焦化废水氨氮处理的工程实践

龚林波

(上海清顺环境工程有限公司,上海200060)

1 氨氮的来源及含量

煤在焦炉炭化室内进行干馏,在600℃以下析出初次分解产物,初次分解产物经过1000℃的炉墙,生成二次裂解产物,形成苯族烃、氨、H2S、HCN等物质。碳氢化合物热裂解后,生成H2,与空气中的N2合成NH3[1]。

很多厂炼焦的炉型、原煤的配比、焦炉的操控、蒸氨塔的塔型、运行管理水平等因素不同,蒸氨废水的水质差别很大,如表1。当焦炉及化产的运行相对稳定,原煤的配比基本不变的情况下,CODcr含量基本稳定,不过焦化废水中NH3-N的含量由于蒸氨塔运行不稳定(包括很多因素:塔顶温度的控制、塔内pH值的调整、塔内反应程度等),导致蒸氨废水中NH3-N的含量变化幅度很大,而蒸氨废水是焦化废水的主要污染源,所以蒸氨塔的稳定运行至关重要。

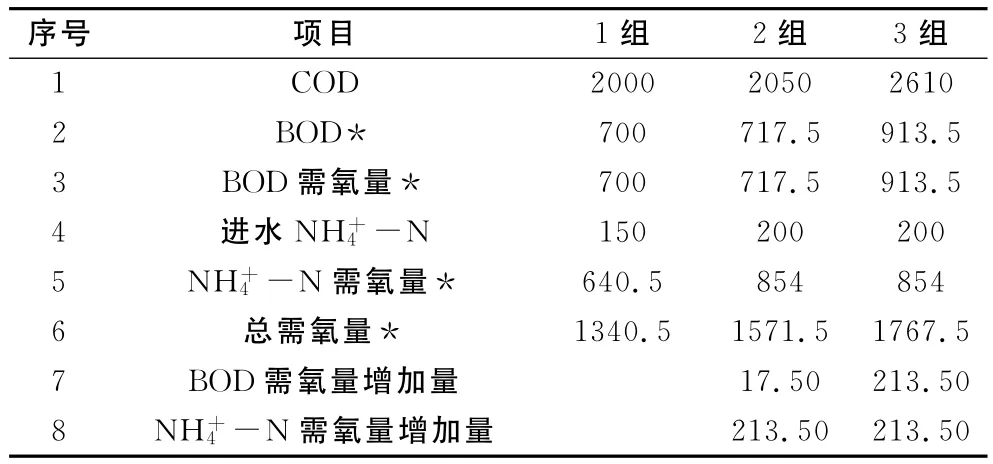

表1 各焦化厂的蒸氨废水水质 mg/L

表1中的NH3-N含量取蒸氨系统运行正常时的波动数值,不稳定状态下导致NH3-N含量变化很大的数值未统计在表中。当遇到事故时,比如加碱量太小,甚至没有加碱,蒸汽量小、压力低,换热器遇到故障时,NH3-N含量甚至达到2000mg/L以上。

现根据多年焦化废水的设计运行经验,结合工程实践,针对氨氮处理的控制因素,谈一下笔者对氨氮处理的经验,以山西焦化厂(一)为例。

2 工程概况

山西焦化厂(一)年产焦炭400万t,废水处理站日处理废水约2500m3。处理的流程采用两组并联A2/O工艺,即工厂的原水经隔油池、气浮池处理后进入厌氧池(采用生物膜法),其出水和二沉池上清液回流水混合后进入缺氧池(采用生物膜法),再进入好氧池(采用活性污泥法),在二沉池进行泥水分离,其出水经过混凝后进入混凝沉淀池再排放;二沉池的污泥一部分回流,一部分作为剩余污泥排出并进行脱水,混凝沉淀池的污泥排出并进行脱水。

3 硝化反应的控制

3.1 温度

一般认为硝化反应最适宜的温度在30~35℃[2]。实践中,好氧池的温度在27~40℃,对氨氮的去除基本无影响,对CODcr的去除影响大。温度超过35℃,污泥衰老速度增快,造成污泥松散,导致二沉池漂泥,出水CODcr超标。

3.2 溶解氧

控制溶解氧浓度>2mg/L,0.5~0.7mg/L是硝化菌可以忍受的极限[2];实践中,硝化区溶解氧浓度为3~4mg/L,出水溶解氧甚至可达6mg/L。

1g氨氮转换成硝酸盐氮需要耗氧4.17g(其中生成亚硝酸盐氮需耗氧3.15g,生成硝酸盐氮需耗氧1.12g)。1g BOD需耗氧约1g,硝化反应耗氧是BOD耗氧量的4倍多,可见进水中的氨氮浓度对好氧池需氧量的影响有多大。当进水中出现氨氮的大幅变动,势必影响好氧池中氧的消耗出现变动。如表2需氧量对比表中第1组和第2组数据所示,CODcr、NH+4-N都增加50g的基础上,CODcr需氧量增加17.5g,而NH+4-N需氧量增加213.5g;表2中第1组和第3组数据所示,当CODcr增加200g,NH+4-N增加50g时,CODcr需氧增加量才基本与NH+4-N需氧增加量相当。经现场实践证明,保持蒸氨废水中氨氮含量的平稳,对好氧段风量控制至关重要,好氧池中硝化段的溶解氧维持在3~4mg/L,硝化反应进行得比较彻底,出水氨氮达标,运行比较稳定。在满足生化所需氮源的基础上,容许提高一定的氨氮含量(保持在100~150mg/L),对于缺氧反硝化时的CODcr的去除比较有利。

表2 需氧量对比

3.3 pH值

一般认为硝化反应的最佳pH值范围为7.5~8.5[2],实践中,发现好氧池pH 值控制在6.8~7.5,硝化反应就能进行得比较彻底。

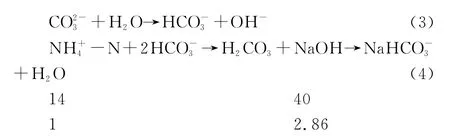

硝化反应消耗碱度,一种方式为投加Na2CO3,如公式2所示,氧化1g NH3-N,需要Na2CO37.57g。如公式3,通过投加Na2CO3,CO2-3水解生成HCO-3和OH-,提供硝化所需的无机碳源及碱度。另一种方式为投加NaOH。氧化1g NH3-N,需要NaOH 2.86g,如公式4所示。所以投加NaOH,相对于Na2CO3,投加量少,总的运行成本低。

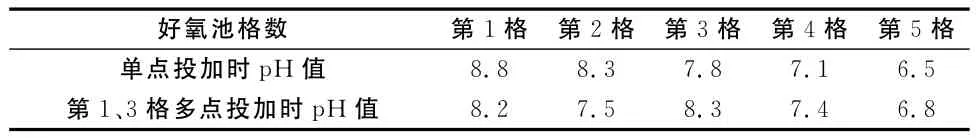

当进水氨氮浓度很高时(氨氮含量>200mg/L),在好氧池中,采用多点投加,比单点投加效果好。如表3所示,好氧池总共5格,在1、3格多点投加,整个好氧池的pH值分布较均匀,此为内蒙古某焦化厂调试时(好氧池采用接触氧化法),生化池进水氨氮超过200mg/L时采取的改进措施,后来沿用多点加碱工艺。单点加碱时,所有的碱集中加入第1格,会导致第1格pH值特别高,不利于去除有机物的异养菌的生长繁殖(一般异养菌的最适宜pH值为6.5~9.0)。如果氨氮浓度较高,药剂选用NaOH,采用多点加碱,生化池的pH值变化较平稳。

表3 单点和多点加碱的pH值变化

3.4 抑制性物质

焦化废水中有机物成分复杂,抑制性物质主要为硫氰酸根、噻唑、吲哚、吡啶等。酚对硝化的抑制性强,75%抑制浓度为5.6mg/L[3],微生物经过驯化后,对酚类物质的去除率较高,生化出水基本在0.1mg/L以下,对硝化的影响相对较小。硫氰酸根毒性大,主要存在于脱硫废液中,所以焦化废水的处理不包含脱硫废液,杜绝脱硫废液混入污水中进入污水处理站。

4 反硝化反应的控制

4.1 温度

反硝化最适宜的温度为35~40℃[2]。实践中,控制缺氧池温度30~35℃,脱氮效果比较好。

处理焦化废水中,蒸氨废水的温度较高,即使在冬季时,焦化废水处理站的进水温度也不会很低。不过很多焦化废水处理站采用1∶1稀释水稀释蒸氨废水,经过预处理环节(气浮等),温度会低至25℃左右,此时,提高蒸氨废水的温度或通过适量蒸汽加热,进而提高进缺氧池的水温,可提高反硝化的脱氮效率。

4.2 碳源

焦化废水中的CODcr和氨氮没有固定比例,这主要与生产工段的运行情况有关。一般焦炉炉顶温度越高,废水中的CODcr浓度越低。氨氮的含量不仅和炉顶的温度、原煤的煤质有关,还和蒸氨塔运行情况有关,蒸氨废水的氨氮含量波动较大,造成氨氮浓度波动大。

焦化废水中芳香烃类化合物、多环化合物、杂环化合物含量较多,其中苯酚类物质较易降解,其余物质基本很难降解,或者经降解后成为难降解的物质。一般,焦化废水中的氨氮含量较高,易降解有机物的含量不足以实现完全反硝化。引入厂区的生活污水能补充一部分易降解有机物,为反硝化提供碳源。

4.3 溶解氧

一般认为悬浮污泥反硝化系统缺氧区的溶解氧应控制在0.5mg/L以下,生物膜法反硝化系统的溶解氧应控制在1.5mg/L以下[4]。实践中,采用生物膜法的缺氧池中溶解氧的含量应尽量低,一般在池面上的溶解氧<0.5mg/L,脱氮效果好。

当缺氧池中含有溶解氧后,一方面会抑制硝酸盐还原酶的形成,因为有些反硝化细菌必须在厌氧和有硝酸盐存在的条件下才能诱导合成硝酸盐还原酶;另一方面氧作为电子受体,竞争性地阻碍了硝酸盐的还原。但是,有些反硝化细菌为兼氧菌,有些酶需要在有氧的条件下才能合成。焦化废水的缺氧池一般采用生物膜法,能容忍较高的溶解氧浓度。硝化液回流时会带入部分溶解氧,在缺氧池的间断布置一些大孔的曝气管,一方面能起到搅拌的作用,另一方面能提供少量溶解氧,间歇的搅动能起到增强反硝化的目的。

5 生物酶的作用

酶是能促进特定化合物、特定化学键、特定化学变化的催化剂,具有专一性、高效性、低反应条件等特点,投加适当配比的特定生物酶到生化池中,可提高生化反应器的抗冲击能力及污染物的去除效率,色度大幅降低。

6 运行效果

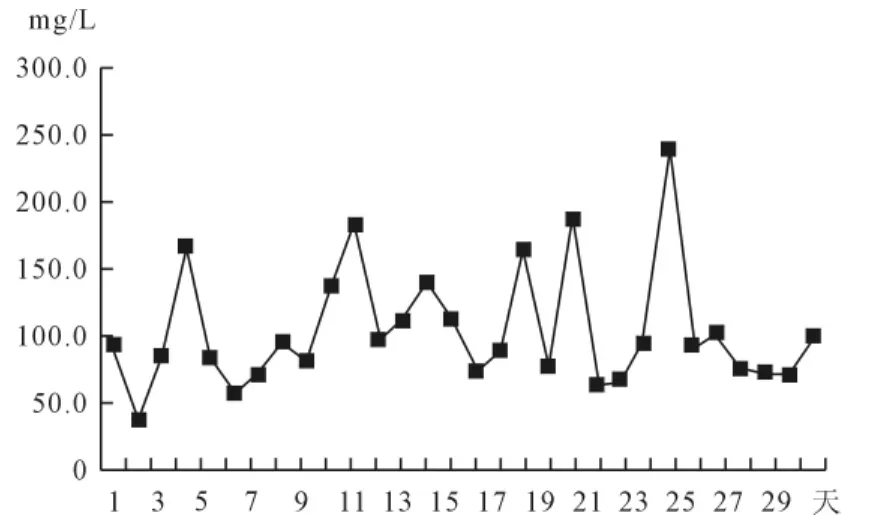

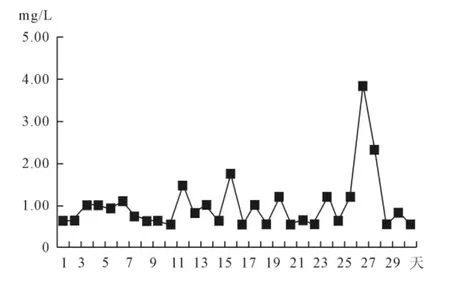

通过投加生物酶,控制每个反应器的运行,整个系统的运行状况良好,氨氮出水保持在5mg/L以下。2009年6月的进出水氨氮如图1、图2所示,全月的进水氨氮变化波动较大,从48mg/L到246mg/L,但出水氨氮控制在4mg/L以下。当接受较高浓度冲击时,生化系统也能迅速恢复,如第24d短暂的冲击,系统在3d内基本恢复如初。

图1 2009年6月进水氨氮汇总表

图2 2009年6月出水氨氮汇总表

7 结语

焦化废水的氨氮处理得从蒸氨塔运行着手,蒸氨塔的稳定运行关系到整个污水处理站的稳定运行及能否达标。蒸氨废水的氨氮不易太高,一般以100~150 mg/L为宜,控制生化池的温度、pH值、溶解氧等因素,并投加生物酶,可保证系统的稳定运行及提高抗冲击能力,出水氨氮稳定达到《污水综合排放标准》(GB8978-1996)一级排放标准。

[1] 肖瑞华,白金峰.煤化学产品工艺学(第二版)[M].北京:冶金工业出版社,2008.

[2] 汪大翚,雷乐成.水处理新技术及工程设计[M].北京:化学工业出版社,2001.

[3] 姚重华.废水处理计量学导论[M].北京:化学工业出版社,2002.

[4] 徐亚同.废水中氮磷的处理[M].上海:华东师范大学出版社,1996.