油田中转站DCS节能管理

杨勇(大庆油田有限责任公司第二采油厂)

油田中转站DCS节能管理

杨勇(大庆油田有限责任公司第二采油厂)

萨南油田某中转站掺水、热洗工艺设计和应用管理现状随着油田发展不能满足生产需要,不能适应油田低耗高效发展的要求,通过实施DCS节能管理法,从掺水、热洗流程疏导运行发挥系统整体功能,合理控制参数匹配提高系统运行效率,及时堵塞泄能漏洞控制系统输送网损三方面入手,解决生产过程中存在的问题,从而把问题变成节能降耗的潜在增长点,同步产生十项节能成果,节约成本310×104元。

DCS节能管理法 掺水 热洗 疏导 控制 堵塞

随着油井不加热集油技术的推广应用,中转站现有流程应用管理现状与油田低耗高效发展要求已不相适应。为了适应油田发展需要,2003年以来,我们探索实施了DCS节能管理法,对现有流程进行优化管理,挖潜增效,取得了阶段性成果。

DCS节能管理法的核心内容即其字母组成的含义:“D”是英文Dredge(疏导)的首字母,即掺水、热洗流程疏导运行,发挥系统整体功能;“C”是英文Control(控制)的首字母,即合理控制参数匹配,提高系统运行效率;“S”是英文Stop(堵塞)的首字母,即及时堵塞泄能漏洞,控制系统输送网损。

1 DCS节能管理法提出背景

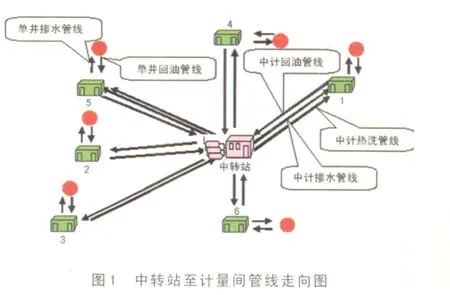

萨南油田某中转站(图1)位于萨南油田西南部,担负区域内6座计量间和53口油井的油气分离、原油外输、掺水伴热、油井热洗等任务。中转站到1、5计量间各有1条热洗管线,其他4座计量间没有热洗管线,洗井时用现有掺水管线代替。该流程随着油田的发展主要存在以下问题。

1.1 夏季参数与实际不匹配,不利于节能降耗

夏季由于实行季节性油井集输方案,区域内31口油井陆续实行停掺单管集输,中转站掺水压力最高时达到1.8 MPa,根据摸索出的参数,夏季实际1.1 MPa即可满足生产需要,造成电能浪费;掺水炉执行小火烘炉,输出温度45℃,优化后实际上输送常温水即可满足生产,造成天然气浪费。

实行季节性油井集输方案,油井回压升高,尤其是产液量低、含水偏低的停掺井回压升高快,影响油井产量。需要中转站定期提高掺水温度冲洗地面管线,解堵降压,减少产量损失。

1.2 掺水、热洗系统能力不足,不能满足生产需要

冬季掺水泵输出排量不够,不能满足冬季安全生产需要。冬季掺水系统加原油流动改进剂,加热炉温度控制在45℃以下,单井回油温度控制在28~33℃之间,中转站掺水泵输出压力1.2 MPa,6座计量间掺水压力平均0.9 MPa。在以上条件下运行,主要存在以下三方面问题:一是集油温度低,导致部分油井回压高,影响油井出油,产量下降;二是部分油井掺水压力低,回油温度低,容易造成凝管事故;三是回油温度控制低,处理事故难度大,处理故障井费用增加。

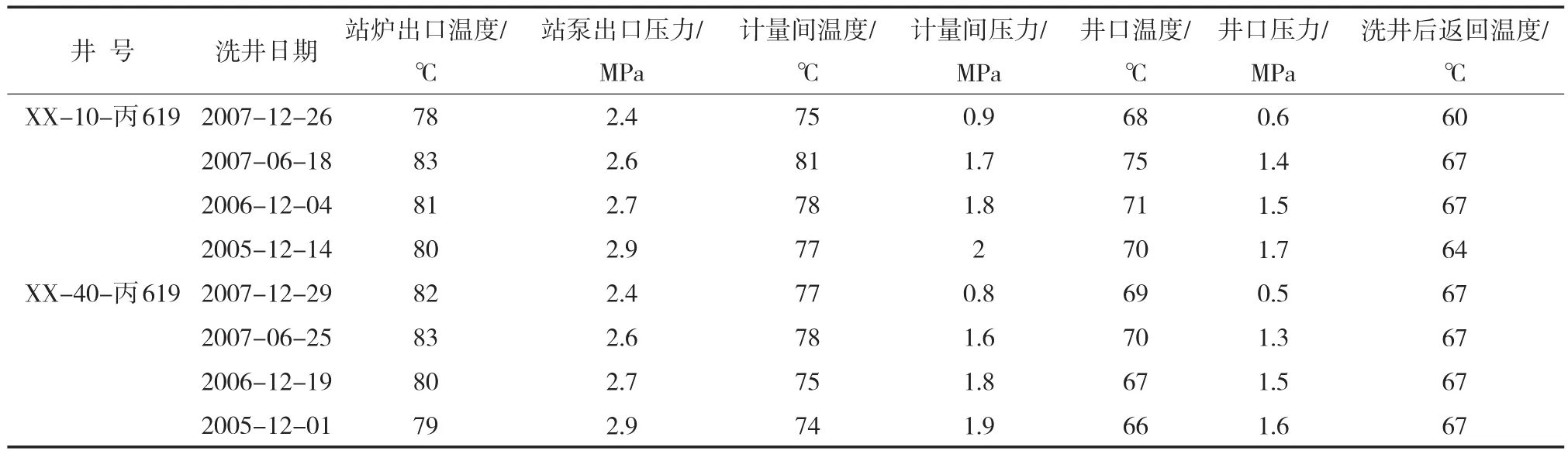

热洗系统压力、温度不能满足油井洗井需要。从2007年前热洗系统沿程压力、温度变化统计(表1)中可以看出,XX-10-丙619井2005年12月洗井,热洗泵出口压力到井口压力降到1.7 MPa,热洗炉出口温度80℃,到达井口时温度降到70℃,洗后返回温度64℃,洗井效果达不到要求(通常热洗车洗后返回温度70℃以上),热洗周期相对热洗车洗井周期缩短15 d以上。油井热洗周期短,影响油井产量,为了满足生产需要不得不增加热洗车辅助洗井次数。

表1 2007年前热洗系统沿程压力、温度变化统计

1.3 流程内部相互影响,造成能耗浪费

中转站到4座计量间无单独热洗管线,洗井期间用中转站到计量间掺水管线代替热洗管线。此流程在洗井过程中压力、温度损耗大(表1)存在四方面问题:一是洗井期间计量间采暖系统分流一部分热洗压力;二是低产低效常关井分流一部分热洗压力;三是其他生产井分流一部分热洗压力,同时伴有生产井回油温度升高现象;四是泄压点多,沿程温度损耗大。

由于压力、温度损耗大,同步产生三方面不利影响:一是洗井效果差,油井热洗周期短,影响油井产量;二是热洗频次多,热洗系统电耗、气耗相应增加;三是热洗管线结垢渐趋严重,热洗系统维护费用增加。

2 DCS节能管理法的主要做法

针对上述掺水、热洗系统中存在的问题,我们经过认真分析发现,工艺设计上的局限性可以从加强管理入手,解决生产过程中存在的问题,从而把问题变成节能降耗的潜在增长点。

2.1 掺水、热洗流程疏导运行,发挥系统整体功能

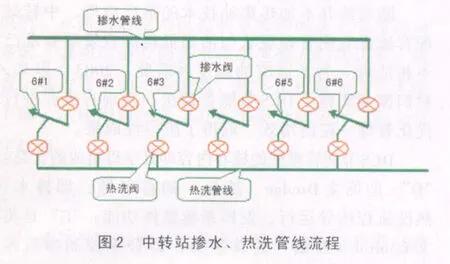

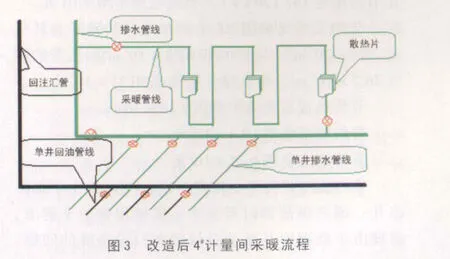

1)冬季发挥热洗增压作用,辅助掺水系统提压。发挥中转站热洗泵的增压作用,冬季实行掺水、热洗混输(图2),满足生产需要。2003年10月,我们打开阀组间所有计量间热洗、掺水阀门启动热洗泵,实行掺水、热洗混输提压,使冬季掺水压力始终保持在1.5~1.9 MPa之间,解决系统压力不足的矛盾,确保了油井正常生产需要,同时也使站内室外93 m热洗管线不因冬季天冷而发生凝管事故。

2)油井洗井前高温水全部倒入掺水系统,降低回压。发挥洗井前期热洗系统输出高温水的作用,降低回压,满足油井多出油的需要。由于冬季实行混输,夏季油井洗井前提温过程也处于混输状态,洗井前期热洗系统输出高温水全部倒入整个掺水系统,带动整个掺水系统生产井回油温度升高,疏通地面管线,降低回压,提高油井产量。

3)油井洗井后高温余热季节性科学使用。油井洗井后热洗炉降温需要有个过程,洗井后余热热能值相对洗井前更高,我们充分利用这部分热能,通过流程的合理运行,按照季节不同满足不同的生产需要。

冬季利用这部分热能提高其他未洗井计量间油井回油温度。油井正常洗井后中转站热洗水导入洗井计量间,其他计量间掺水由掺水泵带,由于掺水泵压力不足,造成其他计量间油井回油温度降低,如果不及时处理,就会造成凉井,进一步发展成冻井事故。过去,我们通过提高掺水炉的温度满足生产需要,造成中转站气耗增加。现在我们充分利用洗井后的剩余热能,打开中转站阀组间其他计量间热洗阀,将剩余热能及时输送到其他未洗井计量间油井掺水系统中,提高掺水温度,提高单井回油温度,防止凉井、冻井事故的发生,从而节约中转站气耗,节约故障井处理费用。

夏季利用这部分热能降低非季节性停掺油井的回油压力,进一步降低系统能耗。中转站所辖6座计量间每年实行季节性油井集输方案31口井,还有22口油井由于产液量、含水低,停掺后回压升高快影响油井出油而没有实施季节性集输。中转站热洗系统每月安排9~11次洗井,平均每3天安排洗井一次,为非季节性停掺油井停掺,中转站停掺水泵,进一步降低系统能耗提供了可能。2009年7月、8月我们安排22口非季节性停掺油井停掺,中转站停掺水泵,利用洗井后的剩余热能降低非季节性停掺油井的回油压力。5月、6月、9月将这部分剩余热能倒入掺水系统,利用热洗泵输送,同时停运掺水泵,断开中转站阀组间掺水阀门,从而达到间接启停掺水泵,进一步降低系统电耗的目的。同时,我们将掺水炉夏季实行停炉管理,进一步降低系统气耗。

2.2 合理控制参数匹配,提高系统运行效率

1)发挥掺水泵调频装置作用,合理控制参数,提高系统运行效率。中转站2009年投用掺水泵调频装置,该装置通过调控电动机输出频率,控制电动机转子转速,从而达到控制排量的作用,在满足生产需要的同时降低电耗。我们利用掺水泵调频装置,冬季将发挥热洗系统能力满足掺水系统需要剩余的能量通过掺水泵调频节约下来,冬、春、秋三季调整掺水泵排量,夏季实行间接启停掺水泵直至停泵等措施,降低掺水系统能耗。

总结近5年萨西过渡带掺水系统随温度变化中转站掺水温度、压力输送情况(表2),在满足生产需要、促进节能降耗的前提下,研究制定了2009年中转站掺水系统输出温度、压力实施方案。该方案充分利用中转站阀组间的混输功能,发挥热洗泵的增压作用以及洗井前后高温水的热能,有效地解决了同条件下中转站掺水系统能耗过高的问题。

2)充分利用热洗系统洗井前期热能,合理调整热洗周期,减少热洗系统使用频次。洗井前期热洗系统输出的高温水带动整个计量间生产井掺水、回油管线高温,同计量间热洗日期临近井节省了替热过程,可安排同日先后洗井,减少热洗系统使用频次,解决热洗系统多次使用能耗高的问题。2009年计划洗井132次,6个计量间全年同日安排洗井52口,热洗系统全年少使用26次,降低了热洗系统能耗,同步降低了热洗系统维护费用。

表2 2009年中转站输出掺水温度、压力实施方案

2.3 及时堵塞泄能漏洞,控制系统输送网损

1)堵塞计量间常关井泄能漏洞,改变计量间低产低效常关井管线保存方式,控制系统输送网损。截至2009年10月,采油七区六队有低产低效长关井12口,为保证油井管线不冻不堵,在条件许可时候恢复生产,我们对这部分井采取套管气扫线,清除管线内油水,断开计量间、井口单井管线,待恢复油井生产时再接上,有效堵塞了低产低效常关井的泄能漏洞。

2)堵塞井口流程泄能漏洞,及时维修、调整井口设备,控制系统输送网损。一是及时维修更换井口掺水阀、小循环阀门,并调整阀门在洗井期间处于关闭状态,堵塞由于阀门不严造成热洗高温水进入回油管线的泄能漏洞;二是及时维修更换井口热洗阀门,堵塞由于阀门不严造成掺水进入套管的泄能漏洞。从2000年到2009年,我们对发现的27井次热洗阀门、39井次掺水阀、26井次小循环阀门不严现象及时进行更换,堵塞了井口流程泄能漏洞。

3)堵塞沿程管线泄能漏洞,及时处理沿程管线穿孔,减少掺水、热洗系统泄压量,堵塞泄能漏洞。从2000年到2009年,我们及时处理掺水、回油穿孔86次,利用老区改造资金更换腐蚀严重管线约21 km。

沿程管线定期覆土保温,减少冬季沿程管线温度损耗,堵塞泄能漏洞。每年秋季我们都认真检查生产区域内所有管线覆土情况,对穿孔未掩埋管线、裸露管线、覆土厚度不足0.8 m以上的都要及时进行掩埋,保证冬季管线沿程温度损耗最小。

控制洗井油井所在计量间其他未洗井油井掺水量,堵塞泄能漏洞,进一步控制输送网损。洗井期间油井前期替热过程结束后,油井倒入正常洗井,要控制同计量间其他未洗井油井掺水量,将其他单井回油温度由高温控制到正常范围内,进一步控制输送网损。同时,考虑萨西过渡带近年作业井杆管挂蜡多的特点,对现场洗井返回温度、排蜡巩固时间进行适当调整。中排量洗井返回温度由60℃以上调整到70℃以上,再倒入大排量排蜡巩固洗井,大排量排蜡巩固洗井时间由1.5 h延长到2.5 h,提高洗井质量,延长热洗周期,增加油井产量。

3 DCS节能管理法应用效果

通过实施DCS节能管理法,对比实施前后效果,节约费用310.71×104元。

节约基建费用254.5×104元。萨西六号站掺水、热洗系统通过近几年的优化管理,满足了油井生产需要,少建热洗炉1台,节约费用185×104元,少铺设4个计量间热洗管线3.47 km,节约费用68.4×104元,少铺设中转站热洗泵房到阀组间93 m室外伴热管线,节约费用1.1×104元,累计基建费用节约254.5×104元。

掺水泵年节约电费9.26×104元。2009年掺水泵耗电量213040 kWh,与2008年375160 kWh相比节约用电162120 kWh,节约电费9.26×104元。

节约天然气费用20.21×104元。2009年自耗气量25.6×104m3,与2008年62.3×104m3相比节约用气36.7×104m3,年节约天然气费20.21×104元。

节约热洗系统维护费用2.13×104元。

节约检泵费用10.4×104元。

节约热洗费用6.27×104元。

节约故障井特车台班费3.79×104元。由于每年冻井、凉井事故都时有发生,需要用锅炉车解冻,清理由于处理凉井放油造成的井口设备脏的问题。对井口冻坏的设备,需要用电焊车焊接或更换,冻井严重的管线需要分段用电焊车割开,处理通后再焊接上。每台锅炉车台班费1950元,每台电焊车台班费1850元。

经过近几年的优化管理,满足了油井生产需要,特车应用数量逐年减少。2009年应用锅炉车3次,与2008年相比减少9次,节约费用1.76×104元;2009年应用电焊车台班4次,与2008年相比减少11次,节约费用2.03×104元。

采油队节约人工费用4.25×104元。每年为了维护油井正常生产,采油队都需要花费一定数量的人力处理油井洗井、凉井、冻井故障。目前,采油七区六队日均有效工资费用240元。经过近几年的优化管理,油井生产故障明显减少。2009年使用人工60人次,对比2008年减少177人次,节约人工费用42480元。

4 结束语

通过DCS节能管理法的实施,同步产生十项节能成果:

1)现有工艺流程满足了生产需要,不需再建热洗炉,铺设中计热洗管线、中转站热洗泵房到阀组间93 m室外伴热管线,节约了基建费用。

2)中转站电耗、气耗明显减少,能耗费用降低。3)洗井质量提高,热洗周期延长,油井产量增加。

4)四是热洗泵启停频次减少,热洗管线结垢速度减缓,热洗系统维护费用降低。

5)作业井数量减少,检泵费用降低。

6)热洗车辅助洗井次数减少,热洗费用降低。7)凉井、冻井数量减少,处理费用降低。8)油井春季恢复工作量减少,人力物力费用减少。

9)系统回压降低,油井产量提高,生产效益增加。

10)故障井处理过程中对空气、环境造成的污染减少,社会效益不断提升。

[1]张书文.杏南油田不加热集油技术应用效果分析[J].油气田地面工程,2010,29(08):60.

[2]魏翼祥.转油站节能降耗的方法[J].油气田地面工程,2008,27(05):59.

[3]刘艳,张宇,贾春秋.转油站掺水热洗分开流程改造效果评价[J].油气田地面工程,2006,25(12):19.

10.3969/j.issn.2095-1493.2012.01.014

杨勇,2001年毕业于浙江大学,理学硕士,工程师,从事油田生产管理工作,E-mail:C2sk7_6@petrochina.com.cn,地址:黑龙江省大庆油田第二采油厂第三作业区采油七区六队,163357。

2011-11-22)