喇601转油站节能潜力分析及对策

朱艳华(大庆油田有限责任公司第六采油厂)

喇601转油站节能潜力分析及对策

朱艳华(大庆油田有限责任公司第六采油厂)

喇嘛甸油田已经进入高含水开采后期,为降低转油站系统能耗,以喇601转油站节能挖潜为切入点,以调查研究和节能监测为手段,开展节能示范站的研究工作。对转油站工艺流程、机泵及加热炉运行情况和节能计量设备完备情况进行详细分析,按照系统节能的理念制定改造措施,对转油站各系统耗能点进行整体优化控制。综合应用成熟技术,合理匹配机泵、加热炉、变压器、照明等设备的各项参数,发挥技术和管理优势,完成了由措施节能、管理节能,向综合节能的跨越,为集输系统节能降耗发挥了示范作用,为油田节能降耗提供了技术思路,促进了管理节能水平的进一步提高。

转油站 能耗评价 节能措施

油田进入高含水期后,随着产油量的下降,地面系统的剩余能力不断增加,系统负荷率逐渐降低,部分转油站偏离经济运行区间,转油站设备不匹配、能力过剩的问题比较突出,直接影响系统能耗。2006年以来,随着油田油井数量的增多,产量的上升与之相应的产液量、注水量不断增加,电能消耗也随之不断上升,新增用能负荷与节能空间减少的矛盾越来越突出,节能的难度越来越大,节能降耗的形势比较严峻[1]。

1 转油站能耗测试与评价

为进一步做好地面系统的节能精细挖潜工作,以喇601转油站节能挖潜为切入点,开展节能改造测试、评价工作;以调查研究和节能监测为手段,掌握设备运行效率和能耗状况,对照《油田生产系统节能监测规范》进行技术诊断。

1.1 集输系统评价

1)外输工艺流程存在节流损失。缓冲罐一般设有调节阀,用于调节缓冲罐的原油液位,保持缓冲罐工作压力。外输泵应用变频技术后,能够自动控制缓冲罐液位,保证平稳外输。调节阀的存在,增加了压力损失,浪费了能量。外输炉停运后,外输工艺没有调整,外输流程长,压损大。

2)外输泵存在富裕扬程大的问题。依据产能开发规划,在2017年之前,喇601转油站所属区块没有新增产能。根据2012—2021年产量预测,2012年喇601站产液量达到最高3182 m3/d。喇601站日均外输液量为3500 m3/d,利用仿真优化软件,按照目前液量对外输压力进行仿真计算。根据外输距离、管径、含水率、黏度等参数,通过计算,在目前流量下0.46 MPa压力可满足外输需求。目前外输泵扬程为150 m,高于实际需求,应对外输泵参数进行调整。

3)热洗泵存在流量大、扬程大的问题。根据调查和测试结果,热洗泵排量15~25 m3/h、压力2.0~4.5 MPa之间就可满足螺杆泵井和部分抽油机井需求。目前站内热洗泵排量在45~48 m3/h之间,扬程为600 m,热洗泵无法满足个性化洗井需求,导致洗井能耗增加。

4)掺水泵存在排量大的问题。油气集输设计规范规定单井平均掺水量应在0.7 m3/h。目前掺水泵实际排量为68 m3/h,单井平均掺水量为1.7 m3/h,高于规范要求。根据大庆油田公司采出液凝固点进站的节能理念,喇601转油站单井掺水量有一定下调空间。采用阀门调节的方式来控制掺水量,不仅工作量大,而且控制精度也不高,导致了掺水泵泵管压差增加,节流损失增大,浪费电能。

5)加热炉节能潜力分析。经测试调查:一是烟气中含氧量高达13.1%,进入冷空气过多,不符合节能要求;二是加热炉最佳过剩空气系数为1.6,过剩空气系数超过1.6的有3台;加热炉存在节能空间,建议采用风量调控技术,控制好过剩空气系数,减小排烟损失,提高加热炉的热效率。

1.2 供配电系统评价

1)站内变压器均为S7-500/6型,属于高耗能变压器,常温集输后变压器负荷率降低[2]。目前变压器负载率为10.8%~31.9%。

2)站内2#无功补偿装置老化,电容器鼓包,不能运行,无功损耗较大。

3)转油站应用变频技术后,谐波问题比较突出。国家标准GB/T 14549—1993规定谐波电压在5%以内;根据三相四线制配电系统情况,电流谐波应控制在33%以内。站内电流谐波为30.9%,电压谐波为67.2%,因此转油站电压谐波超标,需进行治理。

1.3 照明系统评价

泵房、配电间灯具和站内路灯属于非节能型灯具。站内灯具功率大,耗电量相对较高。如应用低功耗LED灯具,照明用电量可降低60%~80%。

1.4 采暖系统热能损失较大

DB23/T 120—2001《黑龙江省民用建筑节能设计标准实施细则(采暖居住建筑部分)》规定,大庆地区建筑外墙传热系数K<0.4。目前配电值班室、库房、维修间及泵房墙体为大板结构,墙体散热系数达到1.27 W/(m2·K),损失的热能较大,增加了采暖炉的热负荷,导致采暖耗气量上升。

1.5 计量仪表不完善

站内没有热洗和掺水流量计,无法按照洗井需求控制热洗泵排量和单井掺水量调控,不利于实施精细管理节能。

2 节能改造措施

针对上述问题,按照系统节能的原则,突出节能技术的综合运用,创建节能管理平台,制定节能改造方案。

2.1 集输系统节能改造

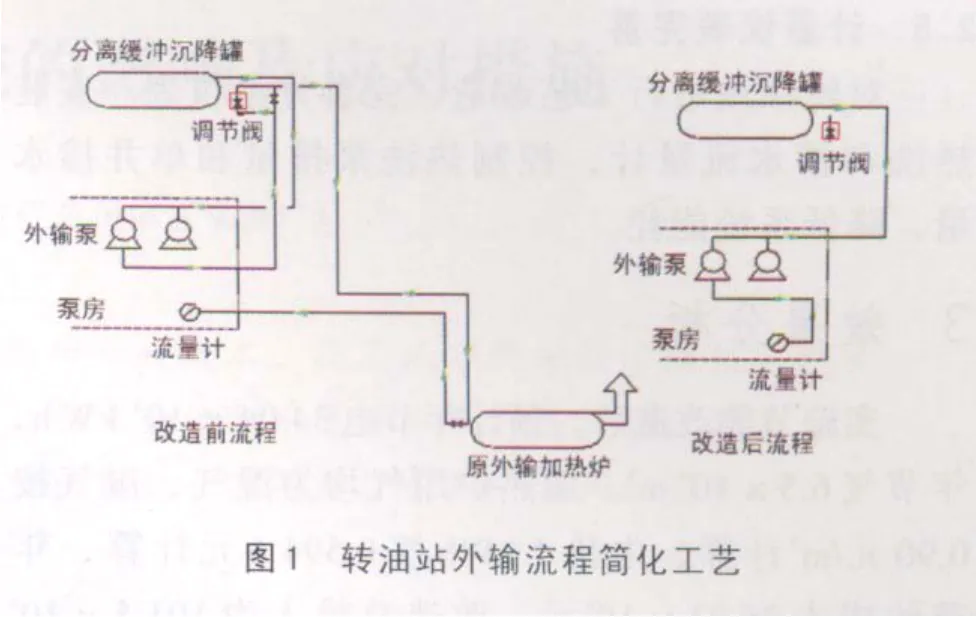

1)外输流程优化简化,降低压损。取消调节阀,保留浮球液位计,泵出口汇管与流量计进口连接管线,见图1。

2)针对外输泵存在富裕扬程过大的问题,经调查和测试,3#外输泵为低效泵,因此更换3#外输泵,排量为150 m3/h,扬程为100 m。

3)针对热洗泵存在流量大、扬程大的问题,更换1台小排量、低扬程热洗泵(排量25 m3/h,扬程为500 m),降低洗井排量和压力,满足个性化洗井需求。

4)针对掺水泵存在排量大的问题,2010年将1台100 m3/h掺水泵更换为46 m3/h的掺水泵。2011年安装掺水泵变频器后,进一步降低了掺水系统能耗。

5)加热炉节能技术改造。对运行时率较高的热洗炉安装挡板调节装置、排烟温度表,通过及时调节合风和烟道挡板,控制空气系数、排烟温度,达到提高炉效的目的。

2.2 配电系统节能改造

1)变压器节能改造。将2台S7-500型变压器更换为S11-400型变压器,变压器铁损降低47%,铜损降低37.6%。

2)对站内谐波进行治理,改善电网的三相不平衡度,降低了负载电流有效值。

3)更换1套无功补偿装置,提高无功补偿装置运行时率,降低无功损耗。

2.3 照明系统节能改造

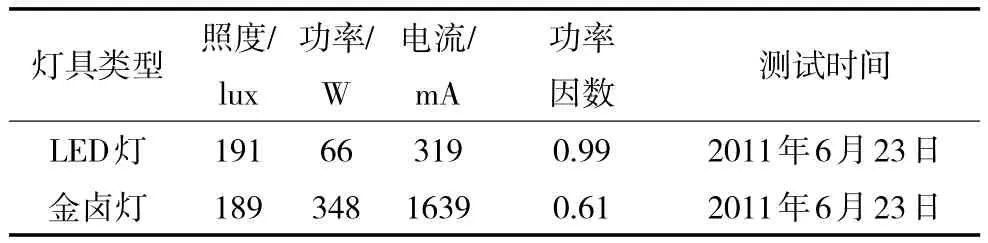

在转油站泵房内安装10套LED防爆平台灯,配电间安装3套LED平台灯。改造后灯具功率由1740 W降到468 W。金卤灯和LED灯电能消耗测试情况见表1。

表1 相同照度下金卤灯和LED灯工作参数对比

从表1可以看出,在相同照度情况下,LED灯与金卤灯相比,电流降低80.5%,功率降低81%,节能效果显著。

2.4 采暖系统节能改造

在配电值班室、库房、维修间及泵房外墙增设苯板进行保温,墙体散热系数由1.27 W/(m2·K)降至0.392 W/(m2·K),改善了墙体的保温性能,降低了采暖炉热负荷,节约了燃气。

2.5 计量仪表完善

对转油站进行工艺改造,完善计量仪表。安装热洗和掺水流量计,控制热洗泵排量和单井掺水量,降低系统能耗。

3 效果分析

实施节能改造后,预计年节电34.04×104kW.h,年节气6.5×104m3。加热炉用气均为湿气,湿气按0.90元/m3计算,电价1 kWh按0.5946元计算,年节约成本25.31×104元。改造总投入为101.5×104元,投资回收期为4.01年。

4 结语

1)节能监测是节能改造不可缺少的前期工作。节能监测能够对能源利用状况进行定量分析,掌握能耗设备运行效率,使节能工作做到有的放矢。

2)利用“油田集输系统能量分析与仿真评价平台”软件,对转油站进行能流动态分析,对能耗节点进行系统优化,达到节能投资最小化、节能效益最大化的目的。

3)转油站耗能点的整体优化和能耗设备的节能改造,能够提高机、泵、炉等主要耗能设备终端能效,降低系统能耗。

4)通过创建喇601节能示范站,搭建了管理节能平台,促进了管理节能水平的进一步提高,为集输系统节能降耗发挥了示范作用。

[1]李学敏.输油系统节能降耗途径探讨[J].油田节能,2006(1):19-20.

[2]张丽萍.浅谈变压器节能措施[J].油气田地面工程,2009,28(4):51-52.

10.3969/j.issn.2095-1493.2012.01.016

朱艳华,2007年毕业于黑龙江大学,助理工程师,从事规划设计研究工作,E-mail:zhuyanhua@petrochina.com.cn,地址:黑龙江省大庆油田第六采油厂规划设计研究所,163000。

2011-10-12)