阳床再生困难原因分析及处理措施

王 平,马东伟 ,李亚静,莫宗宝,冀纳新

(1.河北省电力公司电力科学研究院,石家庄 050021;2.大唐保定热电厂,河北 保定 071003)

1 概述

某热电厂技改工程为2台125 MW汽轮发电机组。配套的锅炉补给水处理系统设计出力为200 t/h。结合水源含盐量较小、水质较好的特点,水处理系统采用活性炭过滤、一级除盐加混床的处理工艺。

工程水处理阳床为固定床,装填001×7型离子交换树脂。阳床设计为底部穹形孔板布水、多级石英砂垫层,设备中排为母支管套管式结构,床体直径3 000 mm,工作压力0.6 MPa,采用逆流顶压方式进行再生,设计再生流量35 t/h,再生流速5 m/h,采用盐酸进行再生,再生浓度为2.5%~3.0%。

2 存在的问题

工程投运以后的8年时间里,水处理系统一直能够稳定运行,出水质量和制水量、酸碱耗等均能满足设计要求。但自2010以来,运行操作中先后发现3台阳床均出现不同程度的再生乱层现象:在正常再生条件下,有时在再生过程中会在底部窥视窗处形成水垫层、有时树脂会自底部向上不停翻滚,造成阳床再生失败。

为满足制水需要,生产中不得不采取降低流量的方式进行再生。经过多次反复的调整和试验,只有将再生流量从35 t/h降低到12 t/h左右时,才能维持床体的树脂不发生乱层,保证阳床系统再生效果。

低流量再生存在2个问题:一是由于再生流量偏低而导致酸喷射器带入的酸浓度降低(再生流量12 t/h左右时酸浓度最高只能达到1.0%左右),再生酸浓度偏低;二是由于再生流量偏低使得相应预喷射及置换流量都偏低。上述2个问题导致的直接后果是预喷射、再生和置换的时间较长,使得阳床再生时间由原来的2 h增加到了6 h,既耗时耗力又影响了系统安全性。因此迫切需要查明阳床再生不成功原因,制定方法措施、恢复正常生产秩序。

3 原因分析

3.1 树脂分析

3.1.1 树脂检测

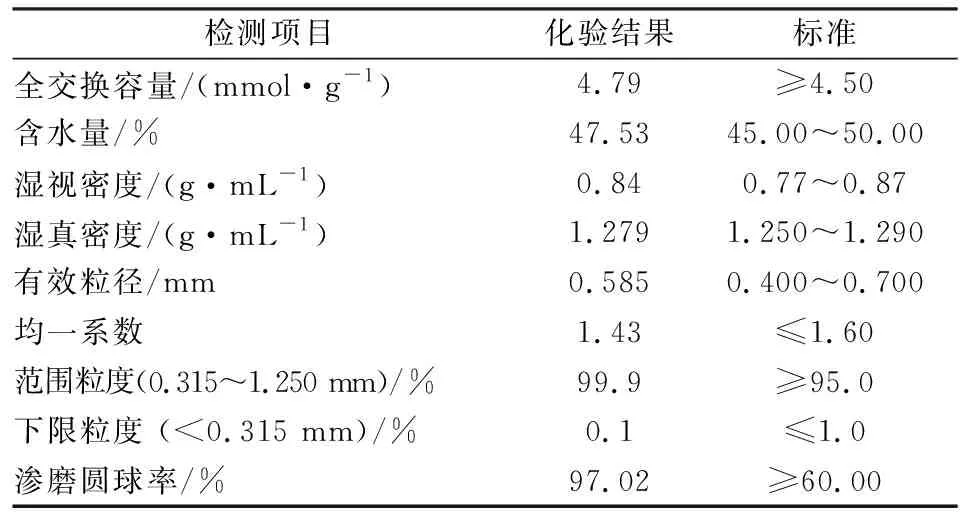

由于在发现问题前后进行了阳床离子交换树脂的更换工作,所以首先对阳床树脂的性能进行了检测。树脂检测分析结果见表1。

由树脂检测结果可以看出,现场所使用的001×7型阳树脂的各项指标均符合电力行业标准DL/T 519-2004《火力发电厂水处理用离子交换树脂验收标准》中的技术指标要求,基本排除了由于树脂粒度、密度、均一性等原因导致的阳床再生困难的问题。

表1 树脂检测结果

检测项目化验结果标准全交换容量/(mmol·g-1)4.79≥4.50含水量/%47.5345.00~50.00湿视密度/(g·mL-1)0.840.77~0.87湿真密度/(g·mL-1)1.2791.250~1.290有效粒径/mm0.5850.400~0.700均一系数1.43≤1.60范围粒度(0.315~1.250 mm)/% 99.9≥95.0下限粒度 (<0.315 mm)/%0.1≤1.0渗磨圆球率/%97.02≥60.00

3.1.2 树脂装填

树脂装填高度是影响再生效果的一项重要因素。按照DL/T 1076-2007《火力发电厂化学调试导则》的要求,一般阳床树脂装填高度应控制在超过中排200~300 mm的位置。现场检查树脂装填高度后发现,更换树脂后阳床压脂层大约在中排以上50~100 mm,据此考虑到造成再生不成功的原因可能与压脂层高度不够有关。

3.2 顶压调整

阳床系统再生采用气顶压逆流再生方式,设计顶压压力为0.02~0.05 MPa,为了最大限度抑制乱层的发生,现场决定进行提高再生顶压力试验。经过反复调整,提高再生顶压力后,再生过程中树脂断层界面高度有所下移,但当再生顶压力达到0.08 MPa左右时依然有断层和乱层,不能维持正常操作,再生效果仍然不能达到理想的要求。据此说明顶压调整不是造成再生困难的原因。

3.3 中排检查

出现再生乱层很有可能会是中排出现堵塞、破口等问题而引起的水流偏流所致。因此在对树脂进行检测和对再生顶压力进行试验后开展了中排的检查工作。该阳床中排型式为母管支管式,母管直径108 mm,支管直径57 mm,支管与母管由法兰连接,支管底部布置四根槽钢作支管横梁,以加强支管强度,材质全部采用不锈钢1Cr18Ni9Ti。

采用中排进水的方式以25 t/h、35 t/h、45 t/h、55 t/h流量检查中排的布水情况,试验发现中排布水不匀,靠近进水口的母管两侧布水较少,四周及母管末端的支管布水较多,流量越大,靠近进水口的母管两侧附近布水越少。由于受重力条件的影响和顶压操作,发现阳床中排母管中部弯曲,呈上弧形,支管上的滤网有不同程度的破损;将中排拆出,支管部分排水孔有毛刺,因此判断再生不成功可能与中排系统布水不均匀有关。

3.4 设备底部检查

按照阳床设备的设计图纸,该批设备的底部布水系统采用穹形孔板加石英砂工艺。由于石英砂垫层受多年运行影响可能发生级配不合理、污染、混杂和数量变化等情况,电厂进行了石英砂垫层反洗布水检查。具体方法为:掏空树脂,使阳床逆流进水,检查石英砂布水情况。当阳床进水时,石英砂出水在同一水平面,但床体中间有大量气泡冒出,中间水面呈现沸腾状,因此确定再生不成功由底部布水不均引起。

3.4.1 石英砂垫层检查

在树脂自阳床中掏出后,检查中发现石英砂表层上有几十块大小不一的以前床体检修时遗留的胶皮,这些胶皮平面摊开放置,这必然影响阳床布水,对再生影响较大,应予以清理。检查没有发现石英砂乱层和级配不合理的现象。

3.4.2 穹形孔板检查

掏出石英砂后,对阳床底部穹形孔板进行检查,发现其与床体的安装间隙不合格,一侧间隙大于10 mm,另一侧间隙小于5 mm。

4 处理措施及效果

4.1 处理措施

4.1.1 增加压脂层

由于检查压脂层不符合标准规定,所以现场采取了补加树脂、增加压脂层的措施。在压脂层达到250 mm左右后,进行再生操作,在调整再生预喷射流量分别为15 t/h、20 t/h的情况下,树脂没有出现乱层现象,但进酸后,当流量达到25 t/h以上时树脂就又会出现断层和乱层现象。

4.1.2 维修中排

针对中排存在的问题,现场组织进行了重新维修、安装、防腐,更换了滤网。中排重新装入后观察中排布水,在小流量(20 t/h)时,支管各处基本都有水,靠近进水口的母管两侧布水较少;加大流量(最大至50 t/h)后靠近进水口的母管两侧布水有所减少,但总体布水较之前有较大改善。

中排处理后再次进行再生时,发现树脂也出现断层,断层的界面边缘为弧线形,不过断层上的树脂较为稳定,乱层现象有所缓解,这表明床体底部配水有“附壁”效应,阳床底部还有配水不匀的问题存在。

4.1.3 调整穹形孔板间隙

为了避免破坏设备防腐,对穹形

孔板进行了对称调整,即调整对角间隙大小相同。对阳床内的石英砂垫层进行重新筛选和装填。装填时,严格参照设计要求逐级装填,分层高度误差控制在±10 mm,总高度允许误差控制在±50 mm。石英砂重新铺垫后检查布水情况有所改善,中间水面沸腾现象变小,但出水仍然不均匀。

4.1.4 增加石英砂垫层高度

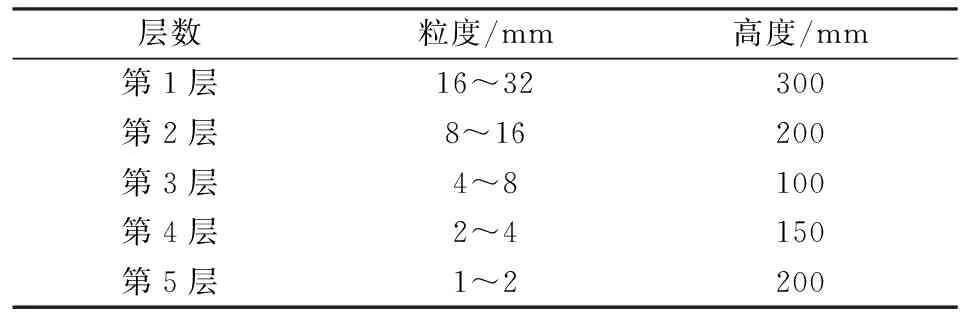

为进一步改善水流运行条件,使阳床底部布水更加均匀,电厂对原有石英砂垫层进行了重新的筛选和铺设,使垫层级配达到了表2所列的级配要求。

表2 石英砂垫层的粒度和高度

层数粒度/mm高度/mm第1层16~32300第2层8~16200第3层4~8100第4层2~4150第5层1~2200

经过调整和试验发现:原有石英砂级配和高度水平下仍不能达到理想的效果。因此电厂采用了补加细纱垫层提高布水均匀性的做法,即在原有石英砂垫层的基础上补加了约50 mm的细纱垫层,并将装填好的石英砂垫层用清水进行正反冲洗直至出水澄清,取得了良好的效果。

4.2 实施效果

通过补加压脂层、检修更换中排、穹形孔板调整

和增加底部石英砂垫层等处理措施,阳床再生流量可以达到30 t/h左右、再生浓度可以达到2.5%以上,基本满足了制水的要求,使整个再生时间缩短到了2 h,单床周期制水量达到2 500~3 500 m3,提高了经济性,降低了劳动强度,恢复了设计出力。

5 建议

离子交换技术是水处理行业中应用比较成熟的技术,系统布水不均和偏流是造成再生困难的主要原因。在系统运行过程中,为避免出现阳床再生困难的问题,提出以下建议:

a. 对底部穹形孔板进行设计工艺的改进和设备改造,从源头提高布水均匀性;

b. 严格控制每个操作环节、严把设备和树脂质量关、做好运行调整和优化工作。

参考文献:

[1] DL/T 519-2004,火力发电厂水处理用离子交换树脂验收标准[S].

[2] DL/T 1076-2007,火力发电厂化学调试导则[S].

[3] 周 云.阳床再生后Na+含量居高不下原因分析[J].热电技术,2002(3):46-47.

[4] 李长志,段 波.化学除盐制水系统再生酸、碱耗高的原因及对策[J].华电技术,2008,30(12):14-17.

[5] 宋珊卿.动力设备水处理手册[M].北京:中国电力出版社,1997.