湿法脱硫系统运行异常原因分析及处理措施

杜栓成,戚 浩

(西柏坡发电有限责任公司,石家庄 050400)

1 概况

西柏坡发电有限责任公司一、二期4台300 MW机组脱硫系统均采用鲁奇比晓夫的石灰石-石膏湿法脱硫工艺技术,吸收塔设计形式均为喷淋塔,主要设计参数见表1。运行中,机组脱硫系统运行状况均已恶化,导致脱硫效率低,吸收塔浆液pH值约为5.8,吸收塔浆液氧化效果差,石灰石含量严重过剩,并经常出现石灰石包裹和封闭现象,石膏中碳酸钙质量分数为10%、亚硫酸钙质量分数为2.5%,石膏纯度仅为80%,浆液品质恶化严重,脱硫效率为85%左右,脱硫系统出口烟气中液滴质量分数高,石膏酸雨现象严重,脱硫系统稳态运行已经被破坏。以下分析系统运行异常的原因,并提出相应处理措施。

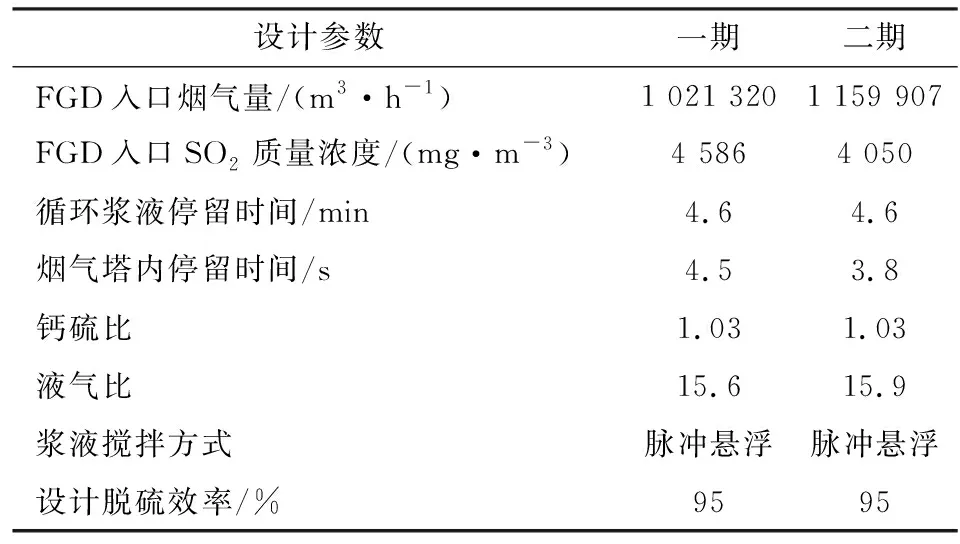

表1 脱硫系统主要设计参数

设计参数一期二期FGD入口烟气量/(m3·h-1)1 021 3201 159 907FGD入口SO2质量浓度/(mg·m-3)4 5864 050循环浆液停留时间/min4.64.6烟气塔内停留时间/s4.53.8钙硫比1.031.03液气比15.615.9浆液搅拌方式脉冲悬浮脉冲悬浮设计脱硫效率/%9595

2 运行异常原因分析

2.1 CEMS系统设计缺陷

FGD系统入口CEMS未设计反吹装置,实际运行时,采样管线逐渐堵塞,造成抽取气体流量慢慢降低,测量结果与实际值相比明显偏低,直接造成运行调整时的数据依据错误。

2.2 供浆方式存在缺陷

石灰石浆液供给系统的调节阀门均已损坏,只能靠启停浆液泵来间断供浆,且启动浆液泵时的供浆量达到了50 m3/h。供浆管路的入塔位置就在循环泵入口的正上方约1 m处,这种供浆方式会使新入塔的石灰石浆液还未与塔内原有浆液混合便直接被循环泵抽至喷淋层,对SO2的吸收和塔内浆液的品质造成很大的影响。具体表现为间断供浆、供浆速率过高 (即供浆量50 m3/h),当启动供浆泵时pH值迅速提高,脱硫效率也快速提高,甚至在几分钟内提高10%。一旦供浆量降低,pH值又迅速下降,效率也迅速下降,几分钟之内降10%,该供浆方式对吸收区的吸收、氧化区的氧化和结晶区石膏结晶和石灰石溶解均不利。

2.3 负荷变化适应性差

通过分析发现一、二期脱硫系统存在一个共性的问题,就是当负荷发生剧烈波动时(急剧上升,急剧下降或者入口SO2质量浓度突然急剧上升),塔内的反应就会恶化、不稳定,脱硫效率逐渐下降或者pH值不易调节。最常见的是当负荷急剧上升,继而入口SO2浓度也急剧上升时,因pH值会很快下降,脱硫效率也随之降低,运行人员开始大量补浆,反而造成补浆过量。因补浆过快时造成新加入的石灰石浆液还未溶解,即未对脱硫效率起到提升作用时,更多的新鲜石灰石浆液又补充进来,使CaCO3的消溶变得更加困难,形成不良循环。严重时脱硫效率直接从95%以上很快降至90%以下。

机组升降负荷速率过快,高达10 MW/min,该升降负荷速率对于低pH值运行的FGD系统冲击力过大,极易由于石灰石浆液过量造成石灰石浆液封闭、石灰石浆液添加不及时、亚硫酸钙大量析出和浆液氧化效果急剧降低等问题,而问题发生后,脱硫系统如果要调整到稳定的平衡状态,会需要较长的时间。

2.4 机组运行参数偏离设计值

湿法脱硫系统运行时,由于煤质较差、锅炉燃烧较差、煤耗增加、配风增加,同时锅炉投运时间较长,锅炉性能、锅炉效率大幅下降,造成FGD入口烟气量大幅增加,远超设计值,造成实际液气比降低。实际运行时,入口SO2浓度远超设计值,造成系统氧化效果大幅下降,满负荷状态下,一、二期FGD入口二氧化硫质量浓度均在4 500~6 500 mg/m3,远超过设计值。

2.5 循环泵运行电流和出口压力下降

从循环泵运行参数来看,由于循环泵入口管道滤网、喷嘴、喷淋管道、喷淋支管堵塞,循环泵叶轮磨损,造成循环泵流量降低,循环泵运行电流较投运初期大大下降,出口压力也有所下降。

2.6 吸收塔浆液pH值高且波动范围过大

FGD系统优化之前一、二期脱硫系统一直是高pH值运行控制,满负荷状态下,一期脱硫系统pH高达5.8,在此条件下长时间运行很容易造成塔内构件结垢。pH值波动范围较大,而且变化速率过快,1 h内pH值在3.0~5.8变化,CaSO3的溶解度随pH值波动发生变化(CaSO3的溶解度相差数倍)。提高pH值时,其溶解度急剧下降,影响脱硫系统的吸收区反应,脱硫效率下降,同时有软垢生成。脱硫系统停运检查时发现除雾器、循环泵母管、循环泵喷嘴等均有严重结垢堵塞现象。

3 处理措施及效果

3.1 CEMS系统加装入口反吹装置

脱硫系统的运行调整依据是CEMS、pH计等在线表计,故在线表计的准确与否直接关系到脱硫系统能否正常运行。通过对pH计、SO2、O2等在线仪表标定后发现pH值测试偏高,分析认为是pH计的冲洗周期过长所致,修改冲洗周期后问题得以解决。CEMS系统未设计反吹装置,入口烟气中尘、水造成采样管线堵塞,抽取气体流量降低,导致CEMS的测量结果偏低严重,为CEMS系统加装了仪用空气入口反吹装置,并将该反吹装置接入CEMS控制系统,实现CEMS的自动反吹,解决了系统堵塞问题。

3.2 调整供浆方式

更换机组供浆调门,将供浆方式改为连续供浆,浆液量可随时调节,以保持塔内浆液的均匀性和塔内反应的稳定性。这样吸收塔浆液pH值和脱硫效率就不会随着供浆泵的不断启停而出现频繁波动,但仍需进一步优化pH值自动控制逻辑,实现自动控制。

当机组负荷急剧变化或入口SO2浓度快速上升时,将供浆方式改为手动,一般情况下升负荷调整时,一期供浆量提升1 m3/h,保持15 min后再加,二期相对稳定,供浆量提升2 m3/h,保持20 min后再加。当快速升负荷,如升负荷速率达到10 MW/min时,或者负荷变化不大而入口SO2质量浓度快速上升时,按照原烟气SO2质量浓度、烟气量及石灰石浆液密度计算和核准的加浆量适时调整,避免加浆过慢和加浆过量等问题的出现。根据实际反应情况,通过不断调整每次的加浆量和保持时间,来维持塔内反应的稳定性。

通过优化供浆方式,最终使4台机组吸收塔浆液不再频繁出现过量现象,塔内浆液的稳定性得到了提升,脱硫效率也达到要求。

3.3 处理过量石灰石

运行中出现石灰石过量现象后,为了调节吸收塔内浆液品质,采取2个措施:一是通过“抛浆”排掉部分浆液之后补水来稀释塔内的浆液,间接的置换塔内的浆液;二是采用“饥饿疗法”尽量降低供浆量,降低pH值至4.2左右,然后在低pH值下运行一段时间(约2 h),慢慢消耗塔内过剩的石灰石浆液,直至重新“激活”塔内浆液的活性,

即新加入的石灰石浆液能够快速的消溶。

由于脱硫剂加入点设计位置低,且紧邻循环泵入口,在大流量脱硫剂加入后,很快进入循环系统,造成石灰石过量,为解决石灰石过量封闭现象,需要重新设计加入点位置,以提高石灰石在浆液中扩散、溶解的能力。

3.4 调整pH值

降低运行pH值,确保系统脱硫效率达到合格。调整后将pH值尽量稳定在一个小的区间内(最终稳定在5.0~5.3)。负荷不超过200 MW时,pH值控制在4.8~4.9,能满足脱硫效率及排放浓度要求,高负荷且入口SO2质量浓度较高时,pH值控制在5.2~5.3。防止pH值有大的波动,防止在快速升pH值过程中不断析出亚硫酸钙颗粒进而结垢。通过不断调整,将运行pH值控制到一个小的区间后,并且最高值在5.3,塔内的反应开始趋于稳定,且脱硫效率也开始提升。

4 建议

国内烟气脱硫装置在运行中存在诸多问题,影响脱硫装置的高效、稳定运行,以上分析了湿法脱硫系统设备和运行上存在的问题,经过科学的调整和处理,使系统恢复了正常运行,效率满足了设计要求。为保证系统稳定运行,今后在湿法脱硫系统运行过程中可采取以下措施:

a. 保证脱硫系统在线表计的准确性,尤其是CEMS在线监测系统和pH表计,并定期标定。

b. 间断供浆会逐渐导致浆液结垢、品质恶化,要保证供浆系统的连续性,并优化自动供浆控制逻辑。

c. 在负荷剧烈变动等极端情况下,要根据实际情况手动控制供浆,并根据核算调整供浆量,避免出现石灰石过量现象。

d. pH值要控制在合理的范围内,尽量稳定在5.0~5.3,防止其波动过快,否则会导致结垢,影响浆液品质。

参考文献:

[1] 曽庭华,杨 华,马 斌,等.湿法烟气脱硫系统的安全性及优化[M].北京:中国电力出版社,2004.

[2] 陈莲芳,徐夕仁,马春元.石灰和石灰石湿法脱硫系统运行控制指标探讨[J].环境污染与防治,2005,27(1):50-52.

[3] 武 泉,韩成志,王 强.脱硫吸收塔浆液失效的原因分析与处理措施[J].电力科学与工程,2011,27(8):57-61.