硅含量对高硅铝合金材料组织及性能的影响浅析

向 伟

湘西民族职业技术学院,湖南 吉首 416000

硅含量对高硅铝合金材料组织及性能的影响浅析

向 伟

湘西民族职业技术学院,湖南 吉首 416000

本文主要是结合真空包套热挤压和空气雾化水冷的相关工艺方法,针对轻质高硅铝合金材料,制造出高硅铝合金,作者进一步利用显微镜和热差分析仪等电子设备观察、测试和分析了该高硅铝合金的组织结构、物理方面性能和力学性能。得出结果为:随着硅含量的增加,高硅铝合金材料的热导性能减少的幅度会增加;热膨胀系数减少;抗拉强度减弱;热导率减少。

高硅铝合金;热导性能;热膨胀系数;抗拉强度;热导率

引言

高硅铝合金材料可以作为机壳或者电子产品的盖板及基片的衬底并且可以防止这些电子产品的器件在使用中因为受热或者裂开而导致产品失效,因为高硅铝合金材料具有良好的热膨胀系数和热导性能,并且可以与被应用特别广泛的半导体材料很好的匹配,同时作为电子产品封装材料的高硅铝合金材料的质量仅仅是金属基W-Cu的六分之一。

铝是一种化学性质比较活跃的元素,在快速凝固制粉的过程中非常容易与空气中的氧气反应生成氧化物,在粉末表面形成保护膜阻止合金元素在致密化的过程中的分子扩散运动,进而冶金粘结也就很难成功。针对铝的这种特性,我们在快速凝固高硅铝材料粉末的时候,经常采用粉末热挤压的技术来致密化高硅铝合金材料。同时在热挤压的过程中,会由于硅的硬度比较高而促使模具的损坏,因此我们要利用纯铝等塑形比较好的材料作为包套封装。

到目前为止,我国的科学工作者的研究主要是关于铝一硅一铜一镁的多元高强耐磨性能上,并且已经攻克相关技术,发明了喷射沉积粉末冶金技术,利用此技术制出了低硅含量(<30%)的过共晶高硅铝合金。此次试验就是主要制备出不同硅含量的过共晶高硅铝合金材料,并且对不同硅含量的过共晶高硅铝合金材料的相关性质进行研究对比,得出不同硅含量对过共晶高硅铝合金材料性质的不同影响结果。

1 实验

材料制备工艺流程如下:

雾化制粉→粉末过筛→真空包套→热挤压→机加工制样→性能测试

1.1 金属粉末的制备工艺

首先将铝-硅的合金放入感应炉中经过加热成液体,然后用喷雾设备把融化的铝-硅合金液体喷到距喷嘴两百毫米的水流中,并且在冷却后对铝-硅粉末进行精炼,去除杂物,最后利用甩干机把铝-硅粉末干燥脱水,并且烘干过筛制备出相应的实验铝-硅合金粉末。具体的参数如下表1所示:

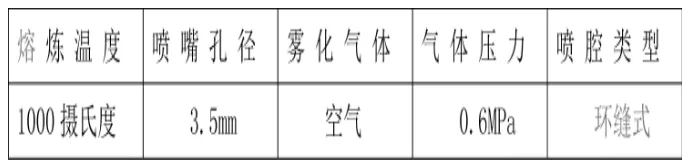

表1 制粉工艺参数表

下面按照实验的要求我们将要制造出硅含量是百分之三十和百分之四十的两种高硅铝合金材料,并利用上述步骤将这两种硅含量的高硅铝合金制成粉末,具体的参数组成如下:

编号Ⅰ:化学成为为硅26.60、铝余量,粉末粒径(μm)<=75。

编号Ⅱ:化学成为为硅36.44、铝余量,粉末粒径(μm)<=75。

1.2 探讨研究真空包套热挤压技术

将两种不同硅含量的合金金属粉末经过均匀的混合,装入到特制的包套内,并且把包套内的空气清除干净在封闭包套;封闭完成后,分别采用370摄氏度、430摄氏度、490摄氏度和550摄氏度四种温度对样品进行一个小时的加温处理,加热完成后利用油压机对样品进行热挤压实验。

挤压参数设置油压机吨位为300t,模具温度250℃,挤压比16,挤压锥角90°。

1.3 检测合金性能

相关的检测项目有:JR-2热物性测试仪检测热扩散率;日本理学差热分析仪检测热膨胀系数;电子万能拉伸试验机检测抗拉强度。

2 分析探讨结论

2.1 高铝硅合金材料的微观组织结构的观察

图1 高铝硅合金材料经过挤压后的金相照片

由图1可知随着硅含量的增加,其高铝硅合金材料经过热挤压后,材料的硅相尺寸也会相对的增大。原因如下

(1)晶核的生长时间会随着硅含量的增多而增长,也会导致初晶硅的含量增大。

(2)在高铝硅合金材料的热挤压过程中,硅相的增大趋势会随着硅含量的增加而更加明显,那么硅颗粒就会在合金材俩内部聚集阻断铝相的接触,造成高铝硅合金材料出现内部缺陷,进而影响高铝硅合金材料的物理性能。

2.2 高铝硅合金材料的热导性

图2 热导率随着硅含量的变化

经过计算可以得出两种不同硅含量的高铝硅合金材料的热导性和硅含量的关系如图2所示。

由图2可知,高铝硅合金材料的热导率随着硅含量的增加而下降,并且与此同时热导性的下降幅度也会增大。原因如下:

(1)我们从复合材料性能的加合规律可以得知,具有低热导性能的硅相增加一定会令高铝硅合金材料的热导性能减弱。

(2)高硅铝合金材料随着含硅量的增多,在高铝硅合金材料中颗粒分布会不均匀。在这些不均匀的区域中,缺少铝基体的分布,并且硅颗粒也会阻断铝基体的连通,那么硅颗粒就会堆积与此同时加大与自由电子碰撞的几率,导致高铝硅合金材料的热导性能减弱。

(3)在高硅铝合金材料中随着硅含量的增大,则材料中的散射面积也就会增大,进而就会影响到声子和电子的传热的效率,降低了高铝硅合金材料的热导性能。

2.3 热膨胀系数

查资料可以知道纯铝的热膨胀系数为23.6*10-6/℃,纯硅的热膨胀系数是(2.8~7.2)*10-6/℃,那么就可以知道在高硅铝合金材料中,硅主要贡献了低热膨胀性。因此可以得出高硅铝合金热膨胀系数会随着硅含量的增大而减小。主要有以下几个原因造成的:

(1)具有低膨胀性能的硅相可以有效抑制基体的膨胀,因此硅相决定了高硅铝合金材料的热膨胀系数。

(2)随着温度的升高,高铝硅合金材料的延性相和脆性相会发生一定的膨胀,当延性相连续分布时就会减小硅颗粒对膨胀系数的约束,因此会导致高铝硅合金材料的热膨胀系数减小。

2.4 抗拉强度

高硅铝合金材料的抗拉强度(Mpa)有两种:

编号Ⅰ:在温度为370℃时的抗拉强度为239Mpa;430℃时的抗拉强度为229Mpa;490℃时的抗拉强度为216Mpa;550℃时的抗拉强度为206Mpa。

编号Ⅱ:在温度为370℃时的抗拉强度为196Mpa;430℃时的抗拉强度为188 Mpa;490℃时的抗拉强度为174Mpa;550℃时的抗拉强度为165Mpa。

高铝硅合金材料的抗拉强度随着硅含量的增加而减小。主要原因如下:

(1)随着高铝硅合金材料中硅含量的增大,很近材料中空隙增多了,因此就会导致高铝硅合金材料容易发生拉断,抗拉强度比较低

(2)硅含量的加大会导致高铝硅合金材料粉末的抗力也增加,因此就会令材料在经过热挤压后形成的产品的密度比较低,那么产生裂痕的概率也就会加大。

[1]张大同,罗宗强,李元.快速凝固过共晶铝硅合金材料的研究进展.轻合金加固技术,2009.

[2]李克,王军,周明.过共晶吕硅自生梯度复合材料的组织与性能[J].中国有色金属学报,2010.

[3]王曲东,金俊泽.离心铸造吕硅合金初晶自生复合材料的研究[J].特种铸造及有色合金,2011.

[4]沈军,谢状徳,董银生.快速凝固吕硅合金的心性能、应用和发展趋势[J].粉末冶金技术,2010.

10.3969/j.issn.1001-8972.2012.23.056