硬质阳极氧化表面处理技术在真丝倍捻锭子上的应用

王尧军

(浙江泰坦股份有限公司,浙江 新昌 312500)

硬质阳极氧化表面处理技术在真丝倍捻锭子上的应用

王尧军

(浙江泰坦股份有限公司,浙江 新昌 312500)

对不锈钢储丝盘及抛光处理、铝合金储丝盘及等离子热喷涂、硬质阳极氧化等三种储丝盘表面处理技术进行研究了分析。通过对储丝盘铝合金材料的选择、硬质阳极氧化在硬质氧化膜厚度、表面粗糙度、耐腐蚀、耐磨性及与基体的结合力等方面研究和分析,发现特殊元素组成的铝合金材料和硬质阳极氧化表面处理技术使储丝盘的硬度合适、表面光滑,有利于真丝的倍捻工艺,能有效提高储丝盘的储丝稳定性,减少储丝盘对丝线在加捻过程中的丝胶损伤,减少断头、毛丝的出现,可有效延长储丝盘使用寿命。

硬质阳极氧化表面处理技术;等离子热喷涂;储丝盘;剥落;丝胶脱落;强力

随着对真丝产品的不断深度开发,真丝倍捻工艺显得越来越重要。真丝倍捻机加工的产品由于其质量好、卷装容量大而被丝织工厂前准备工序广泛使用,作为目前加捻工序的最为先进的替代设备。

在真丝倍捻锭子加捻过程中,每个锭子从退解到卷绕路径上加捻丝线的各段张力必须随时能保持动态平稳过渡,且必须获得稳定的气圈张力。当退解筒子的退解点随时间的上下变化、内外变化及瞬间阻力变化而使筒子退解张力器的附加张力波动时,丝线卷绕在储丝盘上的附加张力就立即进行补偿,从而使张力稳定,断头减少。另外,必须要求储丝盘的储丝表层光滑并有合适的硬度,在长期使用过程中没有表层剥落的隐患。储丝盘表面如果硬度不够就会起槽,表面硬度太高、表面粗糙度大或表面处理层剥落等因素会导致丝线产生丝胶较大损伤,严重时会产生毛丝和断头,使储丝盘失去应有的作用。相对于传统的小卷装捻丝机,倍捻机由于锭速高,卷绕速度快,气圈张力大,特别是加捻工艺要求在储丝盘上有一定的包角缠绕,加捻过程中的丝胶也相对容易脱落,严重时产生毛丝及断头,影响下道工序的生产。特别是在真丝倍捻工序中,储丝盘的表面处理技术显得尤为重要。常见的储丝盘表面处理技术主要包括不锈钢储丝盘及抛光处理,铝合金储丝盘及等离子热喷涂,硬质阳极氧化表面处理技术。本文通过三种代表性的表面处理技术的比较分析,探讨了硬质阳极氧化处理技术对真丝加捻工艺的影响。

1 三种代表性储丝盘的材料和表面处理技术特点

1.1 不锈钢储丝盘及抛光处理

真丝倍捻机的储丝盘在实践中进行了长期不断的探索和提高。早期是用奥氏体不锈钢(1Cr18Ni9Ti)材料整体式拉伸成形的储丝盘(加捻盘与储丝盘整体式),加工难度较高,成品的外圆和端面等跳动较大,无法满足高速连续运行。通过重新设计采用分体式结构,把加捻盘和储丝盘分成两个零件,加工难度有了降低。通过动平衡的校正,锭子运行质量相对于以前有了明显提高。表面采用抛光处理,但由于不锈钢材料的硬度很低,一般只在没有硬度要求而要获得表面光滑的场合直接使用。操作工人在废丝处理和换锭子油或保养时容易划伤储丝盘,只能靠保养人员经常用金相砂皮打磨后继续使用。在变形或刻痕严重时,会因无法修复而报废。

1.2 铝合金储丝盘及等离子热喷涂

铝合金铸造的储丝盘重量相对较轻,适宜于高速运转,普通铝合金材料储丝盘通过等离子热喷涂技术进行表面处理。等离子热喷涂技术是一项材料表面强化和防护的新技术。一般是AT13和AT40等多种规格的陶瓷材料,其硬度能达到HV800~1000,但剥离强度较低,一般为50 N/mm2,气隙率很大,一般为5 %~10 %。由于储丝盘的外表形状不完全规则,在进行等离子热喷涂时,储丝盘的工作面及零件转角处容易产生喷涂不均匀现象。且因考虑制作成本,一般使用的陶瓷粉末细度为320~340目,虽经过抛光填腊,表面粗糙度一般还是在Ra1.6以上,粗糙表面容易使丝线在加工过程中会出现较大的丝胶损伤。在结合力方面,较好的工艺是喷涂之前采用镍铬耐热合金作为打底层,可增强涂层和基体的结合力。丝织工厂在真丝加工中要求的湿度相对较高,一般相对湿度为60 %~70 %。特别是在一定时间的停机过程中,铝合金材料容易受到腐蚀,喷涂层容易造成块状剥落。另外,使用过程中操作因素也很容易造成局部剥落。不光滑的表面使丝线加捻产生毛丝等不良现象,严重影响着真丝产品的质量。目前,该技术除了在航空航天、汽车等领域有较多的使用外,在化纤行业中也有较多的使用。

1.3 硬质阳极氧化表面处理技术

虽然真丝倍捻机有着以前小卷装捻线机无法达到的许多优势,但是,由于不锈钢储丝盘的抛光处理和铝合金储丝盘的等离子热喷涂技术不能很好地适应真丝倍捻机的加捻工艺要求。因此,寻求新的储丝盘表面处理技术,对于发展真丝倍捻具有重要的意义。

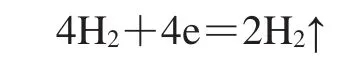

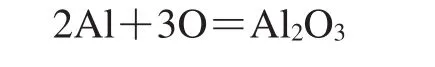

硬质阳极氧化表面处理技术的原理是在电场的作用下,加速铝合金氧化膜的形成,即用铅板作阴极,铝合金制件作阳极,稀硫酸溶液作电解液,当通过直流电时,H+向阴极移动,产生阴极反应:

而OH-向阳极运动,产生阳极反应:

当在阳极上失去多余的电子时,所析出的氧呈原子状态,由于原子状态的氧要比分子状态的氧更为活泼,更容易与铝起反应:

上述反应在铝和铝合金制件表面可以均匀地、同时地进行。

硬质阳极氧化是一种厚膜阳极氧化法。这是一种铝和铝合金特殊的阳极氧化表面处理工艺。此种工艺所制得的阳极氧化膜最大厚度可达250 μm,在纯铝上能获得1 500 kg/mm2的显微硬度氧化膜,而在铝合金上可获得400~600 kg/mm2的显微硬度氧化膜。氧化膜层导热性很差,其熔点约为2 100 ℃,电阻系数很大,经封闭处理(浸绝缘物或石蜡)击穿电压可达2 000 V,在大气中有较高的抗蚀能力,在ω=0.03的NaCl盐雾中经几千小时不腐蚀,具有很高的耐磨性。其硬度值,氧化膜内层要大于外层,即阻挡层大于带孔隙的氧化膜层。因氧化膜内有微孔,可吸附各种润滑剂,增加了减摩能力,使表面更加光滑。硬质阳极氧化的氧化膜生成是在铝合金基体表面同时向内外生长,与基体金属结合得非常牢固。在制作工艺过程中加入适当的润滑剂,经抛光去除表面疏松层后获得一定的硬度,填充PTFE可以将硬质阳极氧化膜的摩擦系数降低到0.05。在真丝锭子储丝盘上使用氧化膜达到30~40 μm,可以防止由于氧化膜太厚产生微裂纹而降低耐腐蚀性,显微硬度在HV400~600时最为合适。在加捻过程中对丝线丝胶的保护起到了很大的作用,能更适应较高湿度车间环境的要求,同时降低了维护保养的成本。

2 硬质阳极氧化表面处理技术对真丝加捻工艺的影响

2.1 硬质阳极氧化表面处理的储丝盘的表面性能

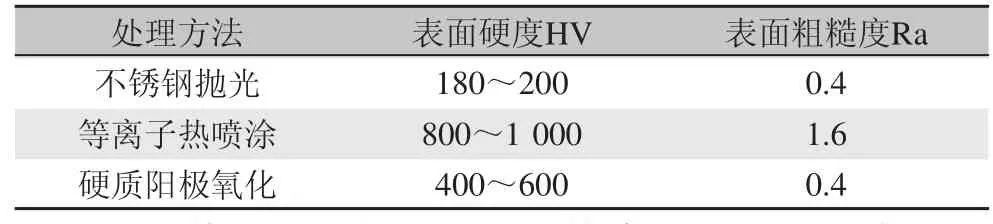

为研究硬质阳极氧化表面处理的性能,对经过硬质阳极氧化表面处理的储丝盘的表面硬度和表面粗糙度进行了测试,并与前述的其他方法进行了比较(表1)。

表1 表面处理后储丝盘的硬度与表面粗糙度Tab.1 Hardness and surface roughness of yarn storage disc after surface treatment

多股单丝组合加上一定的捻度后,股丝强力相比多股单丝有明显的增大,这也是加捻的主要目的之一。但由于储丝盘的表面粗糙、表层剥落等因素的影响,储丝效果减弱,加捻过程中的气圈张力不稳定,丝线与锭子的摩擦瞬间增多、增大,产生丝胶脱落甚至丝素的损伤,股丝的强力会快速降低而影响质量,程度严重时,只能报废储丝盘。从表1中可以看出,硬质阳极氧化处理的储丝盘表面光洁,硬度适中,符合对真丝的加捻要求。

2.2 硬质阳极氧化处理储丝盘表面对真丝加捻工艺效果的影响

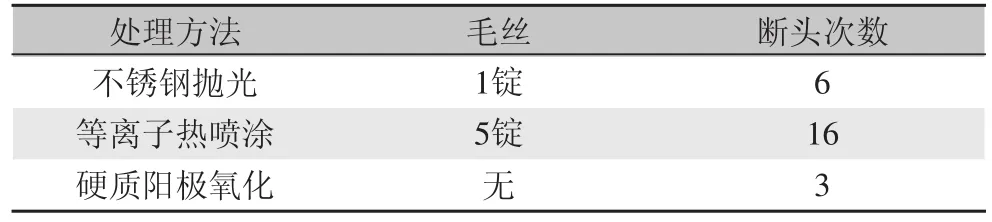

储丝盘表面处理的优劣,需要通过真丝加捻的工艺效果进行评判。为此,将硬质阳极氧化、等离子热喷涂、不锈钢抛光三种表面处理技术的储丝盘在湖州新宇丝织有限公司试用,并对同样试用两年的三种表面处理的储丝盘随机抽取各50锭,测试分析工艺效果。

2.2.1 测试条件

原料规格:23.3 dtex×3的桑蚕丝线,要求每锭连续做完350 g;

浸渍工艺:按该原料用于织造纬线的工艺浸渍;设定捻度为2 600捻/m,运行锭速为8 300 r/min,温度为25 ℃,相对湿度为65 %。

2.2.2 测试结果及分析

从表2可见,与其他两种表面处理技术相比,硬质阳极氧化表面处理的储丝盘对真丝进行加捻,可以使锭子的毛丝和断头减少。定性观察发现,在真丝倍捻机加捻过程中,由于丝胶的损伤还关系到张力瓷件等因素,虽然无法用计重方法来量化,但是从储丝盘周围还是可以看到硬质阳极氧化表面处理的储丝盘脱落的丝胶粉最少。不锈钢抛光的储丝盘经过两年的使用有部分在操作和保养等过程中有表面划伤等现象出现。等离子热喷涂的储丝盘有表层剥落现象,且在丝线非接触位置也有该现象产生。从测试结果可以推断,硬质阳极氧化表面处理的储丝盘的使用寿命明显高于其他两种。因此,从综合效果看,以硬质阳极氧化技术处理对储丝盘进行表面处理的效果最好。

表2 工艺效果的比较Tab.2 Comparison of technological effects

3 结 语

通过对储丝盘铝合金材料的选择、硬质阳极氧化在硬质氧化膜厚度、表面粗糙度、耐腐蚀、耐磨性及与基体的结合力等方面研究和反复的实验,经湖州新宇丝织有限公司等丝织工厂的大量实践,得出结论:

1)特殊元素组成的铝合金材料和硬质阳极氧化表面处理技术使储丝盘的硬度合适、表面光滑,有利于真丝的倍捻工艺。

2)硬质阳极氧化表面处理技术能有效提高储丝盘的储丝稳定性,稳定加捻过程中气圈张力,减少储丝盘对丝线在加捻过程中的丝胶损伤,减少断头、毛丝的出现。

3)通过对已使用两年多的储丝盘的测试验证,起槽、毛刺、与金属基体结合力等都得到了明显的改善和提高,能有效延长储丝盘的使用寿命。

[1]浙江丝绸工学院,苏州丝绸工学院. 丝织工艺学[M]. 北京:中国纺织出版社,1990.

Zhejiang Institute of Silk and Textiles, Suzhou Silk Institute of Technology. Silk Weaving Technology[M]. Beijing: China Textile & Apparel Press, 1990.

[2]周庆生. 等离子喷涂技术及其应用[M]. 南京:江苏科学技术出版社,1988.

ZHOU Qingsheng. Technology and Application of Plasma Spraying[M]. Nanjing: Jiangsu Science and Technology Press, 1988.

[3]朱祖芳. 铝合金阳极氧化与表面处理技术[M]. 北京:化学工业出版社,2010.

ZHU Zufang. Aluminium Alloy Anodic Oxidation and Surface Treatment Technology[M]. Beijing: Chemical Industry Press, 2010.

Research on application of horniness anodic oxidation surface treatment technology to two-for-one twisting spindle for silk

WANG Yao-jun

(Zhejiang Taitan Co.,Ltd., Xinchang 312500, China)

This paper studies and analyzes three kinds of yarn storage disc surface treatment technologies including stainless steel yarn storage disc and polishing treatment, aluminum alloy yarn storage disc and plasma thermal spraying, and horniness anodic oxidation. Through study and analysis on the choice of yarn storage disc aluminum alloy materials, thickness of horniness oxidation film, surface roughness, corrosion resistance and abrasion resistance of horniness anodic oxidation, and adhesion with substrate etc, it if found that aluminum alloy materials consist of special elements and horniness anodic oxidation surface treatment technology could make suitable hardness and smooth surface of silk storage disc. This is helpful for two-forone twisting spindle for silk, and could effectively improve yarn storage stability of yarn storage disc, and reduce yarn breakage in twisting, and reduce fluff of silk thread and yarn twist uneven ratio, and effectively extend service life of yarn storage disc.

Horniness anodic oxidation surface treatment technology; Plasma thermal spraying; Yarn storage disc; Flake away; Sericin fall off; Strength

TS103.115

A

1001-7003(2012)11-0038-03

2012-05-07;

2012-09-17

王尧军(1971- ),男,助理工程师,主要从事纺织机械设计和纺织工艺研究。