重整装置预加氢系统腐蚀原因分析及应对措施

吴占永,王 磊,谭 斌

(中国石油宁夏石化公司,宁夏银川 750001)

重整装置预加氢系统腐蚀原因分析及应对措施

吴占永,王 磊,谭 斌

(中国石油宁夏石化公司,宁夏银川 750001)

对连续重整装置预加氢系统腐蚀进行了全面分析,并提出相应的解决方案。方案实施后,腐蚀的影响得到有效控制,保证了连续重整装置的长周期运行。

重整;预加氢系统;腐蚀

中国石油宁夏石化公司500万吨/年炼油项目60万吨/年连续重整装置,是以常压蒸馏装置直馏石脑油和柴油加氢精制装置加氢石脑油为原料,采用UOP超低压连续重整的工艺技术。装置预处理部分设计规模为70×104t/a。预处理部分采用先加氢后分馏即全馏分加氢的工艺流程技术路线,同时对轻石脑油进行精制,预处理部分生产的少量含硫、氮废水送至污水汽提装置,含硫燃料气送出装置统一进行脱硫处理。

连续重整预处理装置于2011年12月9日投产至今,预加氢系统严格按照设计工艺指标范围运行。最大处理量为88 t/h。2012年2月16日由于A-101A、B、102A泄漏、E-102内漏,导致装置停工7天处理。2月28日由于A-102A泄漏,C-101精制油硫、氯含量连续超标,经连续采样分析,判断预加氢进料/产物换热器E-101B内漏,导致装置停工6天处理。3月11日,由于A-101A、B泄漏量扩大,导致装置停工,另根据公司要求更换脱氯剂,最终装置连续停工7天。4月11日,由于E-101B出口短接焊缝处泄漏,装置停工3天处理漏点,并将A-101AB管束更换。4月21日,E-101B出口弯头处爆裂,装置随即比计划提前一天停工,更换A-101B,E-104管、壳程增加跨线及出入口阀,回装E-101B,更换E-102及110管束,更换脱氯剂,至4月30日处理完毕后开工。5月29日,因精制油硫含量超标、预加氢产物分离器D-101含量污水Fe3+浓度超标(150 mg/L),随即装置停工更换脱氯剂并检查E-101内漏情况,至6月2日脱氯剂更换完毕,E-101B短接,装置开工继续生产。7月23日,新增脱氯反应器R-103到货,E-101B双相钢芯子到货,装置停工进行R-103配管安装、E-101B回装、E-104更换芯子,至8月1日完成后开工继续生产。

1 腐蚀原因解析

直馏石脑油与氢气在换热前混合经预加氢高温反应后,生成腐蚀性介质 H2S、HCl等,H2S、HCl与直馏汽油中夹带及预加氢反应产生的微量水形成强酸性H2S-HCl-H2O,腐蚀系统设备管线。E-101B泄漏后,腐蚀样品送兰州石油钻采炼油化工设备质量检测所有限公司检测,最终出具的失效分析报告结论为:介质中氯离子含量达到89%,在强酸性的H2SHCl-H2O介质条件下,E-101B遭受严重腐蚀。

1.1 直馏汽油氯含量高

自2012年元月以来,常压直馏汽油氯含量成直线上升趋势,高氯原料油经预加氢反应后生成大量的HCI,大量HCl长期经过脱氯反应器,使预加氢脱氯剂提前穿透、饱和,导致装置运行一段时间后,HCl直接穿过脱氯剂床层。

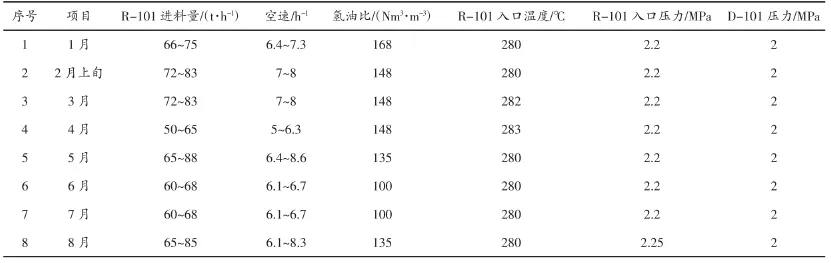

表1 预加氢系统工艺运行指标

1.2 脱氯剂装填量少,空速过高

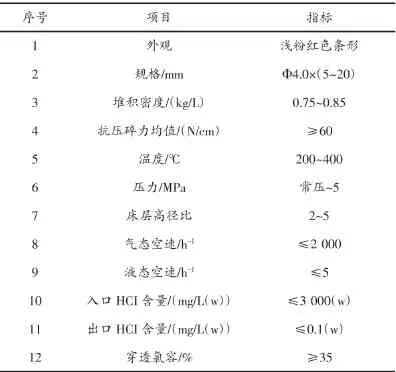

重整装置设计与预加氢反应器同样大小高温脱氯反应器一台,装填容积14.4 m3。脱氯剂采用北京三聚公司生产的JX-5A型高温脱氯剂。

表2 JX-5A型脱氯剂物化性能及使用条件

图1 直馏汽油氯含量

JX-5A型高温脱氯剂在实际应用上要求预加氢脱氯剂床层空速≤5,而本装置在实际运行过程中,预加氢加工量达到100%负荷时进料量为83.3 t/h,预加氢脱氯反应器体积空速为7.8。一般情况在高温脱氯反应中,由于外扩散为非控制步骤,空速对脱氯剂的净化度和氯容影响不大,所以在脱氯剂的操作范围内,可取上限空速运行。但空速高于上限后脱氯剂的吸收时间短,使得脱氯剂吸收不充分,吸收率降低,导致原料油中的氯脱除不干净。另外,若脱氯反应器高径比过小,往往原料气未和脱氯剂反应就穿透脱氯剂。本公司连续重整装置高温脱氯剂反应器空速为7 h-1左右;高径比为2.6,严重影响脱氯效果,脱氯反应器达不到设计使用周期。

表3 JX-5A型脱氯剂实际操作条件

1.3 换热器低温位相变的影响

重整装置预加氢进料/产物换热器采用双壳程换热器E-101A、B两台,E-101A为高温端换热器,管束、壳体及管板均采用不锈钢管材,热负荷为8350 kW,E-101B为低温端换热器,管束采用10#碳钢材质,管板采用16Mn低合金钢,热负荷为10730 kW。预加氢满负荷情况下,E-101B管程入口温度为180℃,换后出口温度为80℃。预处理注水点处于E-101B管程入口处,注水点介质温度为180℃,压力为2.08 MPa。E-101B入口预加氢注水后全部转化为蒸汽,经过E-101B双壳程换热后,蒸汽冷凝产生相变,水溶解系统带出的HCl、H2S,从而在E-101B低温端形成强酸性腐蚀环境,在双壳程换热器管程拐弯折流处经过冲刷,使得换热器E-101B管板部位出现局部腐蚀内漏。

2 应对措施

预加氢系统发生腐蚀后,公司积极联系协调控制原油中氯含量。为防止系统腐蚀情况加剧,车间加强对预加氢系统容易腐蚀部位进行测厚;对预加氢循环氢中氯化氢含量的监测,及时监控预加氢脱氯剂的使用状况;对预加氢产物分液罐D-101及石脑油分馏塔顶回流罐D-103酸性水进行pH值及铁离子浓度检测,严防pH值呈酸性或铁离子浓度>5 mg/L。在重整装置数次停工过程中,更换E-101B双相钢材质芯子一台,更换E-102、110芯子各一台,整体更换A-101A、B、A-102A、B 管束,并在 E-102、104、A-101A、B、A-102A、B出入口增加隔离阀门。

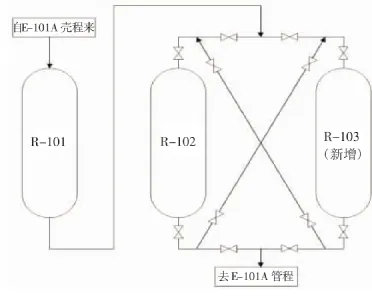

2.1 增加预加氢脱氯反应器

根据装置设计资料和原料氯含量情况以及脱氯剂物化性能指标计算,每装填一次脱氯剂(14.25 t),装置运转大概45日后脱氯剂达到饱和,当预加氢系统产生腐蚀时,装置停工更换脱氯剂。但在实际运行中,由于预加氢脱氯剂空速过高,使用20天后R-102脱氯剂床层已有穿透的迹象,预加氢产物线上开始产生腐蚀。经过研究计算,在预加氢脱氯反应器R-102后增加一台脱氯反应器R-103,与R-102可串联、可并联、可切换,8月初投用后,按照R-102与R-103串联投入使用,目前运转良好,待第一罐脱氯剂穿透后进行在线换剂,以达到重整装置加工高氯原料油长周期运行的目的。

图2 新增脱氯反应器简图

2.2 预加氢系统注氨

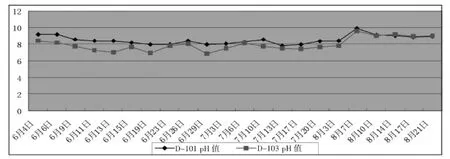

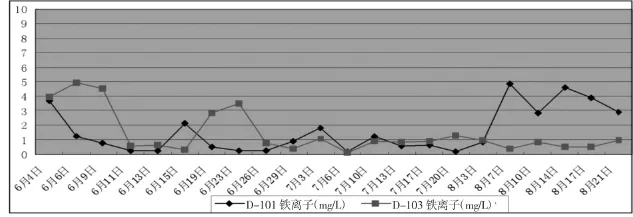

预加氢系统发生腐蚀后,立即投用预加氢系统注水,在E-101B管程入口处连续注水稀释系统中存在的腐蚀性介质HCl,但是注水一个月后E-101B低温段及空冷、后冷仍然发生强烈的腐蚀。在预加氢系统注水中配注少量氨水,对系统中存在的酸性介质HCl进行中和,控制注水点及D-101pH值为7~10,严防预加氢系统发生酸性腐蚀。6月全力实施后,车间加强对D-101、103酸性水pH值及铁离子的监测,持续保证D-101、103pH 值为 7~10,铁离子浓度<5 mg/L。且预加氢注氨后,系统测厚数据均处于正常腐蚀范围内。

预加氢注氨后,加强对预加氢系统及重整进料板式换热器出入口压差进行监控,防止系统形成铵盐结晶后堵塞换热器、空冷器管束,造成预加氢系统或重整板换压降上升,导致装置停工。

图3 酸性水pH值

图4 酸性水铁离子浓度

2.3 改造注缓蚀剂系统

石脑油分馏塔C-101与拔头油汽提塔C-102公用一套注缓蚀剂系统,最大注入量为1.65 L/h,出口压力2.05 MPa,缓蚀剂罐D-107储存量为0.5 m3。由于C-101与C-102标高不同,且两塔操作压力不同,C-101为1.2 MPa,C-102为1.05 MPa,造成缓蚀剂注入后偏流,大部分注入C-102。根据装置的实际运行情况,增设一台注缓蚀剂泵,将C-101与C-102改造为单独注缓蚀剂,以解决C-101缓蚀剂注入问题,为C-101、102防腐提供了有效保障。

3 结语

随着长庆油田持续上产,采油过程中加入的一些助剂(如破乳剂、清腊剂、降凝剂等)。这些助剂中不少是氯代烯烃、氯代烷烃类物质,不溶于水,热稳定性好,用常压电脱盐的方法难以脱除,并且大部分存在于直馏石脑油HK-130℃馏分中,经过重整预加氢反应后产生大量的HCl,腐蚀系统设备管线。对于重整预加氢系统加工高氯原料油最直接、最有效的方法就是增设一台大型的脱氯反应器,最好可以满足装置一次性运转一年。本装置自开工以来运行9个月,由于腐蚀导致停工7次,经过换热器、空冷器等设备的更换,预加氢脱氯反应器的增加,缓蚀剂系统的改造,预加氢系统注氨项目的实施等,针对预加氢系统的腐蚀,新增了在线腐蚀监测、pH计等防腐监测仪表。目前装置运行处于一个良好的水平。今后一个时期,本装置仍需持续对加工高氯原料油带来的后果进行跟踪,并进一步作好防腐蚀的措施。

[1] 王一海.催化重整装置预加氢系统的腐蚀与防护研究[J] .科技导报,2005,23(5):40-42.

[2] 王志坤,张昕.重整装置预加氢反应产物换热器腐蚀原因分析[J] .腐蚀与防护,2005,26(5):225-227.

The cause of corrosion and preventing ways of the CCR prehydrogenation reactor system

WU Zhanyong,WANG Lei,TAN Bin

(PetroChina NingXia Petrochemical Company,Yinchuan NingXia 750001,China)

The article mainly analyzed the cause of corrosion in the CCR Prehydrogen system,and provided the ways to prevent it happening again.After this,the influence of the corrosion is efficiently controlled and the long period operation of CCR is realized.

reforming;prehydrogen system;corrosion

10.3969/j.issn.1673-5285.2012.11.022

TE985

B

1673-5285(2012)11-0084-04

2012-09-07

谭斌,博士,高级工程师,2007年毕业于清华大学化工系,现任中国石油宁夏石化公司炼油厂副厂长,邮箱:btan@petrochina.com.cn。