火电厂非热力系统压力容器常见失效形式分析

阎光宗, 柯 浩, 代小号 ,冯砚厅

(河北省电力研究院,石家庄 050021)

1 概述

火电厂涉及到的压力容器较多,其中热力系统压力容器,如高、低压加热器,除氧器等,由于工作温度高、承受压力较大而在制造、安装和检验等环节受到重视。而非热力系统压力容器,如空气罐、氢罐等,由于工作压力和工作温度相对较低而在制造、安装和检验等环节未得到足够重视。近年来在火力发电厂压力容器全面检验中发现较多非热力系统压力容器存在严重问题,以下对非热力系统压力容器几种常见失效形式进行分析。

2 常见失效形式分析

2.1 空气缓冲罐严重腐蚀、壁厚减薄

2.1.1 检验概况

某火电厂一单元空气缓冲罐于1993年12月投运,设计压力0.9 MPa,设计温度50 ℃,介质为空气,筒体内径1 400 mm,公称壁厚8 mm,材质16 MnR。2010年9月,依据TSG R7001-2004《压力容器定期检验规则》对该空气缓冲罐进行全面检验。在全面检验中,对该容器开罐进行宏观检查、超声波测厚和磁粉检验,宏观检查发现该容器内壁腐蚀、氧化严重,个别部位腐蚀、氧化产物大面积脱落。对其内壁部分腐蚀严重部位进行打磨,见金属光泽后进行超声波测厚,所测各点筒体最小壁厚为4.80 mm。

依据GB 150-1998《钢制压力容器》内压圆筒的强度计算公式:

式中:δ为圆筒的计算厚度,mm;Pc为计算压力,MPa;Di为圆筒的内直径,mm;[σ]t为设计温度下圆筒材料的许用应力,MPa;φ为焊接接头系数。

得到计算壁厚为4.37 mm。根据所测筒体最小壁厚计算得到筒体腐蚀量为3.2 mm,年平均腐蚀速率为0.19 mm。假设下次检验为3年后,剩余腐蚀裕量(0.43)已不能保证其安全运行至下一检验周期。

2.1.2 原因分析

a. 空气在压缩过程中产生较高的热量,空气中含有一定量的水分,在进入罐体后逐渐冷却,由于温差的变化,从而在罐体内表面凝结产生水珠,罐体内表面经常处于潮湿状态。

b. 由于该储气缓冲罐在供气系统中位于干燥器和除油器前,且压缩空气未进行净化处理,因此该容器中介质(压缩空气)纯净度较差,在周围环境腐蚀性介质浓度较高情况下,随空气带入O2、CO2等腐蚀性介质。

c. 在使用过程中没有按规定进行(定期排出凝液水),使凝液水大量沉积在内部,在工况条件下,水分子呈雾态存在,加速了罐体的腐蚀。

2.1.3 防范措施

a. 在压缩空气储罐进气口加装除湿设备。

b. 设计选用耐腐蚀的材料,如不锈钢系列材料等。在内表面选用衬里材料,如在不锈钢板衬里搪玻璃或喷漆防腐。

c. 在设备运行过程中应定期排放空气储罐内的凝液水。

d. 在对该类容器进行全面检验时,一定要开罐进入内部进行检验,以做到全面了解容器的安全状况,保证其安全稳定运行。

2.2 空气储罐筒体裂纹

2.2.1 检验概况

某火电厂一单元干灰气源总储气罐于2003年10月25日投运,设计压力0.85 MPa,设计温度150 ℃,介质为空气,筒体内径1 600 mm,公称壁厚10 mm,材质Q235B。在对该容器进行全面检验时,经磁粉检验发现该容器入孔加强圈焊缝附近有缺陷磁痕显示,且该缺陷由入孔加强圈沿筒体周向扩展,沿其扩展方向打磨后磁粉检验发现,此裂纹长度约为450 mm。

2.2.2 原因分析

该压力容器属于薄壁容器范畴,所谓薄壁容器是指外径和内径的比值为1.1~1.2的容器。薄壁容器的受力状态,可以用薄膜理论又称无力矩理论进行分析,即假定壳壁象薄膜一样,只能承受拉应力和压应力,不能承受弯矩和弯曲应力,拉应力和压应力沿壁厚均匀分布。这种壳体中存在的应力称薄膜应力。薄膜理论用来分析薄壁容器受力状况的精度,进而满足工程实际要求。按照薄膜理论,可以推导出圆柱壳即筒体的环向应力σ环和轴向应力σ轴分别为:

式中:p为设计压力;D为容器筒体的中间直径;δ为容器筒体的计算厚度。

由此可见,圆柱形筒体的环向应力是轴向应力的2倍。因此运行中产生的容器筒体裂纹多平行于筒体轴向。该裂纹即不在角焊缝的熔合线上,也不沿筒体轴向,而是在钢板的环向延伸。因此,分析认为此裂纹与钢板的原始轧制缺陷有关,为原始轧制缺陷或者材料原始缺陷在轧制过程中延长并扩展而成的裂纹。

2.2.3 防范措施

a. 在压力容器制造过程中把好材料的验收入库关,压力容器所用钢板应为探伤钢板,且需要有质量证明书。

b. 严格执行压力容器监督检验,由有资质的监督检验单位对压力容器的制造全过程进行安全性能监督检验。

c. 在全面检验中,表面无损探伤的检验重点应该包括容器内壁液面以下焊缝或角焊缝及水位线附近的焊缝,还应该包括容器外壁的疏水管座、人孔门、空气管座、压力表、安全阀管座等承受交变应力的管座。

2.3 空气干燥器严重鼓包

2.3.1 检验概况

某电厂2台空气干燥器于2001年4月20日投运,设计压力1 MPa,设计温度300 ℃,介质为空气,筒体规格为307 mm×9 mm×1 445 mm,材质20 g,内部装有加热装置,压缩空气通过该空气干燥器时达到干燥和升温的效果,加热系统采用温度自动控制,即达到指定温度后,空气干燥器停止加热。

对该空气干燥器进行全面检验时,发现空气干燥器A、B存在严重的鼓包现象,外表面存在明显的高温氧化腐蚀,空气干燥器A外形已变形,形状如同纺锤,鼓包十分严重;鼓包最严重处直径为368 mm,比原始直径(φ307 mm)涨粗61 mm,胀粗量19.87%,鼓包处外表面存在严重的高温氧化腐蚀现象,氧化皮脱落严重,并且壁厚减薄,鼓包处壁厚仅为7.40 mm。空气干燥器B同样存在鼓包现象,但是程度稍轻。鼓包最严重处直径为345 mm,比原始直径(φ307 mm)涨粗38 mm,胀粗量12.38%,鼓包处壁厚最小8.10 mm。

2.3.2 原因分析

2.3.2.1 金相分析

对空气干燥器A取样进行金相组织检查,分别在鼓包与未鼓包部位进行取样,金相组织均为铁素体+珠光体,鼓包部位珠光体比未鼓包部位珠光体明显减少,鼓包部位碳化物已经分散,珠光体区域较少,表明该组织已发生劣化。

2.3.2.2 力学性能分析

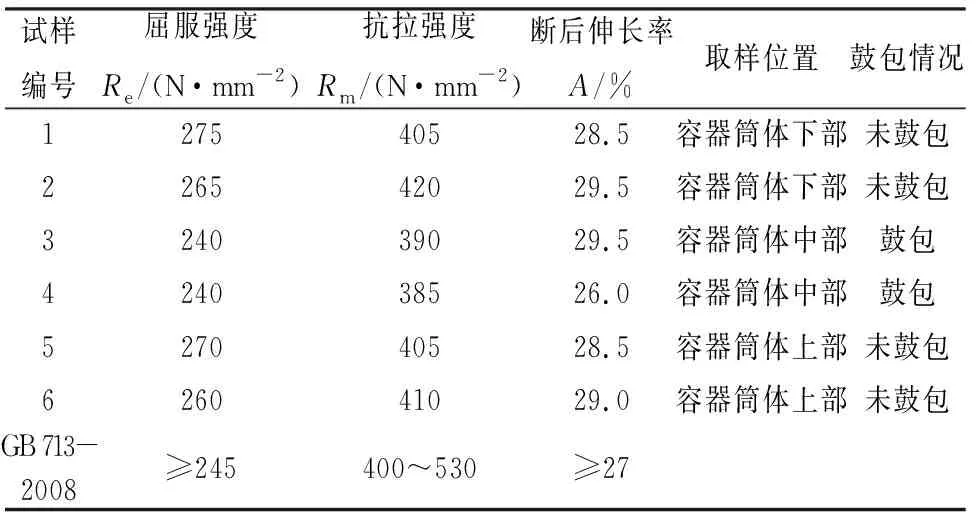

对空气干燥器A取样进行室温机械性能试验,分别在鼓包与未鼓包部位进行取样,试验结果见表1。鼓包处材料抗拉强度、屈服强度明显低于未鼓包处,并且低于GB 713-2008《锅炉压力容器用钢板》标准要求。

2.3.2.3 运行情况分析

根据以上分析,空气干燥器发生鼓包的根本原因为超温运行,通过对现场使用状况的了解,发现该空气干燥器在使用中控温系统及温度测点的布置存

表1 力学性能试验结果

在问题,致使空气干燥器超温。由于运行状态时该容器包有保温材料,在巡检和年度检查时未发现容器的超温现象,致使该加热器运行长达7年后材质劣化,产生鼓包,严重影响运行安全。

2.3.3 防范措施

a. 对于空气干燥器类的压力容器应严格控制其温度操作范围,并加强对温控系统的检查。

b. 对于火电厂非热力系统压力容器要加强日常运行过程中的巡检和年度检查工作力度。

c. 因为未按规程要求及时进行全面检验,该空气干燥器超温运行长达7年而没有被发现,因此压力容器应按规程要求定期进行全面检验,不能进入容器内部进行检验的容器应剥除容器外表面的全部保温材料,以防止鼓包、腐蚀、减薄类缺陷的漏检。

3 建议

通过分析上述几种非热力系统压力容器的失效形式,可以看到,虽然非热力系统压力容器工作温度、工作压力相对较低,但是在实际运行中,由于对其的重视程度不够会出现严重问题。针对以上问题,提出以下几点建议。

a. 在制造过程中对非热力系统压力容器给予足够重视,从原材料入厂到产品出厂严把质量关,确保投入生产运行的容器的安全性能。

b. 在压力容器运行中,加强对非热力系统压力容器日常的巡检和年度检查工作力度,重视压力表、温度计、安全阀等安全附件及控制设备的日常维护和定期校验。

c. 在进行压力容器全面检验时,应正确进行宏观检查。宏观检查主要是检查外观,但外观检查并非外部检查,既需要检查容器的外部,也需要检查容器的内部。由于压力容器内壁的应力水平通常高于外壁,且与介质直接接触,因此进入容器内部检查必不可少。对于无法或者很难进入内部进行宏观检查的压力容器,建议去除全部保温材料,再进行容器宏观检查。