湿法脱硫系统运行中存在的问题分析及处理建议

杨振明,党志国,陈崇明,宋国升

(1.河北国华沧东发电有限责任公司,河北 沧州 061113;2.河北省电力研究院,石家庄 050021)

1 系统概况及存在的问题

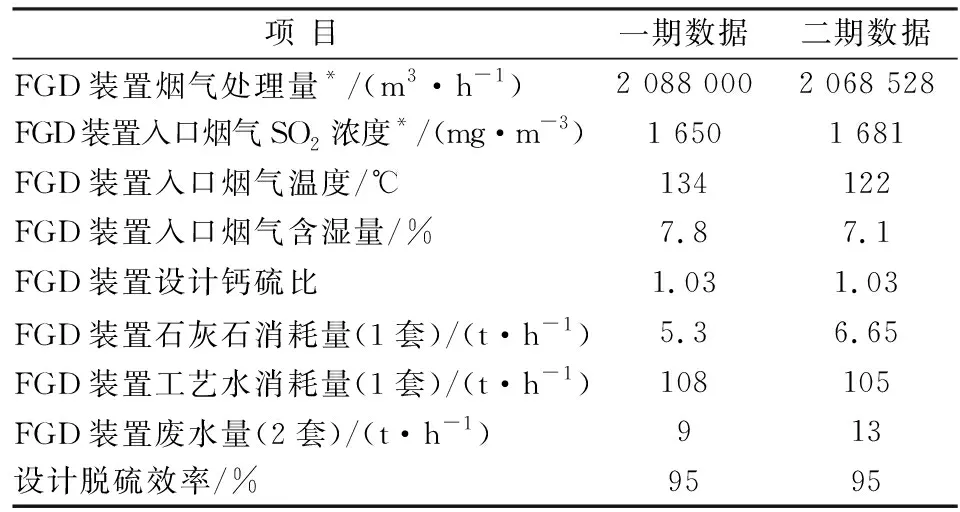

某火电厂现装有2×600 MW和2×660 MW共4台燃煤发电机组,同步建设烟气脱硫装置,采用石灰石-石膏湿法脱硫工艺,一炉一塔(无GGH)。每期工程设置1套石灰石浆液制备系统、石膏脱水系统和废水处理系统,事故浆液箱和废水排放母管按照两期工程公用考虑。脱硫系统上游均布置2台双室四电场静电除尘器,脱硫系统主要设计参数如表1所示。

1-4号机组脱硫运行情况一直比较稳定,但是从2010年12月份以来,脱硫系统运行出现异常情况,主要表现为高负荷期间脱硫效率下降、浆液密度和Cl-浓度增加、石膏脱水困难等。针对上述情况,该文从对脱硫系统稳定运行影响较大的脱硫系统入口烟尘浓度、吸收塔氧化系统、浆液参数控制、脱硫系统负荷等方面进行分析,诊断造成脱硫系统运行异常的原因。

表1 某火电厂脱硫系统主要设计参数

2 脱硫系统异常原因分析

2.1 脱硫系统入口烟尘浓度

检修发现1号机组电除尘器2、3电场部分收尘区存在虚接短路情况,造成二次参数较低,基本上处于无效收尘状态;3号机组B除尘器由于3、4电场阴极螺旋线断裂,造成后2级电场均不能正常收尘运行。采用烟尘测试仪测试1-3号脱硫系统入口烟尘浓度,结果分别为300~400 mg/m3、100~150 mg/m3、400~500 mg/m3。可以看出,由于1号和3号机组电除尘器处于非正常运行状态,导致其脱硫系统入口烟尘浓度过高。一般来说烟气中50%~75%的烟尘可被吸收塔洗涤吸收,被吸收的烟尘对脱硫系统的影响有以下几方面[1-2]:烟尘中的F-和Al3+等易形成络合物,这些络合物将CaCO3包裹起来,最终导致吸收塔浆液中CaCO3过剩,石灰石活性降低,甚至出现pH无法上升的“石灰石屏蔽”现象;烟尘中的碱性物质如MgCO3、Fe2O3、Al2O3在进入吸收塔浆液后生成易溶的镁、铁、铝盐等,由于浆液的循环,这些盐类将会逐步富集起来,增加大量的非Ca2+离子,弱化CaCO3在溶液体系中的溶解度和电离;烟尘中的二氧化硅难以研磨,进入吸收塔后导致循环泵等重要设备磨损,减小出力,从而降低液气比。对于1号和3号机组,由于脱硫系统入口烟尘浓度过高,降低了石灰石的活性和溶解度,减缓了SO2与石灰石的反应速率,导致了脱硫系统效率下降。

2.2 吸收塔氧化系统

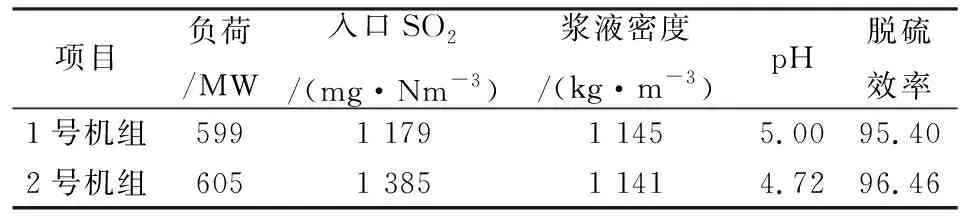

1-4号机组的氧化系统均采用搅拌器与空气喷枪组合式。为了保证亚硫酸盐充分氧化,吸收塔内部应保证足够的氧化风量,在吸收塔内部均匀鼓泡。然而,3号机组吸收塔内2个氧化喷管先后断裂,导致大量的空气从氧化空气母管直接进入浆液中。由于未有效将氧化空气喷入至搅拌器压力侧打散,缩短了氧化空气在浆液中的停留时间;缺少了搅拌器的切削作用,氧化空气在浆液中的气泡过大,减小了氧化空气和浆液的接触面积,最终导致亚硫酸盐氧化不充分。另外,由于脱硫系统入口烟尘浓度增加,导致部分机组为保持一定的脱硫效率,只能提高pH值。2011年3月3日,1号和2号机组脱硫运行参数见表2。

表2 1-2号机组脱硫运行参数

由表2可知,1号机组在满负荷情况下,浆液pH值控制比2号机组高了0.3。当pH增大时,亚硫酸盐的溶解度随之降低,减小了总的氧化反应速率。当氧化率降低时,浆液中亚硫酸盐的浓度增大,造成石膏品质下降;亚硫酸盐及其水合物会形成一种致密的针状晶体,不易长大,且粒径较小,容易堵塞滤布导致石膏脱水性能下降。

2.3 浆液参数控制

2011年3月1日,1-4号机组的运行参数吸收塔浆液密度和Cl-含量如表3所示。

表3 1-4号机组吸收塔浆液密度和Cl-含量

由表3可知,4台机组的浆液密度过高,导致浆液质量浓度均高于吸收塔内设计质量浓度(10%~15%)。吸收塔浆液密度较低时,单位体积内吸收溶质较少,不利于吸收;但当密度过大时,不仅会影响吸收塔内晶体的粒径分布状况,恶化石膏脱水效果,而且容易出现石膏晶核,晶核会在异物的表面上积聚、生长,容易发生管道的结垢、堵塞现象。针对电厂脱硫系统实际情况,造成吸收塔浆液密度过高的主要原因为烟气在吸收塔洗涤过程中除去的大量烟尘;为保持高pH值加入过剩的石灰石。1-4号机组的Cl-浓度均大于20 000 mg/L。浆液中的Cl-主要来源于烟气中的HCl和烟尘中的氯化物,对脱硫系统的影响主要有以下几方面:对石灰石的溶解有明显的抑制作用,Cl-主要以CaCl2形式溶解于浆液中,Ca2+浓度的增加,因同离子效应将抑制CaCO3的溶解;Cl-还会增加液膜的黏性,影响SO2的物理吸收和化学吸收;Cl-浓度较高时还影响石膏的结晶,导致结晶缺陷,造成生成的石膏晶体不稳定,致使大石膏晶体在不饱和条件下溶解较快而生成大量的细小结晶体,造成脱水困难。吸收塔内Cl-浓度过高的主要原因在于吸收塔入口烟尘浓度过大,以及两期工程公用1根废水排放母管导致废水排放量偏少。

2.4 脱硫系统负荷

该火电厂部分机组负荷在660 MW情况下,燃煤量远超过设计值,直接导致进入吸收塔的烟气量增加。由于烟气量增加引起的烟气流速增大造成烟气在吸收塔中的停留时间缩短,导致部分烟气不易被浆液吸收。由于循环浆液量不变,液气比会随着烟气量的增大而减小,直接导致脱硫效率下降。因此,脱硫系统负荷增加也是造成脱硫系统无法稳定运行的原因。

3 结论及建议

综合来讲,1-4号机组脱硫系统出现问题,主要是吸收塔入口烟尘浓度过高、3号机组氧化喷管断裂、浆液参数控制不合理和脱硫系统处理负荷增加造成的。由于每期工程的2台机组公用石膏脱水系统和两期工程公用事故浆液箱,1台机组脱硫浆液出现问题往往会扩散到其他机组,造成其他机组的脱硫系统出现异常情况。针对电厂几台机组存在的问题,建议从以下几方面进行改进。

a. 处理除尘器缺陷,合理调整电场运行参数,降低脱硫系统入口烟尘浓度,既可以避免对石灰石活性和溶解度产生不良影响,也可以有效降低吸收塔浆液密度,防止恶化吸收塔内部的结晶情况。

b. 处理3号机组氧化喷管断裂缺陷,以保证在满负荷情况下,亚硫酸盐能够被充分氧化,提高石膏脱水效果。

c. 增加1根废水排放母管,加强废水排放量,控制浆液中Cl-浓度在6 000~7 000 mg/L的范围内,减少Cl-对石膏结晶和SO2吸收的不利影响。

d. 保证来煤品质适合锅炉、除尘、脱硫系统,使燃煤量和烟气量在设计值范围之内。

参考文献:

[1] 王福忠,牛永锋,刘群坡.600 MW机组烟气脱硫系统控制策略研究[J].广西轻工业,2009,25(3):41-43.

[2] 周至祥,段建中,薛建明.火电厂湿法烟气脱硫技术手册[M].北京:中国电力出版社,2006.