离心风机叶轮盖盘热锻有限元分析

韩晓兰,范淑琴,赵升吨,徐 凡

(西安交通大学机械工程学院,陕西西安710049)

离心风机叶轮盖盘热锻有限元分析

韩晓兰,范淑琴,赵升吨,徐 凡

(西安交通大学机械工程学院,陕西西安710049)

采用热锻工艺方法对离心风机中叶轮盖盘进行成形研究。首先对盖盘常用材料FV520B进行了热模拟性能测试,建立了该材料的本构方程,利用该本构方程在Deform-3D平台下对盖盘热锻成形过程进行了有限元模拟研究,获得了盖盘热锻成形过程中成形力的变化,以及成形工件的应力、应变、温度和损伤分布,为盖盘热锻成形新工艺的实验研究提供了理论依据。

机械制造;叶轮盖盘;热锻成形;本构方程;有限元分析

1 引言

叶轮盖盘和轮盘是离心风机的主要组成部分,其形状和加工制造质量直接影响到风机的工作性能。一台离心风机有时也会用到多组的盖盘和轮盘。目前的叶轮盖盘和轮盘制造方法是机械加工方法,包括粗加工、精加工两道工序。叶轮盖盘和轮盘所用材料为不锈钢FV520B材料,该材料是英国Firth-Vickers材料研究室研究开发的又一种沉淀硬化不锈钢,是在原FV520钢的基础上研制出的新型低碳马氏体沉淀硬化不锈钢,具有优良的耐蚀性能和与一钢相近的焊接性,还具有良好的冲击韧度和较大截面上理想的横向性能。主要应用于齿轮、螺栓、轴、轮盘、叶片、转子、泵件等场合[1][2]。该材料为专用材料,价格较贵。采用纯机械加工方法时材料利用率很低(小于10%),后续机加工量大,制造成本高,加工周期长。

为了生产出低成本、高质量的叶轮盖盘和轮盘,采用了锻造加工的新方法。由于有限元数值模拟研究方法可减少试验重复次数,节约试验成本,因此本文采用有限元方法对该新工艺的成形机理进行研究。首先对盖盘材料FV520B进行了热模拟性能测试实验,获得了FV520B材料的本构方程。在此基础上采用Deform-3D有限元分析软件对盖盘热锻成形进行了深入的有限元分析。获得了盖盘热锻成形时镦粗、旋锻、冲孔和压弯过程成形力的变化,以及成形工件应力、应变、损伤及温度分布,为后续的盖盘热锻成形新工艺的实验研究奠定了理论基础。

2 FV520B的本构方程

在河南科技大学数控动态热力学物理模拟试验机上进行FV520B材料的热模拟性能测试。实验采用5种温度、4种应变速率且变形量为60%的目标条件,获得了20个测验试件,压缩实验为ø10mm×15mm的圆柱体。本次实验获得4组实验样件。热压缩实验得到的最终样件照片如图1所示。

图1 试验后的样件照片

本构关系是材料流变应力与热加工参数之间最基本的函数关系,是进行金属塑性变形工艺设计和控制的基础。选用已广泛用于金属材料热变形中的双曲正弦模型来描述流变应力σ与变形温度T和应变速率ε˙的关系[3][4]。

式中:ε˙——应变速率;

σ——流变应力;

n——应变速率敏感系数的倒数;

T——变形温度;

R——气体常数,R=8.3145J·mol-1·K-1;

A,a——材料常数;

Q——变形激活能,其大小反映了材料塑性变性的难易程度。

根据压缩试验的数据,利用origin软件进行数据处理,可得方程中的各参数。不同的应变条件下的β,n1,α,Q,n,A 值,对 α、n、Q、lnA 的值,用五次多项式进行拟合,拟合结果如下:

3 盖盘热锻成形有限元分析

Deform-3D是在一套基于工艺模拟系统的有限元系统,专门设计用于分析各种金属成形过程中的三维流动,提供极有价值的工艺分析数据及有关成形过程中的材料和温度流动。典型的Deform-3D包括锻造、挤压、轧制、自由锻、弯曲和其他成形加工手段。

Deform-3D是模拟3D材料流动的理想工具。它不仅鲁棒性好,而且易于使用。其强大的模拟引擎能够分析金属成形过程中多个关联对象耦合作用的大变形和热特性。系统中集成了在任何必要时能够自行触发自动网格重划分生成器,生成优化的网格系统。在要求精度较高的区域,可划分较细密的网格,从而降低题目的运算规模,并显著提高计算效率。

3.1 盖盘成形工艺方案

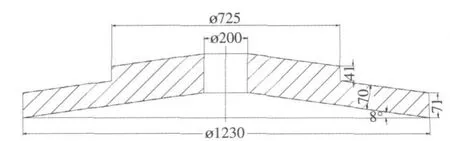

如图2所示为某规格的盖盘零件的几何外形尺寸示意图。本文的盖盘热锻成形工艺包括镦粗、旋锻、冲孔和压弯。首先将棒料置于镦粗及旋锻的下模具中进行锻造,锻造到指定高度后进行冲孔,最后进行压弯得目标锻件。

图2 盖盘锻件示意图

3.2 盖盘热锻成形过程有限元模拟

3.2.1 镦粗

依据经验,对自由锻侧余量取20mm,胎模锻侧余量取15mm,计算其体积为100787011.772mm3。根据塑性变形体积不变原则,初始坯料选择ø500mm×515mm的棒料有限元模型。

3.2.1.1 有限元模型

根据坯料和模具的几何尺寸及成形工艺要求,建立了盖盘成形工艺方案一的镦粗成形有限元模型。坯料材料FV520B,其材料的应力应变曲线是通过材料热模拟实验得到的;上模、下模材料直接用Deform-3D自带的材料库中的AISI-H-13[1450-1850F(800-1000C)]。摩擦系数 0.3,热传导系数 11。最终得到的有限元模型如图3所示。

图3 盖盘镦粗成形有限元模型(第一火)

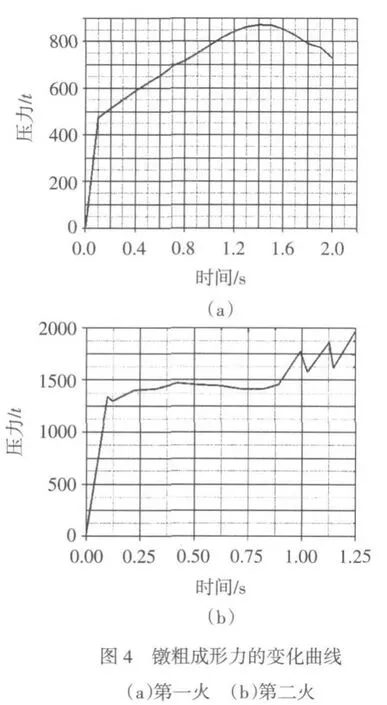

3.2.1.2 模拟计算结果工件第一火镦粗时的始锻温度设为1150℃,镦粗到318mm时第一火镦粗结束。第一火镦粗过程中成形力的变化曲线如图4(a)所示,工件应力应变场、温度场和损伤的分布情况如图5所示。由于坯料与模具之间的热传递,使得坯料上下端面的温度明显降低,应力应变也是在上下端面与模具接触的部位较大。第二火镦粗时,温度设置为1135℃,最终镦粗到195mm。镦粗过程中的镦粗力变化曲线如图4(b)所示,最大值为1967t。第二火镦粗成形最终工件的应力应变分布、温度场分布和损伤分布见图6。

3.2.2 旋锻

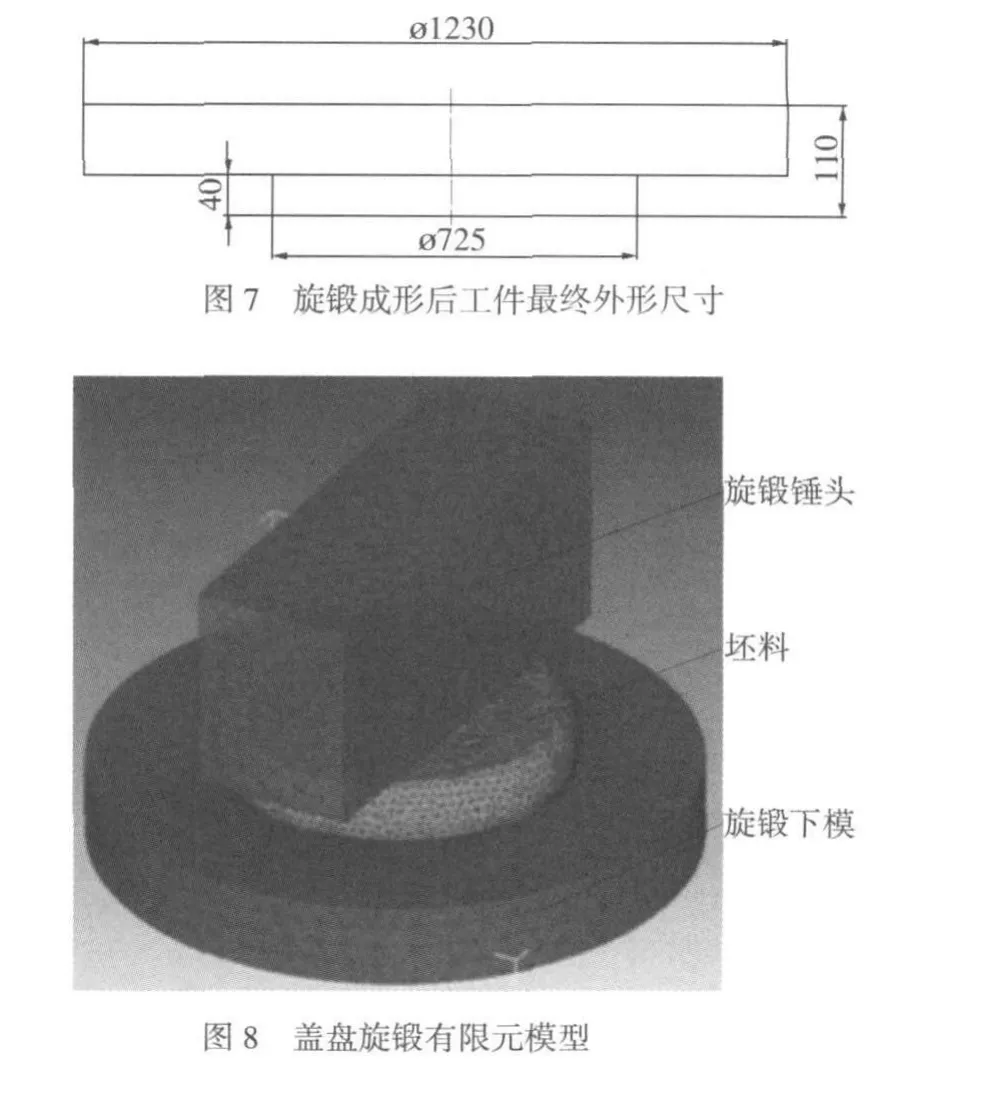

在镦粗的基础上进行旋锻,旋锻所用胎模与镦粗的胎膜相同,旋锻锤头用液压机配套锤头1100mm×380mm×500mm,始锻温度1135℃,最终得到的工件形状如图7所示。

3.2.2.1 有限元模型

在盖盘镦粗成形有限元模拟的基础上进行了盖盘的旋锻成形有限元模拟,如图8所示为盖盘旋锻有限元模型。坯料、上模和下模材料均与前述镦粗成形模拟中的设置相同,摩擦系数0.3,热传导系数11。

3.2.2.2 模拟计算结果

通过模拟计算。得到旋锻过程中旋锻锤头对工件施加作用力的变化曲线,如图9所示。旋锻过程中最大旋锻力为1976t。旋锻后工件的应力应变分布、温度场分布和损伤分布如图10所示。

3.2.3 冲孔

在旋锻的基础上完成冲孔工艺。始锻温度1135℃,最终得到的工件形状如图11所示。

图11 冲孔成形后工件最终外形尺寸

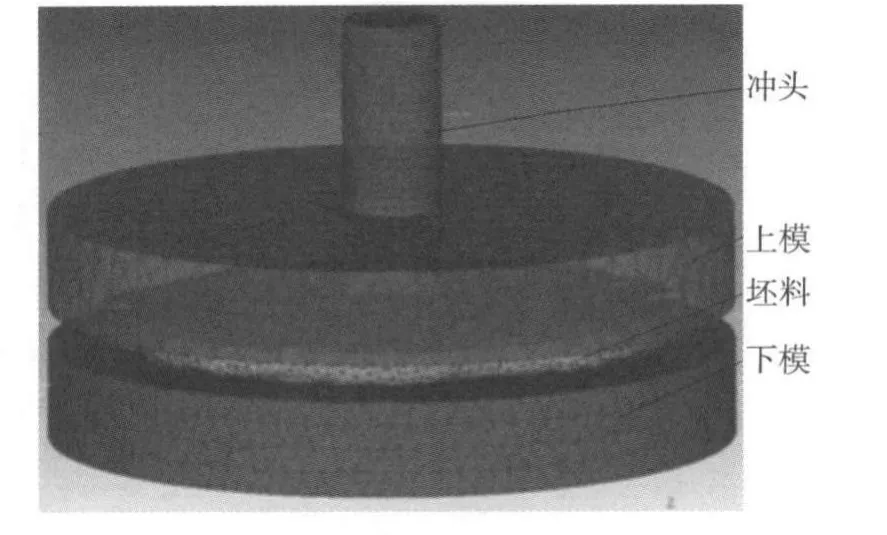

3.2.3.1 有限元模型

在盖盘旋锻成形有限元模拟的基础上进行盖盘的冲孔成形有限元模拟,如图12所示。坯料、上模和下模材料均与前述设置相同,摩擦系数0.3,热传导系数11。

图12 冲孔成形有限元模型

3.2.3.2 模拟结果

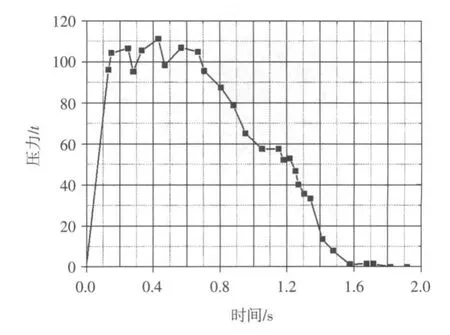

冲孔前加热工件到1135℃,完成冲孔工艺,其冲孔过程中冲头施加力的变化情况如图13所示,最大力约为111t。

图13 盖盘冲孔成形过程中冲孔力的变化曲线

冲孔成形后的工件应力应变、温度常、损伤的分布情况如图14所示,在孔的四周应力应变较大,并且温度较低。

3.2.4 压弯

对冲孔后的工件进行压弯成形。始锻温度1135℃,最终得到的工件形状如图15所示。

3.2.4.1 压弯有限元模型

在盖盘冲孔成形有限元模拟的基础上进行了盖盘的压弯成形有限元模拟,如图16所示。坯料、上模和下模材料均与前述设置相同,摩擦系数0.3,热传导系数11。

3.2.4.2 模拟结果

压弯前加热工件到1135℃,完成压弯工艺,其压弯过程中上模具施加力的变化情况如图17所示,最大力约为780t。

压弯成形后的工件应力应变、温度场、损伤的分布情况如图18所示。

4 结论

本文采用热锻工艺对离心风机叶轮盖盘进行成形研究。首先对盖盘常用材料FV520B进行了热模拟性能测试,建立了该材料的本构方程,利用该本构方程在Deform-3D平台下对盖盘热锻成形过程进行了有限元数值模拟研究,获得了盖盘热锻成形过程中成形力的变化,以及成形工件的应力、应变、温度和损伤分布。盖盘热锻成形过程中工件上下端面的温度降低明显,这是坯料与模具之间的热传递造成的,而应力应变在模具接触部位较大,热锻成形各工艺的成形力均小于2000t,设备要求易于实现。

[1] 李荣鹏.铸造马氏体沉淀硬化不锈钢叶轮材料及工艺的研究[D].沈阳:沈阳工业大学,2006-05.

[2] 刘晓禹,于丽萍.热处理对马氏体不锈钢FV520B的组织和力学性能的影响[J].一重技术,2005,(4).

[3] Medina S F,Hemandez C A.General expression of the Zener-Hollomon parameter as a function of the chemical composition of low alloy and micro alloyed steels Acta Mater,1996,44(1):137.

[4] 张卫红,张士宏.NiTi合金热压缩实验数据的修正及其本构方程[J].金属学报,2006,4(10):1038.

[5] 张志文.锻造工艺学(修订本)[M].北京:机械工业出版社,1988.

[6] 胡建军,李小平,等.DEFORM-3D塑性成形CAE应用教程[M].北京:北京大学出版社,2011.

[7] 李传民,王向丽,闫华军.Deform 5.03金属成形有限元分析实例指导教程[M].北京:机械工业出版社,2006.

[8] 谢水生,王祖堂.金属塑性成形工艺的有限元模拟[M].北京:冶金工业出版社,1997.

[9] 王祖城,汪家才.弹性和塑性理论及有限单元法[M].北京:冶金工业出版社,1983.

[10] 侯沛云,王群娣,李树林,赵兴龙.数值模拟技术在火车轮热成形工艺设计中的应用 [J].锻压装备与制造技术,2009,44(3):77-81.

[11] 宋光信,付建华,曹建新,李贵长.火车车轮镦粗工艺理论分析及数值模拟[J].锻压装备与制造技术,2008,43(2):52-54.

Finite element analysis of the hot forging process for impeller cover disc of centrifugal fan

HAN Xiaolan,FAN Shuqin,ZHAO Shengdun,XU Fan

(School of Mechanical Engineering,Xi'an Jiaotong University,Xi'an 710049,Shanxi China)

Hot forging process has been used to study the forming of impeller cover disc for centrifugal fan.According to the thermal simulation performance test of FV520B,constitutive equation of FV520B has been established.The finite element simulation of hot forging process for impeller cover disc has been carried on by use of Deform-3D.The systematical information of finite element simulation including effective stress,temperature distribution,and strain distribution has been obtained.It provides theoretical reference for experimental study of the new hot forging process for impeller cover disc of centrifugal fan.

Impeller cover disc;Hot forging;Constitutive equation;Finite element analysis

TG316

A

1672-0121(2012)02-0060-05

国家自然科学基金资助项目(50975222)

2011-12-26

韩晓兰(1987-),女,硕士在读,主攻叶轮盖盘、轮盘锻造成形