基于MatchCAD的自动锻压机切断机构受力分析

刘洪成,黄 颖

(1.齐二机床(集团)有限责任公司 设计院,黑龙江 齐齐哈尔 161005;2.齐齐哈尔北方机器有限公司 工艺处,黑龙江 齐齐哈尔 161005)

基于MatchCAD的

自动锻压机切断机构受力分析

刘洪成1,黄 颖2

(1.齐二机床(集团)有限责任公司 设计院,黑龙江 齐齐哈尔 161005;2.齐齐哈尔北方机器有限公司 工艺处,黑龙江 齐齐哈尔 161005)

针对自动锻压机设计中切断凸轮出现噪声或整个机构尺寸偏大现象,根据曲柄滑块及直线凸轮的特性,建立关联表达式。应用MatchCAD软件强大的计算能力,绘制出凸轮运动位移及加速度曲线图,找到最大加速度,计算出所需惯性力,为今后设计提供指导和借鉴。

机械制造;切断机构;自动锻压机;MatchCAD;惯性力

1 机构原理及现状分析

1.1 工作原理

本机构是自动锻压机的切断部分(图1),起到实现原材料的切断并送到第一工位的作用。主传动曲轴1带动偏心套2转动,通过轴3和连杆4的曲柄滑块机构带动凸轮5平动,滚子7沿着凸轮5的曲线轮廓推动刀杆8的移动。在刀杆8的头部有封闭的刀头,达到自动切料目的。

图 1 机构原理图

1.2 机构现状分析

本机构所涉及的锻压机产品在高速工作时,具有一定质量刀杆8会产生惯性力F弹。如果弹簧机构6所产生的力F弹过小,就会出现滚子瞬间脱离凸轮表面的现象,从而产生噪声、增加磨损、降低机构寿命;如果F弹过大,势必增加带动凸轮6运动的力,使整个曲柄连杆尺寸增大,浪费材料,也影响了切料的质量。

为了达到精确设计、提高产品质量的目的,本文对自动锻压机切断机构运动过程的受力情况进行分析,通过MatchCAD软件的应用,计算出所需参数,确定合理的尺寸。本课题以3000kN多工位筒形件冷成形机为例。

1.3 已知参数的选择

已知条件如下(图2):曲柄半径R=190mm,连杆长L=1015mm,生产率n=60rpm,凸轮行程h=100mm,连杆系数 λ=R/L=0.187,滚子半径 r=112mm,切料直径d1=24mm,刀杆等运动附件质量和m=82kg。

图2 曲柄滑块运动及参数图

2 机构的运动分析与计算

2.1 曲柄滑块机构的运动分析

本方案的传递机构采用曲柄滑块机构,这种机构将旋转运动转换为往复运动,设定偏心套转角为关于时间的函数:

t——曲柄滑块工作的时间,s。

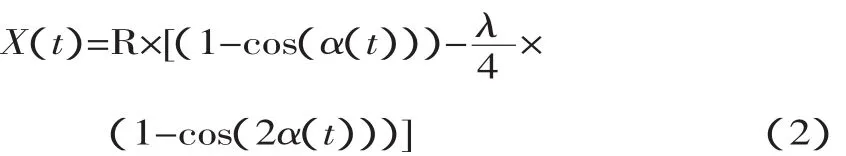

根据文献[1]曲柄滑块机构的运动关系,可以得到滑块位移X(t)关于转角α(t)的关系表达式:

式中:X(t)——滑块位移,mm。

2.2 凸轮机构运动分析

2.2.1 凸轮选型

因为本机工作属于对称工作,所以分析升程部分,回程与之相反。根据工作循环关系需求,把整个机构运行升程过程分成三个部分(图3):近休(X1=34.9mm)、升程(X2=197.5mm)、远休(X3=147.6mm)。在本机的凸轮工作时,必须避免硬冲,又因为速度较高,还须避免软冲。此外还应尽量减小αmax和jmax,以减低振动和噪声,并提高凸轮机构的工作性能和寿命;同时也应尽量降低对凸轮精度的要求。根据工作需要,本机构凸轮选取改进正弦加速度型。

图3 凸轮工作图

2.2.2 凸轮区间的划分

2.2.3 升程过程曲线计算

在 B2~B3和 B4~B1的过程中,刀杆行程没发生变化,受力也没发生突变,在此不做分析。为了计算出αmax,首先列出凸轮曲线轮廓沿着竖直y方向的表达式,根据机械设计手册提供的资料[4],可以得到以下公式:

式中θ(t)为凸轮相对转角,将凸轮沿着水平方向的位移X(t)根据比例关系转化为相对转角θ(t),得到以下公式:

2.2.4 凸轮曲线的绘制

将式(8)分别代入式(5)、(6)、(7)中,建立凸轮轮廓曲线y1(t)、y2(t)、y3(t)关于时间t的函数关系表达式。通过MatchCAD软件的x-y绘图功能绘制出凸轮曲线图(图4)。图中可以准确表达出不同时间(相当于不同转角)切断刀杆所移动的位移,总行程h=100mm。

为了进一步分析受力情况,对曲线方程y1(t)、y2

图4 凸轮位移曲线图

t/s(t)、y(3t)进行二阶求导y(t),在 MatchCAD 软件就可以得到加速度曲线图(图5),通过轨迹跟踪可测得αmax=-20.8m/s2。根据图像显示,各段运动规律在衔接点上的运动参数(位移、速度、加速度等)保持连续,使其动力特性得到改善,凸轮选取合理,满足了工作需要。

图5 凸轮加速度曲线图

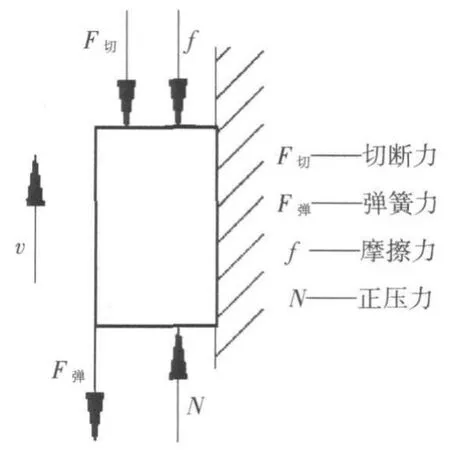

3 机构受力分析

通过作图法可以表达出在B3~B4的工作过程中,在三个区间以及区间的衔接点上,加速度αmax没发生突变,也就是满足凸轮机构既无刚性冲击也无柔性冲击的特点,达到了设计要求。下面所考虑的就是因为加速度α的变化引发的惯性力对工作的影响,参照刀杆受力图(图6)。

图6 受力分析图

列出受力分析表达式:

为了使滚子在运动多次能紧贴凸轮表面,就要保证N>0。参照加速度曲线图,当t=t4,极限加速度αmax=-20.8m/s2。此时已经完成切料并送往第一工位,即F切=0,又因为 f<<ma(可忽略),根据公式(9)得到弹簧力 F弹≥-mg=1705N。根据该参数条件就可确定出弹簧设计所需的准确参数。

4 结论

本文根据曲柄滑块及直线凸轮的特性,建立关联表达式。应用MatchCAD软件强大的计算能力,绘制出凸轮运动位移及加速度曲线图,找到最大加速度,计算出所需惯性力。希望本文能为今后的设计工作提供指导和借鉴作用。

[1] 何德誉.曲柄压力机.北京:机械工业出版社,1981.

[2] 山东工业学院.曲柄压力机设计.1973.

[3] 孙 恒,陈作模.机械原理.北京:高等教育出版社,2000.

[4] 机械设计手册联合编写组.机械设计手册.北京:化学工业出版社,1982.

[5] 汪雪梅,等.自动冷镦机切断间隙调整机构.锻压装备与制造技术,2006,(4):42-43.

[6] 杨正法,等.凸轮在数控剪板机刀片间隙调整机构中的应用.锻压装备与制造技术,2007,(1):27-28.

Force analysis of cutting mechanism for automatic forging press based on MatchCAD

LIU Hongcheng1,HUANG Ying2

(1.Design Institute,Qier Machine Tool Group Co.,Ltd.,Qiqihar 161005,Heilongjiang China;2.Process Department,Qiqihar North Machinery Co.,Ltd.,Qiqihar 161005,Heilongjiang China)

Aiming at the bad noise produced by cutting cam and the oversize of mechanism during the design of automatic forging press,on the basis of the features of crank slide and linear cam,the related expression has been set up.With the help of strong calculation capacity of MatchCAD,the displacement and acceleration curve of cam movement have been drawn.The maximum accelerate speed has been found out and the inertia force has been calculated,which provides reference in the future design.

Cutting mechanism;Automatic forging press;MatchCAD;Inertia force

TG315

B

1672-0121(2012)02-0050-03

2011-12-01

刘洪成(1985),男,助理工程师,从事自动冷镦机、曲柄压力机等设计