单段破碎系统生产和维护问答

边汉民,薛瑞斌,彭海兰,李青

单段破碎系统生产和维护问答

Q&A of the Production and Maintenance of the Single-stage Crushing Systemm

边汉民,薛瑞斌,彭海兰,李青

1 破碎系统的生产能力只与破碎机的能力有关吗?

破碎机作为主机设备其生产能力直接决定了破碎系统的生产能力,但并不是唯一决定因素,破碎系统的生产能力还与许多因素有关,如:系统中其他设备的能力、系统的布置、料仓及出口形状等。

破碎系统中其他设备的能力主要指板喂机、出料胶带机和堆料胶带机等设备的能力,这些设备匹配不当也可能造成整个系统的产量不足。由于破碎机的进料粒度是不均匀的,造成瞬时产量的波动,所以其上下游设备要有能力承受这种波动。一般地,破碎机的上喂料和下出料输送设备的能力应该是破碎机额定产量的120%~135%。如果系统没有按照这个要求配置,往往破碎系统的产量会受到制约。常见的情况是,板喂机已经开到满速,系统的产量仍然达不到额定值,而此时破碎机主电机的电流负荷却不高,说明板喂机传动配置设计时对料层厚度的估算不准确,可以通过更换减速机或电机(如8级电机换成6级电机从而提高板喂机运转的线速度)来解决。另外,堆料机的悬臂皮带有时也会制约系统能力,原因在于选型时能力偏小,或是露天安装遇到下雨,悬臂皮带又处于最大倾斜角度时,容易打滑。此时,应设法对悬臂皮带进行改进以提高其台时产量。总之,用户在使用过程中可以根据单台设备的运行功率(或电流)来判定某个设备的出力情况。若某台设备的配备能力不足,应针对该设备进行改造,提高破碎系统的产量。

在同等使用条件下,整个系统的布置如板喂机的角度等不合理,料仓形状、料仓出口形状等设计不合理都会造成板喂机输送物料的料层高度不够,使板喂机的喂料能力下降,从而影响整个系统的产量和稳定性。如果板喂机的头轮位置和破碎机的相对位置不合理,往往会对破碎机的稳定运行和转子的使用寿命带来很大的影响。不带给料辊的破碎机对这一点尤其敏感。

2 为什么有的破碎机达不到额定的产量?

部分用户会遇到破碎机的产量达不到额定值。排除破碎机设计、选型和制造质量等因素外,还有其他因素影响破碎机的产量,从大的方面来说可分为原料问题、外围设备配置问题。

原料问题主要表现在原料的物理性能,即:原料矿石的抗压强度、节理发育情况(影响爆破效果即进料粒度)、水分和含土量等。对于矿石的固有特性在选型之初已经有所考虑,一般不会引起破碎机运行产量的波动,而物料的含土量和进料粒度往往可以引起产量的波动。如果物料的含土量偏高,进入破碎机的物料粒度过大,或大粒度物料的含量较高都会使得破碎系统的产量降低。一般而言,每台设备在选型时,都会对物料的水分、含土量和进料粒度有一定的要求,所以尽量控制物料的含土量和进料粒度。含土量大的物料主要出现在新矿山的开采初期,或以夹层的方式出现,因为剥离层含土量较大,水分较高,品位较低,这些物料破碎时往往会造成破碎机电机的负荷升高,破碎机很容易被堵塞,而且对水泥生产配料造成一定的困难。如果这些剥离层与后期开采的石灰石搭配使用,既可以满足原料的配比要求,也可以改善破碎系统的工况。再则,物料的粒度对破碎机的产量有很大的影响。一般破碎机的入料粒度规定,最大喂料粒度(有时用长宽高来表示,有时用最大单边长度来表示)不超过某一百分含量(一般10%)。有的用户误认为破碎机可以破碎最大粒度的物料,所以就直接喂入全部最大粒度的物料,这样不但会降低破碎系统的产量,而且破碎机会经常闷机,对破碎机工作部件(如锤头和锤轴等)的伤害尤大(图1),正确的做法应该是,喂入正常爆破状态下各种粒级均占一定比例的物料,这点务必引起广大用户的注意。

图1 大块的喂料会损坏破碎机转子

破碎系统的外围设备主要指板喂机、出料胶带机和堆料胶带机等,如前一个问题中所述,这些外围设备如果匹配不当可造成破碎机喂料不足(吃不饱)、出料不畅(运不走),从而制约破碎机正常能力的发挥。

3 为什么同规格型号的破碎机在不同的用户现场使用时锤头的使用寿命相差很大?

锤头是破碎机中的主要消耗件,锤头的使用寿命对企业的稳定生产和生产成本有直接的影响。影响锤头使用寿命的主要因素有物料本身的磨蚀性、锤头运行线速度和锤头破碎物料的方式等,对于同规格型号的破碎机来说,锤头运行线速度和锤头破碎物料的方式基本相同,所以在使用维护得当的情况下锤头的寿命主要取决于物料的磨蚀性。

物料的磨蚀性对锤头使用寿命的影响是非常大的,在物料的磨蚀性不同而其他条件均相同的情况下,一付锤头有的可破碎几百万吨,有的却只能破碎几万吨,相差甚远。磨蚀性是物料的固有物理性质,是不可改变的,磨蚀性越高时,锤头的磨损也越快。所以,破碎机选型当初应考虑物料的磨蚀性因素。以我们的经验,物料的磨蚀性超过一定数值范围时,使用多段破碎比单段破碎更经济更合理,锤头的使用寿命会有较大的提高。

另外,同样磨蚀性的物料也会因为排料粒度不同导致锤头寿命的差异。

4 为什么同一供应商的锤头在同一台破碎机上使用时,其锤头寿命也会有差别?

排除锤头制造质量不稳定的因素外,可能的原因之一是,在可比较的两个锤头寿命期内,原料的性质发生了较大变化。更直接地说是粘土含量和含水量发生了变化。如果物料中粘土含量高,水分大,就会发生篦子排料不畅甚至篦缝糊死的现象。另外一个原因则在于生产过程中的维护和操作。当锤头和篦板磨损后,锤头工作圆直径变小,篦板弧面变大,在排料区域锤头与篦板的间隙变大,一些大粒度的物料被扫到该区域,且不能及时有效地破碎并从篦缝中排出。

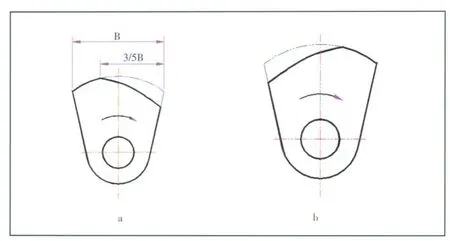

上述两种情况都会导致排料区物料“垫层”的产生,随着该区域内物料积累的增加,锤头破碎物料的方式发生了改变,锤头和物料之间的破碎关系由打击破碎后排料转变为挤压破碎或磨削破碎后挤压排料,此时,锤头的破碎效率大大降低,磨损却直线上升。在正常的磨蚀性范围内使用破碎机时,一旦发现破碎机的产量减少、电耗增加或出料粒度变粗时,应该检查锤头、篦子和其他部件的磨损情况,并进行调整和维修。确保锤头和篦子之间的合理间隙,保证篦子排料通畅,可以延长锤头的使用寿命。一旦锤头重量减少到初始重量的80%左右后必须更换,否则产量、粒度均难以保持。新锤头前部棱边磨到其宽度的3/5时,可将锤头翻面使用(图3)。

对于更换下来的旧锤头不要急于处理,建议在更换锤头时只更换一半数量的新锤头而另一半则仍然使用旧锤头,进行混合安装,在轴向上一排新锤头一排旧锤头交替排列。这种新旧锤头交替排列的方法对锤头间隔打击时间较小的破碎机效果尤为明显,根据有的用户的经验,锤头的寿命最多可以延长50%。对于一些大型的破碎机可以尝试使用。

5 为什么有的破碎机锤头锤轴会断裂,有时甚至出现锤盘开裂现象?

锤头、锤轴断裂,有时甚至出现锤盘开裂,这种现象多发生在不带给料辊的锤式破碎机上,这种机型的特点是,喂料直接冲击到转子上,大粒度物料对转子的冲击,对转子的使用寿命和安全性的影响尤为明显。

图2 排料不畅时产生的“垫层”

图3 锤头翻面使用示意图

当有大块矿石喂入时,不可能被一次击碎,而是被托在转子上经过多次打击后才能进入排料区。这时,锤头承受很高的冲击负荷,转子的运转阻力会急剧升高,电机的电流会出现一个峰值。此时,若仍有大块矿石继续喂入破碎机内,这个电流峰值还会继续升高,且持续时间会延长,最后可能造成电机跳停。国内有一些用户在操作破碎机时,由工作人员在控制柜设定一个固定的板喂机的转数,然后任由板喂机以固定速度喂料,并且不观察破碎机的电流参数,这种盲目喂料的操作方法不可能避免大块矿石的连续喂入,造成转子上部件的受力状况急剧恶化,使锤头、锤轴断裂,严重时甚至出现锤盘开裂。

为了改善转子上冲击部件的受力状况,在破碎系统设计和操作时,对喂料系统和破碎机驱动进行自动(起码是手动)连锁控制和保护是必要的。

在双转子破碎机上一般装有脉冲测速装置。当转子转速降到正常值的75%以下时,要求板喂机能立即停机以停止喂料;而在其转速恢复到正常值的95%时,板喂机自动恢复给料。但目前国内用户轻视这种保护,往往弃置不用。

在系统设计时,板喂机采用变频电机驱动,要求其运转速度随破碎机的负荷而自动调节(也可转换成人工手动调节),破碎机的负荷由操作工根据需要而设定,破碎机在该设定的负荷下处于某范围(Pmin~Pmax)运转,其范围在给定值的上下50kW内波动。当破碎机负荷小于Pmin时,给料机自动加速;当破碎机负荷大于Pmax时,给料机自动减速。两者形成自动调节的回路,以保证充分发挥破碎机的能力和它的安全运行。这种回路设计在产量较高、破碎机负荷较重时尤其重要。最起码也要做到操作人员能根据破碎机主电机的电流情况随时调节板喂机的喂料速度,这也是同类机型国内用户能够接受的普遍做法。如可能的话,在料仓上部安装摄像头,用于观察料位和来料情况。

另外,还可以软化电机的工作特性,当大块矿石喂入时,使转子短时间内处于较高丢转运行状态,最大限度发挥破碎机的飞轮矩,以保证电机的功率消耗更趋平稳、均匀。

以上保护系统对提高破碎效率,改善破碎机和电动机的工作条件十分重要。

6 破碎车间的收尘效果不好,怎么办?

随着国家对环境保护要求的逐步提高,粉尘排放的标准也日益严格,这样破碎系统的收尘必须得到控制。影响破碎车间的收尘效果有以下几点因素:

首先与收尘设备的规格和能力有关,收尘风量必须能满足收尘的要求。对于同规模的破碎系统,要求的收尘风量也是不一样的,跟当地的气候和处理的物料有直接的关系。在南方多雨的地区,物料中水分大,风量相对可以少些,北方就应相对大些;处理的物料中含泥土多的,干燥的物料产生的粉尘就多,风量就应大些,反之处理的物料比较纯正,有一定硬度,产生的粉尘就少些,风量就可以小些。据参考文献,当物料的水分小于2%时就会产生粉尘。水分达4%时,产生粉尘的量就大为减少,水分达8%时,几乎没有粉尘的排放。这些因素在工程设计时一般都已经考虑,使用时也不宜再做改动。但可以在料仓上方通过喷水的方法减少粉尘。

其次与收尘点和气流密封也有很大的关系,破碎机工作时在一定程度上起到类似风机的作用。空气从进料端吸入,因此进料端吸入空气入口的大小应加以限制,从而控制进风量。破碎系统的捕尘罩应尽量靠近扬尘点(破碎机下料口)。除此之外,破碎机的排料溜子与出料皮带的密封也很重要,尤其是排料溜子与出料皮带后部的密封一定要加强,最好加设至少两道橡胶帘。

破碎机排料篦子与出料皮带有一定高差。经破碎机篦缝排出的物料颗粒以很高的速度射出,在皮带和出料口斜壁上弹跳折射,容易对皮带造成损伤,还会造成料堆在皮带宽度方向分布过宽,使皮带导料槽的密封胶条和皮带过快磨损。另外,在转子下面的区域,如果风机风量不够或密封不好,此区域是正压区,高速旋转的转子所引起的鼓风效应会将含尘气流导入破碎机后部,远离捕尘点,从而降低收尘效果。现在破碎系统针对板喂机返料的收集普遍采取集料斗加溜子或刮板机加溜子,溜子与皮带罩子连接,密封相对好些;有的系统针对板喂机返料的收集采取在地面上开大口(见图4),下面的皮带是敞口的,让料直接落在皮带上,这样含尘气流可以直接从此处冒出。

图4 板喂机下方的开口影响收尘效果

一般来说,转子下面的区域密封不好是破碎车间内扬尘的主要原因之一。建议在出料口部位加设兼有导流和缓冲作用的倾斜挡板,具体操作见图5。

7 承击砧、锤盘磨损了怎么办?

现在使用的转子的锤盘以及双转子锤式破碎机的承击砧一般都是表面堆焊处理。在使用中,由于物料的冲击等作用,一段时间后,表面的堆焊层磨损,暴露出母材。因此应经常检查承击砧、端盘和锤盘的磨损情况,一旦发现母体材料已暴露,应立即堆焊,否则它们的母体将会很快磨损失效。焊耐磨合金的硬度在HRC55左右。现场堆焊修复时最好预热,焊后保温,以改善堆焊效果(见图6)。

需注意的是,严禁对转子上的零部件焊接时使电流流经轴承,因为这样将造成滚子的点蚀,缩短轴承的寿命。因此最好是将转子取出,在地面进行焊接工作。

8 单转子锤式破碎机的给料辊磨损了怎么办?

带给料辊单段锤式破碎机是天津院最早开发的一种单段锤式破碎机,该类型破碎机的特点是其带有给料辊,物料从板喂机直接落到给料辊上从而减少了对转子的冲击,大大改善了转子部件的工况。

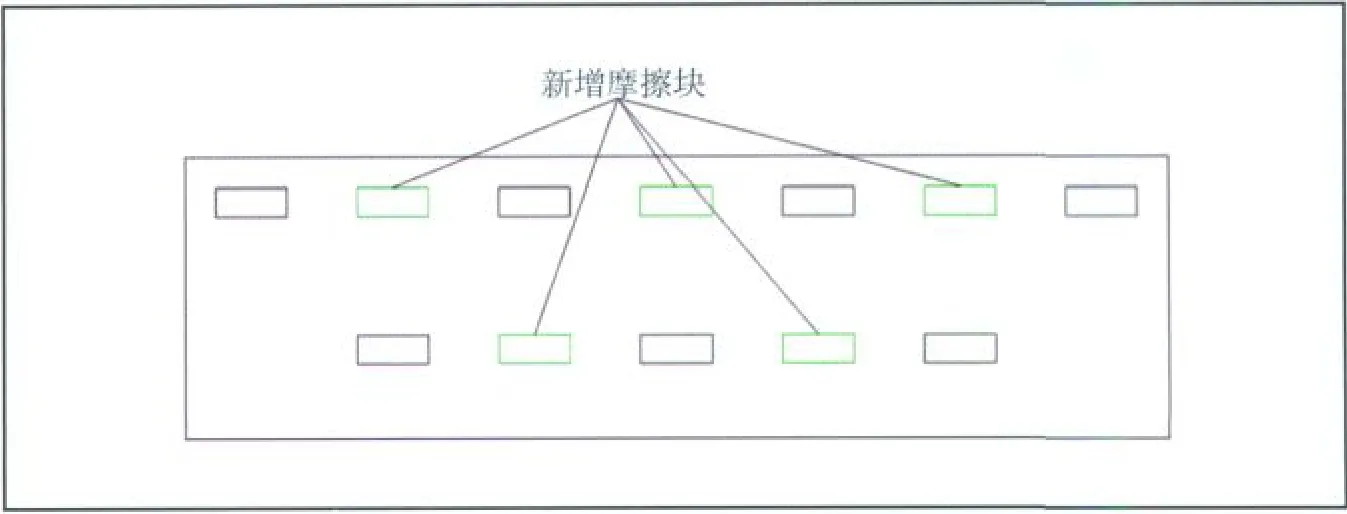

给料辊长期的摩擦输送而磨损,造成给料辊的直径变小,摩擦块变薄,两个给料辊之间的间隙变大。造成的影响是:

(1)出料粒度比较大(主要针对原料磨是管磨的情况)。

(2)当“合适大小”物料进入两个给料辊之间的间隙时,容易造成卡料,引起电机过流或启动困难。建议在主动给料辊沿轴方向的每两个摩擦块之间增加一个摩擦块,摩擦块的大小和原来的相当,焊接时以实际运行不会和从动辊干涉为准(见图7)。或者在现有的辊体堆焊新的凸台,凸台的高度在20mm左右。

注意:连续焊接时不要时间太长,以防给料辊辊皮过热而使得给料辊中的弹性体损坏。

9 老型号的双给料辊锤式破碎机的保险门有没有作用?

保险门铰接在排料篦子后部的下壳体上,设计的原则是在平衡块的作用下,既能阻止未被破碎的矿石溢出,又能使误入机内的铁件在离心力的作用下,迅速推开保险门顺利排出,随后自动闭合,不必专为此停机。

对于该机型的保险门一直存在着一些争议,有人认为保险门可以真正起到保护破碎机的作用。但有人认为保险门作用非常有限,铁器可以在运输前在矿山上严格控制,最大程度减少进铁,即使有铁器真的进入破碎机中时,由于破碎上腔的结构形状,这些铁器经破碎上腔的反弹后又被甩到了给料辊上,由于铁器的不可破性以及它的重量大,铁器会在破碎上腔和给料辊之间往复,当铁器撞击上腔时会发出刺耳的声音,只要巡检工及时发现,及时停机,可以在给料辊上就可以把铁器捡出(给料辊先于转子停止转动)。在使用中有时保险门的配重偏小,一旦保险门打开后,不能自动复位。这样就相当于破碎带在某一时间内没有封闭,排料粒度会变粗,这给后续的粉磨工作带来了麻烦,现在也确实有不少用户已经把保险门堵死。

图5 在出料口部位加设兼有导流和缓冲作用的倾斜挡板

图6 锤盘堆焊层磨损暴露出母材之前应堆焊

图7 给料辊新增摩擦块示意图

10 双转子和单转子破碎机相互比较,各有哪些优缺点?

单转子破碎机,矿石由给料机正面全宽度喂入破碎机进料口,从进料口落入下方的给料辊上,再由给料辊传送到高速回转的转子上,物料被锤头打击或抛起,被抛起的那部分物料在机体上部的反击腔中与反击板相撞,未被抛起的物料则由转子锤盘支承并继续受到下一排锤头的打击。在反击腔完成粗碎之后,物料被锤头带入破碎腔和篦子工作区,进一步细碎直到能通过篦缝被排到设于机下的胶带机上。由于装有喂料辊,可以吸收喂料中大块的冲击力,它与不带给料辊的锤式破碎机相比,避免了大块直接落在转子上对转子造成大的冲击,进机粒度更大,而转子的运转阻力和锤盘的磨损减少。破碎的粗碎工作在反击腔中完成,可以充分利用石打石原理进行破碎。但随着熟料生产线规模的不断扩大,单转子石灰石破碎机的规格也不断加大,这样与之配套的设备、基建也要相应加大。

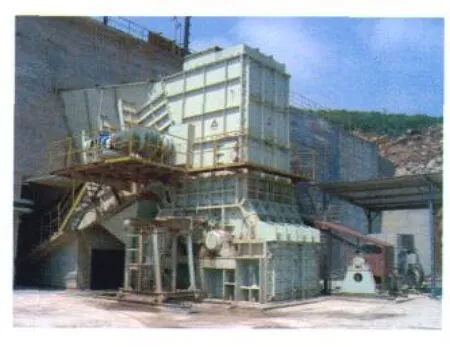

双转子锤式破碎机(图8)为水泥生产专用破碎机,用于破碎一般的脆性物料,如石灰石、泥灰岩、石膏和煤等。也适合破碎石灰石(泥灰岩)和粘土质混合料。由于具有入料粒度大、破碎比大的特点,可将大块原矿石一次破碎到符合入磨的粒度。

图8 双转子破碎机

与单转子单段锤式破碎机不同的是,本机有两个相向转动的转子和一个位于两个转子之间的承击砧。它除了具有其他单段锤式破碎机的主要特点以外,由于破碎主要发生在两个转子之间,粘湿物料沾附在固定腔壁的机会大大减少,同时配用整体铸造的篦子板,对物料的适应性更强,可以用来破碎石灰石和粘土的混合物料,粘土的掺入量可以达到20%,且不至堵塞,弥补了单转子单段锤式破碎机处理粘湿的物料时,因粘湿物料沾附在破碎板上及破碎上腔引起的产量降低、出料粒度增大、锤头等磨损件非正常磨损的缺点。与相同生产能力的单转子单段锤式破碎机相比,设备重量较轻。由于两个转子可以悬挂更多的锤头,所以,可供使用的磨损金属量更大,锤头寿命更长。由于转子尺寸小,机身矮,因而配套设备如吊车、板喂机的选型规格减小,从而节省了整个系统的设备投资和基建投资。

与单转子破碎机相比,由于破碎的粗碎工作主要发生在两个转子之间,转子相互做支撑,这样要求转子更坚固。由于喂入物料完全撑在转子上,要求转子更加耐磨。