水泥辊磨设备工艺设计探索

曾荣,王仲春,聂文海

水泥辊磨设备工艺设计探索

曾荣,王仲春,聂文海

根据水泥辊磨生产的新情况,提出了经济高效设计的理念。重点分析了μ值的影响,引入了PTμR的设计指标,并按照辊盘结合的原则,设想了磨机的系列。

水泥;辊磨;PTμR值

辊磨已成为当今水泥粉磨设备发展的主要趋势,国际上出售份额已占新系统的40%以上。国产设备也取得了长足的进步,经受了生产实践的考验,深受用户关注。因此,经济设计和高效生产的观念已提上日程,亦就是要求单位能力的设备轻、投资少;单位产品的电耗低、成本小。当然这一命题很大,涉及多个方面,本文仅就设备工艺方面的某些关键问题作一分析探讨。

1 合理确定μ值十分重要

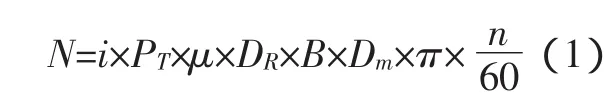

辊磨需用功率一般用下式计算:

式中:N——磨机需用功率,或吸收功率,kW

i——磨辊个数

PT——磨辊投影压力,kN/m2

μ——为辊盘间的摩擦系数

DR——磨辊的直径,m

B——磨辊的宽度,m

Dm——辊道直径,m

n——磨盘转速,r/min

在式(1)中,对一个已知的磨机唯有μ值是未知数,μ值大说明吸收功率大。同样对一定功率的新设计中的磨机,μ值大意味着该机型就小。

当然μ值的大小不是随意的,它和设备结构及工艺因素有关。

磨辊和磨盘间除了滚动以外还有滑动。μ值是包括滚动摩擦系数β和滑动摩擦系数α在内的综合摩擦系数。一般系统β≈1/3α。如果滑动占比例大,则相对μ值就大。该比例主要由磨辊的宽径比决定,B/DR大滑动就大。

影响μ值的工艺因素,本文作者在《辊磨有关机理及工艺计算的探讨》一文中有所阐述[1]。主要的论点是:

μ值随PT的增加而变小,是渐近线的关系,当PT小于一定值后,发生转折,迅速变大;

μ值随料床结构而变,料床密实、料粒大,μ值高。

三者中间料层厚度的影响更为敏感。在生产中有这样的实例,同一台磨,在2辊操作时,料层厚、压力高;在4辊操作时,料层薄、压力低;功率和产量基本相当。这表示前者的μ值远高于后者。

增加μ值可提高磨机的吸收功率,或降低机体规格。那么更高的μ值是否是追求的目标呢?这就涉及到粉磨效率的问题。

对于脆性物料来说,单位物体的变形功将随应变的增加至一定值而趋于最低点。这个关系反映在辊磨中,可以图1表示。

由图1可知,PT在一个合理范围内粉磨效率较高。大多数磨机PT为800~1200kN/m2。与此对应的,由PT引起的μ值理应亦有一个合理范围,此时粉磨效率最高,过低、过高均不利。

从料床厚度h来说,原则上h低粉磨效率高,产生精粉多。但是低于一定限值,会使辊、盘间的缓冲作用减弱,产生震动而难于正常操作。同样料床过厚,盘上物料堆积突起,磨辊被垫高越过,下落而震动。所以一定要有一个合适料床厚度才能达到操作稳定、产量高、功耗低。μ值的关系和料床厚度h是一致的(见图2)。

图1 投影压力与产量、单位电耗关系

图4 PTμR值和D0的对应关系

从图2可知,在合适的μ值范围内,操作正常,而且其粉磨效率也将随μ值的降低而适当提高,这一点在上述实例中也被证实。

任何一种磨机一定有它的合适的μ值,一般μ值可以波动为0.09~0.18。此时成品质量好,粉磨效率高,而磨机吸收功率和产量适当。不同的磨机,其合理的μ值会有所差别。由于μ值关系到粉磨效率和机重,所以也是比较不同磨机的重要因素。

2 PTμR值是关键指标

分析各公司的磨机系列可以看出,随着规格的扩大,基本上有两种安排。其一是辊数增加,如Loesche公司的LM2+2、LM3+3,Kobesteel公司的OK-3、OK-4,KHI公司的CK-3、CK-4,Pfeiffer公司的新磨MVRC-4、MVRC-6;其二是辊数不变,如UBe公司的UM2+2,Pfeiffer公司的MPS,为3辊,Polysius公司的RM为2×2。

Loesche公司认为第一种安排可以使不同规格的磨机其单位投资均为最低(见图3)。

当然辊数增加的同时,辊子相对于磨盘的比例尺寸也缩小。而辊数不变的第二种,其相对比例不变。因而前者磨辊绝对尺寸的增加值就较后者为小。从而磨辊和摇臂的单重减轻,震动变小,基础负荷降低,部件的安全性提高、维修方便,投资减少。

由于各种磨机辊数不同,辊和盘的比例也有变化,因此用式(1)难于进行直接对比。在此引入一个新的概念,磨辊投影面积和盘面积的比值,以R代表,R=为盘径,m。

这样式(1)可变成:式中:Kn——速度常数,各磨机变化不大

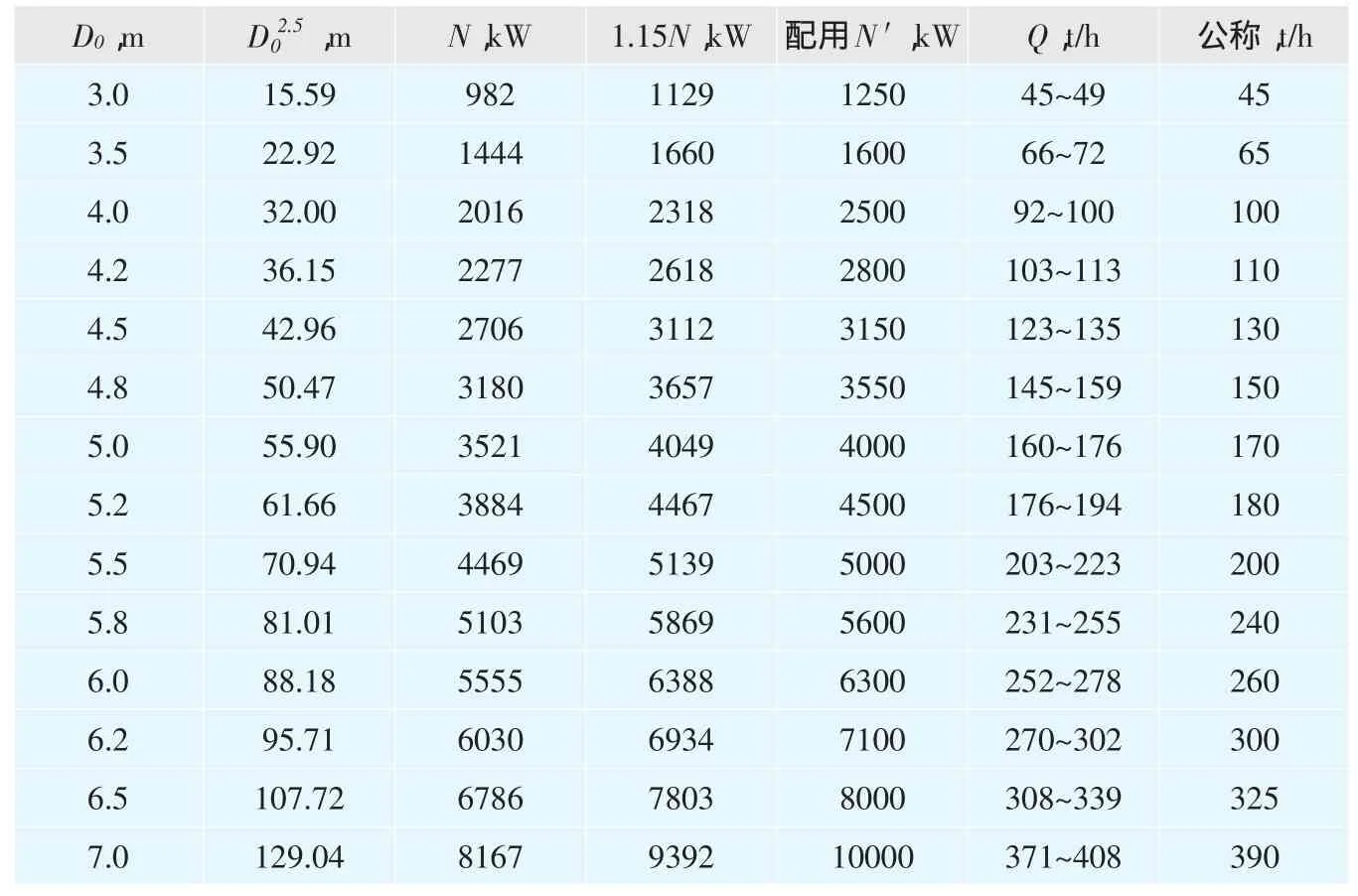

通过式(2)可以根据实际生产数据由功率N和磨径D0、转速反求出PTμR。相关数据见图4。

由图4可以看出PTμR值基本上不随D0的变化而变化,说明功率均按D2.50而增长。所以PTμR值可以视作磨机设计的一个关键性指标。

PTμR值将决定磨机规格的大小。在一定功率或产量条件下,PTμR值小,磨机盘径大,机体重;PTμR值大,磨机盘径小,机体轻。

在R一定条件下,盘径过小,PTμR过大,亦即PTμ过大,将使粉磨效率降低;盘径过大,PTμR值过小,PTμ过小,将使料床过薄,引起操作不稳。所以PTμR值要适宜,磨机盘径要适中。

表1 不同盘径D0和吸收功率N的关系

表2 不同磨径和辊径关系,m

表3 水泥辊磨系列

当然除了PTμR值以外,R的取值也至关重要。在一定的PTμR值条件下,R值过小,PTμ过大,粉磨效率低;R值过大,PTμ过小,可能操作不稳,引起震动。所以R值也必须适当。

PTμR值和R值还和磨机结构相关,也必须和粉磨工艺相适应。从图4可知,平盘磨PTμR的平均值为31.1,而槽型磨PTμR的平均值为43.3。两者为1:1.4的关系。

如LM平盘磨采用2+2、3+3工艺,盘面有一半被辅辊所占,其R值仅0.2左右,很难再增加,为了弥补,不得不提高PTμ值来满足一定PTμR的要求,从而影响粉磨效率。同样是平盘磨,Pfeiffer公司推出的MVR新系列,不设辅辊,盘面设4辊或6辊,R值提高到0.3左右,同时保持较高的PTμ值,因而总的PTμR大幅度提高。

如OK磨采用槽型盘,排气磨辊,合理的粉磨曲线,故PTμR较大,盘径较小,而且R值增大到0.48,所以PTμ值较小,对粉磨效率有利。

又如前述实例,同一台磨,以两种方式运转,其产量和功率基本相当,故其PTμR值也相当。在2辊操作时,R值偏小,PTμ值偏大,单位电耗高;在4辊操作时,R值增加了一倍,虽然单位电耗低,但有时操作不稳,说明PTμ值过小了,应适当调整R取值,宜低于4辊时的值。

由此说明,不同的磨机,合宜的结构和粉磨工艺以得到理想的PTμR和R值是追求的目标。同一台磨机适当的PTμR和R取值也必须兼顾粉磨效率和操作稳定的要求。

3 磨机系列设计举例

3.1 设计参数选择

首先确定PTμR值。TRMS或TRMK磨目前运行的平均值为35.5,介于平盘磨和槽型磨之间,接近于2者的均值37.2,该值可作为一个基准来考虑,圆整后确定PTμR值为35。

其次要确定R值。平盘型R≈0.2,槽型磨R均值≈0.4。TRMS/K介于0.192~0.393之间。在此取适中值R=0.3,该值与当前最新的MVR5600C-4磨取值相当。

再次要确定PT和K值。PT波动于800~1200kN/m2,据实践经验PT高对成品粒度n值和需水量有利,故可取1100~1000kN/m2。这样:

关于K值,可按Kn=52,Dm=0.85D0算出。虽然Dm随辊数的变动稍有出入,但可以在具体设计时调整,故K=1.80。

3.2 盘径和功率的计算

根据上边确定的参数,N=1.8×35×D2.50=63D2.50。按单位主机电耗20~22kWh/t计算,可得表1。

3.3 磨辊数量和规格

设B/DR=0.3

由此可求得:

同样可求得:

3辊:DR=0.5115D0;

4辊:DR=0.4430D0;

6辊:DR=0.3617D0;

由此:不同磨径和辊径如表2。

3.4 磨机系列设想

磨机系列编制一方面要根据能力配置,可按1000t/d工艺线配65t/d,参照电机系列并兼顾盘径和磨辊。

根据表2可选定3个磨辊作为系列:

1-ϕ2000mm×670mm,2-ϕ 2300mm×700mm,3-ϕ2550mm×765mm。

由此按盘、辊结合可得磨机系列表3。具体设计时相应的参数可适当修正。

表3的系列可根据能力的需要以及结构的要求或再增设一档更大的进行重新排列。

[1] 王仲春.磨辊有关机理及工艺计算的探讨[J].水泥技术,2010,(2、3).

Exploration of Cement Roller Mill Equipment Process Design

ZENG Rong,WANG Zhong-chun,NIE Wen-hai

(Sinoma International Engineering(Tianjin)Co.,Ltd.,Tianjin 300400,China)

The concept of cost-effective design is shown in this paper according to new production data of cement roller mill.The influence of μ value is emphasis analyzed by the author,and then the design specification of PTμR is involved.The new series of cement roller mill are conceived by the principle of combining of roller and grinding table.

Cement;Roller Mill;PTμR Value

TQ172.632.5

A

1001-6171(2012)03-0022-04

2011-11-09;编辑:沈颖