木质纤维素快速热裂解及加氢提质制备液体燃料的研究进展

王玉军,毛贵涛,骆广生

(清华大学 化工系 化学工程联合国家重点实验室,北京 100084)

特约述评

木质纤维素快速热裂解及加氢提质制备液体燃料的研究进展

王玉军,毛贵涛,骆广生

(清华大学 化工系 化学工程联合国家重点实验室,北京 100084)

以秸秆、草和木材等农林废弃物中的木质纤维素为原料的第二代生物燃料生产技术是未来可再生能源的重要发展趋势,该技术的关键是如何去除生物质中的氧,加氢脱氧提质是重要的手段之一。综述了近年来国内外以木质纤维素为原料,通过快速热裂解工艺先制备生物油,并进一步加氢提质以获得氧含量很低的生物液体燃料的应用基础研究及工业化进展。由快速热裂解和加氢脱氧相结合的工艺制备得到的产物只含碳、氢元素以及少量的氧元素,可以与当前的石油炼制工艺很好地结合,因此该组合工艺具有广阔的应用前景。

木质纤维素;快速热裂解;生物油;加氢;提质;第二代生物燃料

生物质能源的利用具有非常重要的意义。目前,以甘蔗和玉米等为原料的第一代生物燃料产业已形成规模,然而以粮食类作物为原料获得生物燃料面临“与人争粮”的问题。木质纤维素生物质(有别于精炼油类生物质等)是廉价的可再生能源,能有效解决传统生物燃料“与人争粮”的问题,因此以秸秆、草和木材等农林废弃物为原料的第二代生物燃料技术受到广泛重视。2010年12月我国农业部发布的《全国农作物秸秆资源调查与评价报告》中的数据显示,2009年我国农作物秸秆理论资源量为 0.820 Gt,其中秸秆可收集资源量为 0.687 Gt[1],因此积极研究秸秆制备生物燃料对我国具有重要意义。

从化学组成上看,生物质由碳、氢和氧3种元素组成,而石油主要由碳和氢两种元素组成,因此如何脱除生物质中的氧元素成为关键。从秸秆出发生产生物液体燃料有两种工艺路线:一种是生物法,得到的是生物乙醇;一种是化学法,先利用快速热裂解技术得到生物油,然后通过提质得到只含碳元素和氢元素的液体燃料。由于化学法制得的液体燃料组成和石油非常相似,从而可以与目前的石油炼制工艺很好地结合,而且交通运输工具的发动机不用做任何改动即可使用,因此具有广阔的应用前景。

本文对近年来国内外以木质纤维素为原料,通过快速热裂解工艺先制备生物油,并进一步加氢提质以获得氧含量很低的生物液体燃料的应用基础研究及工业化进展进行了综述。

1 生物质快速热裂解

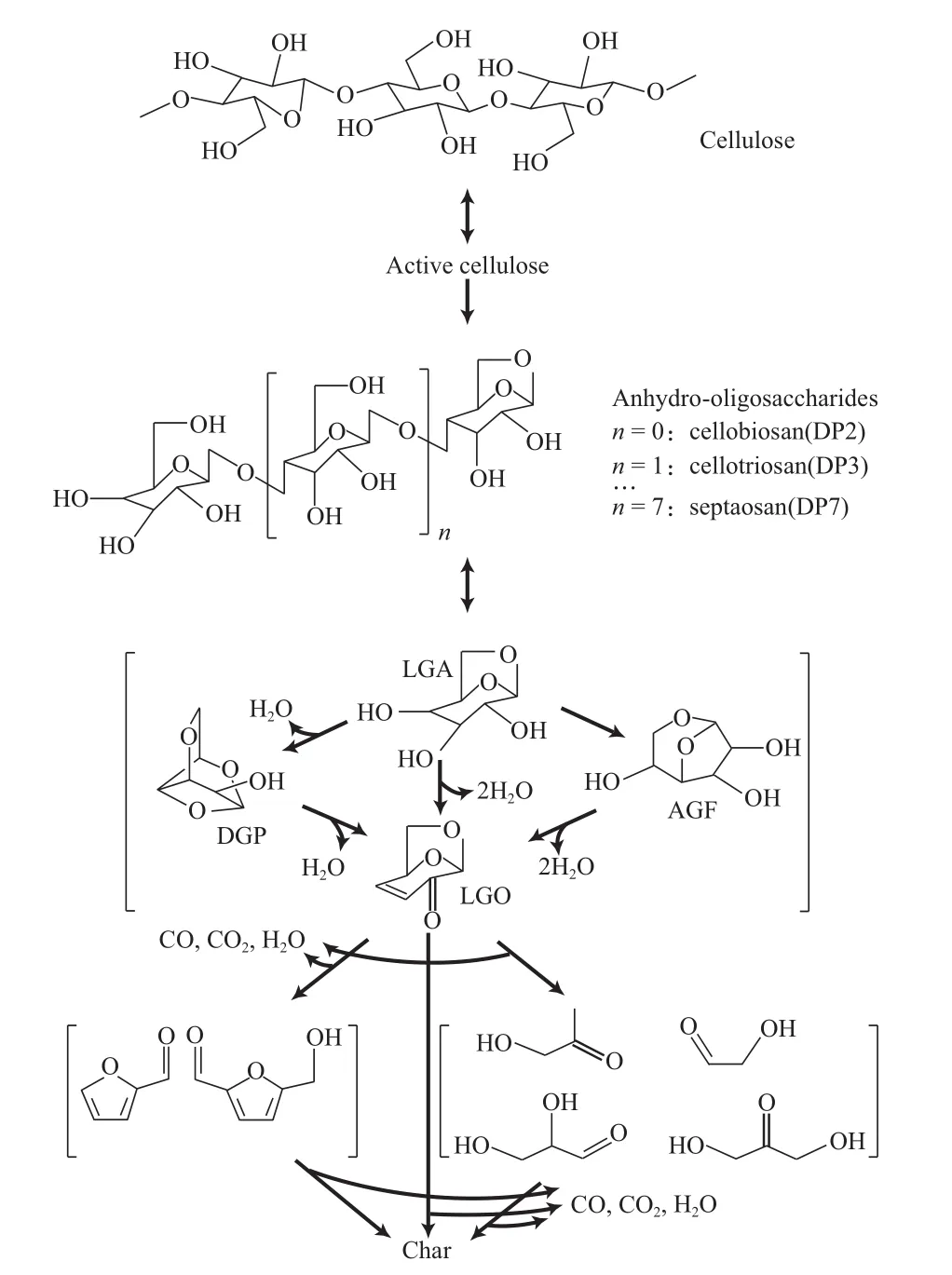

木质纤维素生物质由纤维素、半纤维素和木质素3种物质构成,通常这3种物质的质量分数分别为22%~42%,10%~27%,11%~30%,其他物质的质量分数为2%~10%[2]。快速热裂解是生物质等在无氧氛围下的热降解。纤维素、半纤维素和木质素3种成分均可以进行裂解,只是温度不同。纤维素主要在325~375 ℃下裂解,半纤维素主要在225~350 ℃下裂解,木质素在250~500 ℃下裂解[3]。Yu等[4]提出了如图1所示的快速热裂解机理:纤维素在373~423 ℃开始解聚,吡喃初步分解为相对分子质量低一些的低聚糖,并最终分解为单糖,第一个形成的酐单糖为左旋葡聚糖,通过脱氢异化可变成左旋葡萄糖酮、吡喃葡萄糖和呋喃式葡萄糖等,这些酐单糖通过分子裂解或反醛醇缩合进一步得到羟乙醛、羟丙酮和甘油醛等。也有理论称这些小分子是活性纤维素直接进行分子裂解形成的[4]。

生物质快速热裂解技术的研究始于20世纪70年代末,目前世界各国进行了不同程度的研究,其中美国、加拿大和欧洲的研究位居世界前列。主要的快速热裂解反应器有以下几种:

(1)鼓泡流化床:加拿大Dynamotive公司使用鼓泡流化床进行了生物质快速热裂解技术的研究,他们首先将纤维素预处理为含水量低于10%(w)、长度为1~2 mm的颗粒,然后在鼓泡流化床反应器中进行热裂解[5],反应温度为450~500 ℃,最终得到3相产品:液相产品生物油(60%~75%(w))、固相产品碳(15%~20%(w))和不可压缩气体(10%~20%(w)),产品产率最终取决于原料的种类。产物中生物油和碳是商业产品,而不可压缩气体用于循环并提供反应所需要的绝大部分热量。采用鼓泡流化床的优势是技术成熟度较高、装置易建造和操作、温度控制很好且传热性能高效。国内安徽理工大学正采用鼓泡流化床建设3个600 kg/h的示范性工厂。

图1 快速热裂解机理[4]Fig.1 The mechanism of the fast pyrolysis[4].LGA:levoglucosan;AGF:1,6-anhydro-β-D-glucofuranose;DGP:1,4:3,6-dianhydro-β-D-glucopyranose;LGO:levoglucosenone.

(2)循环流化床:循环流化床反应器具有传热速率快和停留时间短等特点,是一种生物质快速热裂解的理想反应器[6]。意大利国家电力公司与美国Ensyn公司合作在意大利建立了650 kg/h的循环流化床示范装置,Ensyn公司还在加拿大Renfrew建立了2 t/h的工业化装置[7]。

(3)旋转锥式反应器:由美国Twente大学发明的旋转锥式反应器巧妙地利用了离心力的原理,成功地将反应得到的热裂解气和固体产物分离开来[8]。该装置主要由旋转的外锥、静止的内锥和绝热密闭的外壳组成[9]。目前,荷兰生物质能源技术公司(BTG)在荷兰建立了2 t/h的旋转锥式反应器工业示范装置;2005年马来西亚批准其建立50 t/d的工业装置,BTG计划将该装置的规模扩大为120 t/d。

(4)烧蚀反应器:烧蚀反应器的设计原理和其他反应器有很大不同,其中的物料以接近熔融的相态进行反应,相对于上述裂解反应受控于颗粒间传热速率的反应器形式,烧蚀反应器对原料颗粒尺寸的要求低,可以处理 2~6.35 mm的大颗粒生物质原料,从而降低了原料预处理成本。代表工艺有德国PyTec公司运行的250 kg/h烧蚀反应器装置。

其他类型的快速热裂解反应器有引流床反应器、固定床反应器、微波反应器、真空移动床反应器和加氢裂解反应器等,这些反应器各有其优缺点。另外,由于秸秆等生物质能量密度较低且具有地域性和季节性,如果运输距离在100 km以上时,运输费用就会超出生物质能量本身的价值,因此加拿大ABRI-Tech公司开发了处理量为50~100 t/d的可移动快速热裂解装置[10]。

快速热裂解技术的关键在于反应器,由于研究机构相互之间的知识产权保护,不可避免地存在重复设计和发明,因此在过去的十多年中该项研究发展较为缓慢[11]。

2.3.5 搅拌速率 搅拌速率会引起溶液反应浓度差而导致质子化转移,同时也能减少局部温度过高降低重排几率。一般不会影响合成的产率,但会使反应得到产品外观和整体性能有所差异。实验长链烯基A和有机胺B比例为1∶1.2,反应温度控制在25℃,反应时间6h,催化剂比例为0.25%,实验结果见图7。

2 快速热裂解生物油的利用途径及其升级优化

快速热裂解生物油的提质有多种途径,其中比较有前景的是加氢提质和催化裂解脱氧工艺,两者有一定的相似之处,均是生物质原料经过一步裂解处理得到含氧化合物后,再进一步脱氧得到烷烃产物。不同之处主要在脱氧过程,前者多数采用基于Ni和Mo等元素的加氢催化剂,以加氢脱氧和加氢饱和反应为主,基本不发生裂解反应,得到较长碳链的饱和烃类产物;后者采用ZSM-5等沸石类催化剂,通过催化裂解反应使氧原子以CO,CO2,H2O的形式脱除,同时长碳链裂解成短碳链,产物中含有比前者更大量的不饱和烃类,且ZSM-5沸石催化剂在催化裂解过程中很容易结焦失活,难以通过改变反应条件来延长催化剂的寿命。所以本文主要探讨加氢提质工艺。

快速热裂解生物油的后处理目前仍是难以解决的问题。虽然从秸秆出发制备生物油已经实现了示范性产业化,但生物油的加氢处理仍处于实验室研究阶段。通常认为,比较有前景的处理方法是对生物油进行加氢脱氧处理,但反应条件苛刻,尤其对于催化剂有很高的要求,因为反应所需的多孔催化剂要承受20 MPa、300~500 ℃的反应条件,且反应生成大量的水,这对催化剂的水热稳定性有很高的要求。目前相比于已经基本工业化的快速热裂解工艺,加氢脱氧后处理工艺最多处于中试阶段,大部分研究仍处于实验室阶段。

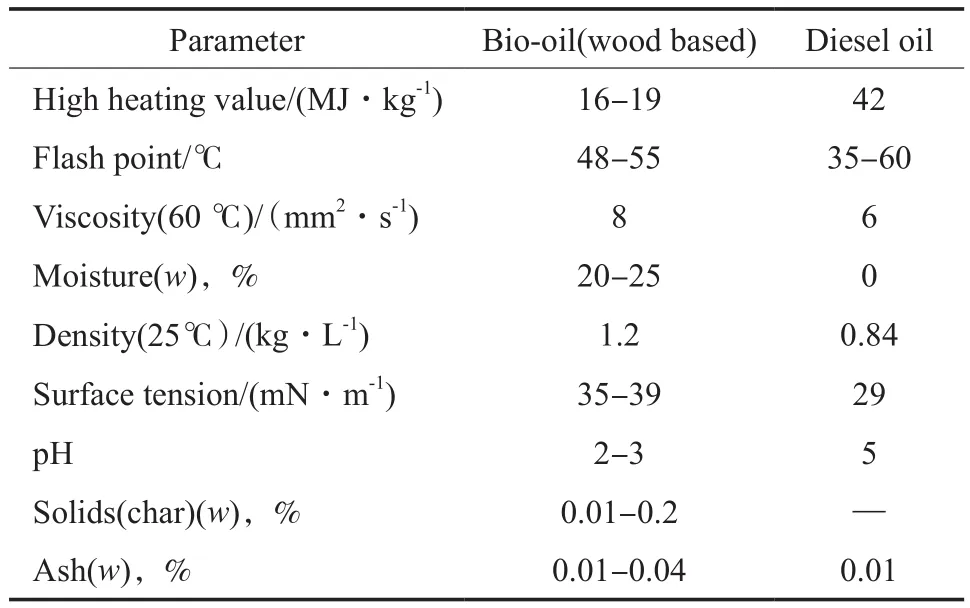

快速热裂解所得的液相产品——生物油,是深棕色自由流动液体燃料,其中含水量约为25%(w),如果完全除去这些水分子,生物油将不再是液态而是固态。表1是具有代表性的加拿大Dynamotive公司的生物油产品与普通柴油性质的对比,其中显著的差别是生物油的高含水量和高酸值[12]。

表1 生物油与柴油性质的对比[12]Table 1 The comparison between the properties of bio-oil and diesel oil[12]

生物油的利用途径主要包括以下3方面:(1)通过加氢等方法升级为运输燃料。采用Co-Mo或Ni-Mo等催化剂,在反应温度300~500 ℃、压力10~20 MPa、液态空速0.1~0.4 h-1的条件下进行加氢脱氧反应,通常随后再进行加氢裂解等过程进一步脱除残余的氧原子并降解大分子,得到可直接用做燃料或可用于与石化汽油和柴油混合使用的燃料。加氢脱氧工艺由于氢气消耗量很大而带来成本问题,因此该工艺通常会与重整制氢整合,利用生物油中25%~30%(w)的水溶性部分,经过重整可制备氢气[13-15],有效降低加氢脱氧和加氢裂解等工艺的成本。(2)制备化学试剂。木质纤维素生物质快速热裂解得到的生物油中检测出300种以上的化合物,并且几乎每种单一化合物的含量都很低以至于分离出单个化合物的可能性很低也不经济[16](目前只有Red Arrow公司和RTI公司[17-18]通过结晶分离出单一组分乙醇醛,乙醇醛是生物油中单一组分中除水之外含量最高的),所以只能通过某一类化合物的特殊反应而加以应用,如羧酸和酚类易与石灰反应生成钙盐和酚酸盐。加拿大Dynamotive公司基于此反应生产出生物石灰,并已证明生物石灰用于捕获硫氧化物气体时比普通石灰效率提高4倍[19]。另外,水溶性部分因为含有肉褐色的低分子醛类以及带有烟熏香气的酚类组分,可通过蒸馏分离用于生产食品香料[20-21]。(3)直接作燃料。生物油作为涡轮机燃料的两个典型应用是带动发电机发电和给飞机提供动力,但为了使用生物油需要对现有涡轮机进行必要的改造[22];生物油还可作为柴油机燃料,但这通常需要通过特殊方法让生物油与石化柴油共混,如加入表面活性剂等[23-24]。

生物油的元素分析结果见表2[13]。从表2可看出,生物油的含氧量很高,接近50%(w),这显然对它的稳定性和抗腐化性等有非常不利的影响,并极大地降低了它的高热值,过低的能量密度使其不能直接用于运输燃油。另外,生物油与传统石化柴油不互溶,虽然在表面活性剂的辅助下生物油可与石化柴油形成乳化混合液(如加拿大Canmet公司可将5%~30%(w)的生物油溶于柴油中[25],意大利佛罗伦萨大学调混了含10%~90%(w)生物油的柴油乳化混合液),但得到的混合液给下一步的FCC过程带来很大困难。而生物油的加氢精制油与传统石化粗油共混、共炼已进行过试验并取得了成功,因此生物油进一步脱水、脱氧,使其升级提质是十分必要的。

表2 生物油的元素分析结果[13]Table 2 The ultimate analysis result of bio-oil[13]

3 模型化合物及实际体系的加氢脱氧升级研究

国际能源机构生物能源项目34(IEA Bioenergy Task 34)是专门针对木质纤维素生物质转化的合作研究项目,合作组织称为Pyrolysis Network(PyNe),其成员包括美国西北太平洋国家实验室(PNNL)、英国阿斯顿大学生物能源研究组(BERG)、芬兰国家技术研究中心(VTT)和加拿大自然资源部的Canmet Energy研究中心等。

1979年随着世界上第一个木质纤维素生物质水热液化制备生物油的小试装置建成,生物油升级处理的研究也由此正式展开。从1979年持续至今,PNNL的Elliot[26-27]一直对生物油加氢脱氧处理进行广泛的研究,从愈创木酚、乙酸和糠醛等模型化合物的加氢脱氧规律开始探索,之后分别研究了水热液化生物油及快速热裂解生物油的加氢脱氧,相对而言,后者中的氧原子更难被脱除,因此得到相对不稳定的脱氧产品,进一步制备可商用的汽油产品所需的加氢处理要求也更高[12]。

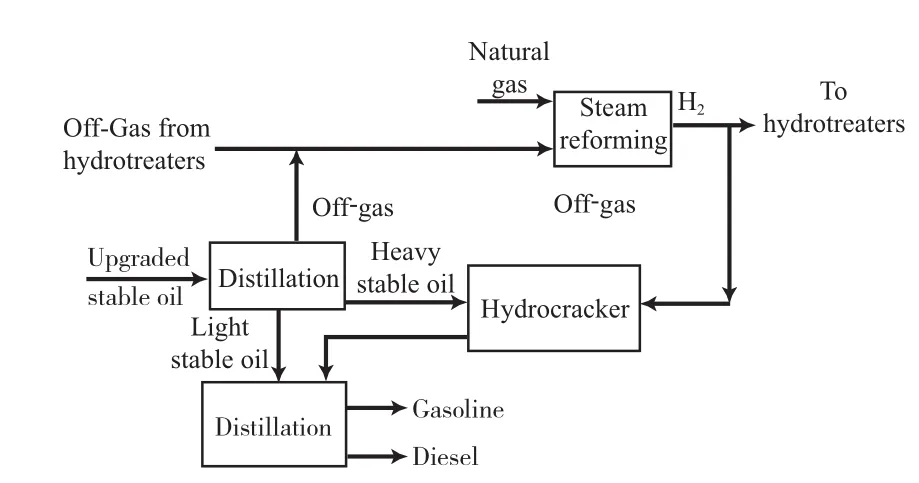

PNNL研究小组的研究包括两步。第一步,先对不同种类原料制得的生物油进行长达102 h的加氢脱氧实验考察[28]。实验结果表明,原料种类对加氢脱氧产物的产率、氢耗和放热反应的相对强度都没有明显影响;对于不同的纤维素原料,快速热裂解产出的生物油组成很相似。加氢过程的工艺参数对实验结果有一定的影响,如温度升高, 气体产率增加,油品产率降低,同时氢耗增加;在加氢脱氧过程中,反应温度约为340 ℃时,所得油品的含氧量最低;增大空速使脱氧率下降而氢耗也有所下降,实验结果表明,在高空速(液态空速0.25 h-1)下含氧化合物是通过裂解为气体流失掉的,而不是通过加氢脱氧进入产品中。第二步,油相产品(通常是第一步产品经过蒸馏分离出的重组分,轻组分将和第二步加氢裂解产品混合共同蒸馏得到汽油和柴油[29])进行加氢裂解(反应温度405 ℃、压力10.34 MPa、液态空速0.2 h-1),催化剂为传统的加氢裂解催化剂,最终产品的含氧量为0.3%~0.8%(w)[28]。

以单体烃和烃混合物为例研究加氢裂解过程的化学原理时曾证明,加氢裂解时发生的反应包含烷烃及环烷烃的氢解、烷基(多环)环状化合物的加氢脱烷基化、芳烃加氢、杂原子有机化合物的氢解等[30]。实验采用的催化剂由UOP公司提供,在进行的一系列加氢裂解实验中,并未产生积碳,反应器也未出现明显的压降。裂解产物绝大部分是烃类,而其中大多数是环烃类(环烷烃及芳香烃),不可识别组分是更高相对分子质量的物质,而且有可能这些物质大多数都是含氧化合物。图2为PNNL提出的生物油加氢脱氧的完整工艺流程。

图2 PNNL的生物油加氢脱氧工艺流程[29]Fig.2 The process flow of bio-oil hydrodeoxygenation(HDO) of Pacific Northwest National Laboratory(PNNL)[29].

PNNL研究小组随后基于上述实验结果进行了经济性分析,认为该过程具有一定的经济竞争力[31],并基于实验数据模拟设计了干质纤维素原料加工量为1 kt/d的装置,即每年生产7.6×107gal(1 gal=3.8 L)汽油和柴油的装置[29]。

BERG重点研究了快速热裂解工艺,详细考察了温度热效应等对产品组成的影响,通过快速裂解-气质联用检测了400~800 ℃下木质素的裂解产物[32],并分别考察了从阔叶木中提取的纤维素和半纤维素的热力性能[33]。该研究组还研究了生物油直接与石化柴油进行乳化共混,并在柴油机中进行了实际测试[23-24],所使用的乳化剂为一种高聚物活性剂和一种短链添加剂的混合物[34],该方法可以调制5%~75%(w)的生物油-柴油混合燃料。实验结果表明,乳化混合燃料比粗生物油(BCO)更稳定,乳化剂的浓度越高,乳化混合燃料的黏度和稳定性越高,BCO浓度的增加也会增加混合燃料的黏度。调制混合燃料需要用新鲜的生物油,也就是刚生成不久的生物油,因为经过一定时间老化的生物油会使调制难度加大并降低混合燃料的稳定性。他们还对快速热裂解生物质转化途径做了技术经济分析[35]及理论模型分析[36-37],包括采用计算流体力学软件模拟生物质在流化床反应器中的快速热裂解。

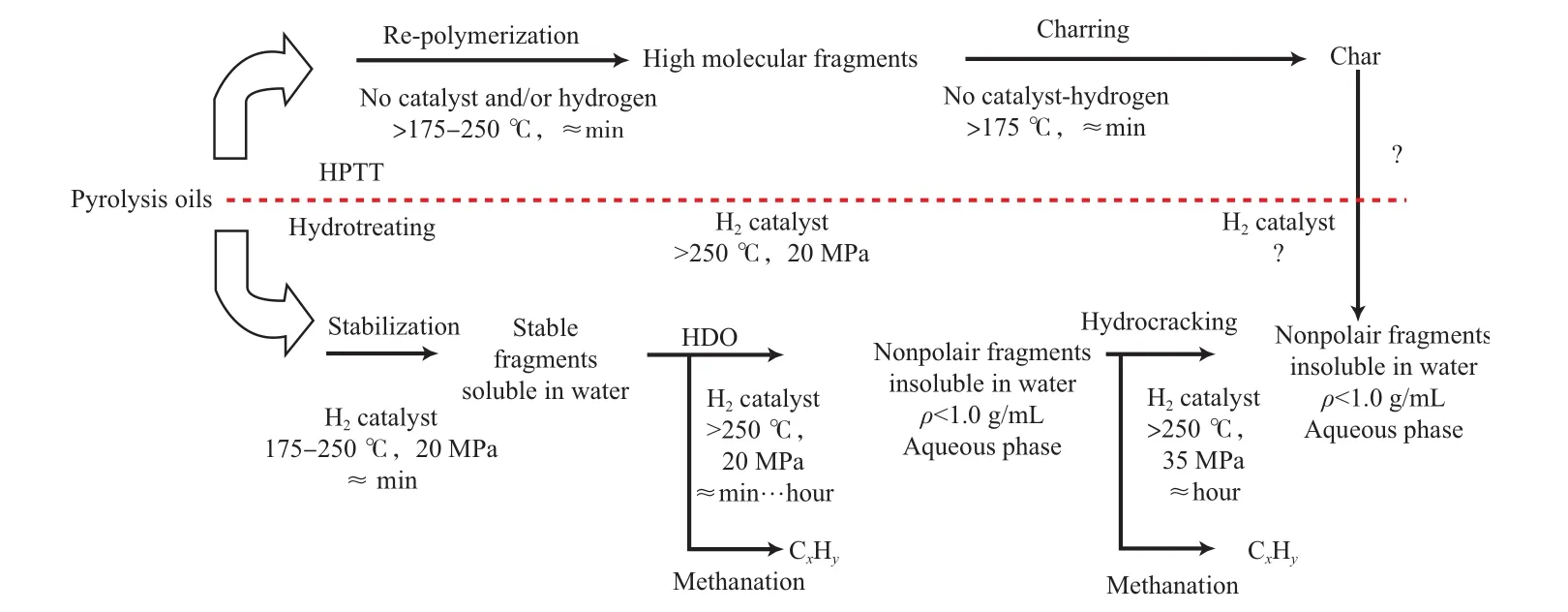

VTT对快速热裂解及加氢精制等过程的机理进行了深入研究,结合溶剂萃取分离法和气相色谱-质量选择联合检测法(GC-MSD)、毛细管电泳(CE)和核磁共振(包括1H NMR,13C NMR,31P NMR等)等表征手段定性、定量分析了加氢精制反应前后物质的组成及其变化[38],并以此提出当温度上升到250 ℃时(在氢气及催化剂存在的条件下),同时发生的并行反应有加氢反应、脱羧反应(产生CO2)及重聚合反应(产生水分子),并且重聚合反应速率(反应几分钟就可结束)比加氢反应速率(反应数十分钟)更快,重聚合反应最终导致积碳的产生[39]。为表征加氢效果,研究人员关注过程的质量衡算以及产品的表观形貌、密度、含氧量、H/C原子比及O/C原子比等。图3为VTT依据实验结果提出的加氢处理反应路径,大致分为3个步骤:第一步稳定化;第二步加氢脱氧;第三步加氢裂解。与PNNL不同,VTT采用的主要催化剂为球形Ru/C催化剂。裂解油的重时空速为5~10 h-1,氢气流量为1~3 mL/min,各步的温度和压力等条件如图3所示,第三步后得到的产品油相含氧量为14.2%(w),含水量为3.5%(w)。

加拿大自然资源部的Canmet Energy研究中心更注重生物能源技术的应用,目前正在与Ensyn公司和Brais Malouin and Associates公司合作,目标是用生物油代替工业生产中用于锅炉的天然气燃料。

美国天然气技术研究所提出采用加氢裂解和加氢转化耦合技术(IH2技术)直接制取汽油,通过催化加氢裂解步骤可以以水和碳氧化物的形式脱除原料中90%以上的氧原子[40]。

国内华东理工大学在压力釜中采用Co-Mo-P催化剂进行生物油的加氢脱氧研究,考察了反应条件对加氢处理效果的影响,尤其是对液相油品产率的影响,并得出最佳反应条件:以四氢化萘为生物油溶剂、反应温度360 ℃、氢气压力2 MPa、反应时间30 min,此条件下转化率可接近80%,脱氧率为58.8%[41-42]。

中国科学院广州能源研究所[43-44]在250 mL压力釜中采用MoNi/γ-Al2O3催化剂,在373 K、氢气压力3 MPa下进行模型化合物乙酸及生物油的加氢反应,其中乙酸最高转化率为33.2%;而对于生物油的加氢反应,转化前后生物油pH由2.33升至2.77,热值从13.96 MJ/kg升至14.17 MJ/kg。

图3 VTT生物油加氢处理反应路径[38]Fig.3 The process flow of bio-oil hydrotreating of Vélo Tout Terrain(VTT)[38].

湘潭大学制备了La-Ni-Mo-B非晶态催化剂,以4-甲基苯酚为探针研究了该催化剂的加氢脱氧性能,275 ℃下4-甲基苯酚的加氢脱氧转化率达到97%[45-46];采用Co-Mo-B催化剂,以苯酚和安息香醛等为模型化合物,加氢脱氧转化率均能达到100%[47]。

浙江大学采用分子蒸馏设备对流化床快速热裂解试验装置所产的生物油进行预分离,得到的轻馏分在固定床加氢微反装置上进行催化加氢精制研究(催化剂为Ru/γ-Al2O3),主要按醇、醛、酚和酮的类别关注加氢前后的产品分布变化,以此阐述加氢反应途径[48]。

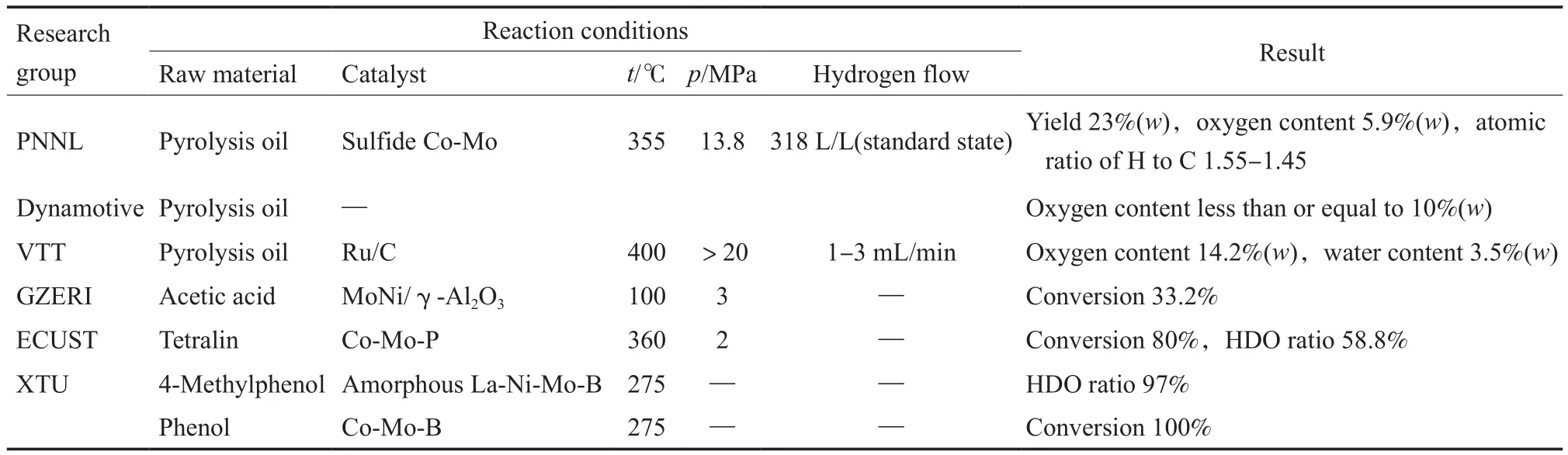

由于生物油的高含氧量和高含水量给催化过程尤其是催化剂带来很大困难,研究者提出将生物油与柴油混合,以降低加氢系统中原料的氧浓度。van Ngoc等[49]以愈创木酚为生物油模型化合物与柴油混合,以探索混合加氢处理的可行性。Graça等[50]以醋酸、羟基丙酮和苯酚等为模型化合物与标准柴油混合进行FCC,得到了更高的转化率以及液相产率并降低了积碳。如果应用于生物油,上述研究结果不一定具有代表性,因为生物油不像模型化合物一样可直接与柴油互溶,为了达到互溶而引入表面活性剂很可能对实验结果产生影响。各研究机构的加氢脱氧反应条件及实验结果见表3。

表3 各研究机构的加氢脱氧反应条件及实验结果Table 3 The HDO reaction conditions and results of research groups

4 工业化进展及各国政策

美国UOP公司和美国可再生燃料技术生产商Ensyn公司日前已经合资组建了名为Envergent的可再生燃料技术公司,该公司宣称其基于生物质快速热裂解的汽油和柴油将于2012—2013年商业化[51-52]。Envergent公司采用了其RTP™(Rapid Thermal Processing)技术,其中快速热裂解过程采用移动床反应器,生物油升级处理采用非常类似于传统FCC过程的工艺。Envergent公司称其产品能直接代替现有燃料而无需与柴油等石化燃料调制混合使用。

目前世界多数重要国家,尤其是国土面积相对较大的国家都在致力于生物质能源的研究,如美国、加拿大、澳大利亚、巴西和芬兰等。2011年1月美国农业部和能源部宣布对5个先进生物燃料项目提供共计6.45亿美元的贷款,并于2011年5月5日在华盛顿宣布了额度为4 700万美元的生物油精炼项目资助计划,共有8个研发项目从300项申请中脱颖而出获得资助。其中,Exelus公司(518.5万美元)将致力于能源作物的育种工作。堪萨斯州立大学研究中心(563.6万美元)将建设示范工厂,验证一种新型可持续催化工艺生产先进生物燃料、工业化学品和化学品中间体等不同产品的效果。Cellana公司(552.1万美元)将对几种不同藻类进行研究,并估计藻类蛋白的营养价值和替代大豆蛋白的可能性,据估计,每生产1 kg海藻油会产生2 kg海藻蛋白质和碳水化合物。美国林务局洛杉矶研究站(530.9万美元)将开发一个集生物质原料生产、物流、转化、分配和最终使用为一体的综合工艺,并在现有的森林工业设施中使用先进的转化技术[53-54]。美国能源部在2011年6月10日又宣布将投资3 600万美元资助Virent,General Atomics,Genomatica等6家公司的生物质能项目,促进可直接使用的生物燃料及高附加值生物基化学品生产技术的提高[55]。

2011年澳大利亚联邦科学与工业研究组织发布了题为《可持续航空燃料发展路线》的报告,提出了澳大利亚-新西兰航空燃料发展计划:2012年建立航空燃料供应链,评估罕用生物质资源的发展潜力;2013年建设商业化精炼设备,发展低成本的木质纤维素精炼工艺,扩大生物质生产规模,确定工厂选址;2015年,生物航空燃料占航空燃料总量的1%,建设第一代商业化生物航空燃料炼制设备;2020年,生物质航空燃料占航空燃料总量的5%,建设第二代商业化生物航空燃料炼制设备[56]。

5 能效和经济性分析

5.1 能效及质量衡算

国际航空运输协会的研究者计算对比了第二代生物质转化技术的能效(即产物的高热值除以反应物原料热值与反应过程输入能量之和),其中加氢脱氧技术的能效为65.46%,相比之下燃料乙醇技术的能效为61.42%,虽然由生物质制备甲醇的能效达到79.99%,但甲醇的能量密度过低使其应用有很大的局限性[2]。Wright[57]对由快速热裂解至加氢处理的完整工艺作出了技术经济性评价,采用水溶性部分裂解产物进行重整制氢耦合工艺的能效为36%,而直接购买氢气整个工艺的能效为50%(计算中包含输入氢气的能量)。UOP公司的计算结果表明,每吨生物质快速热裂解后再通过加氢工艺可以生产出389.2~457.2 kg乙醇,相比之下纤维素乙醇工艺只能得到194.6~200.8 kg乙醇。

5.2 经济性分析

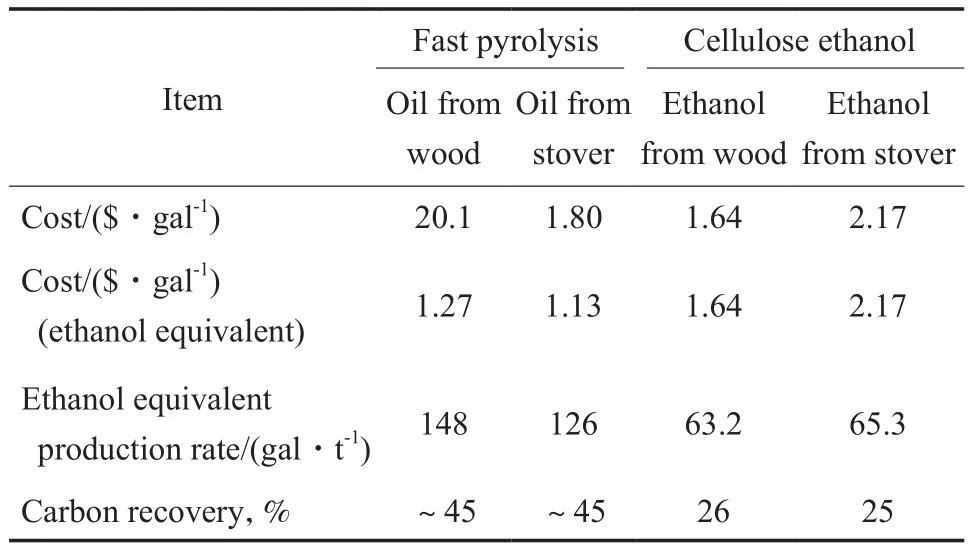

二氧化碳减排、社会经济收益、过剩农田的重新利用以及能源独立是制备生物燃料的有利驱动力,但原油价格、通胀、地域经济成本和劳动力供给都能显著影响其经济可行性,所以过于细致地针对工艺过程探讨其经济性意义不大[58],因此应就地区进行技术经济学分析。Wright[57]计算出快速热裂解加氢工艺生产出的燃油价格为每gal汽油当量3.09美元(整合重整制氢工艺)和2.11美元(直接购买氢气),计算同期对应的北美汽油平均价格为2.65美元/gal。根据Holmgren等的计算结果(如表4所示),由木材和稻草通过热化学法制备液体燃料的成本分别为每gal乙醇当量1.27,1.13美元,而同期对应的每gal乙醇价格为1.662美元[59]。采用上述两种原料通过快速热裂解工艺,每吨生物质可产出148,126 gal当量乙醇,而通过生物发酵法只能分别产出63.2,65.3 gal纤维素乙醇,且前者的碳回收率为45%,而后者仅为25%~26%。

表4 快速热裂解及纤维素乙醇工艺成本估算及当量产率Table 4 The cost estimates and equivalent production rates of fast pyrolysis and cellulose ethanol process

6 结语

生物质能源是目前最重要的可再生资源之一,具有替代石化能源的潜力,快速热裂解与加氢脱氧组合工艺的能效为65.46%,相比之下燃料乙醇技术的能效为61.42%,且碳回收率前者为45%,而后者仅为25%~26%。快速热裂解与加氢脱氧组合工艺得到的产物只含碳、氢元素和少量的氧元素,可以与当前的石油炼制工艺很好地结合,因此具有广阔的应用前景。2010年我国累计进口原油239 Mt,原油对外依存度达53.8%,积极研究生物质能源的利用技术具有非常重要的意义。虽然我国在植物生物质能源开发方面取得了成绩,但技术水平与发达国家相比仍存在较大差距,新技术开发投入不足,利用技术单一,收集手段落后,生物质能利用工程的规模很小,一些关键技术问题目前还未能最终解决。

[1] 中华人民共和国农业部科技教育司. 全国农作物秸秆资源调查与评价报告[M]. 北京:农业部科技教育司,2010:2 - 4.

[2] IATA. 2nd Generation Biomass Conversion Efficiency[R]. Montreal:IATA,2010:2.

[3] 王伟文,冯小芹,段继海,等. 秸秆生物质热裂解技术的研究进展[J]. 中国农学通报,2011,27(6):355 - 361.

[4] Yu Chuanlin,Joungmo C,Geoffrey A,et al. Kinetics and Mechanism of Cellulose Pyrolysis[J].J Phys Chem C,2009,113(46):20097 - 20107.

[5] Dynamotive Energy Systems Corporation. Industrial Fuels[EB/ OL]. (2011-05-19)[2011-07-01]. http://www.dynamotive. com/.

[6] Bridgwater A V. Progress in Thermochemical Biomass Conversion[M]. Birmingham:Blackwell Science Ltd,2001:1259 - 1268.

[7] Muller S. PyNe Newsletter 27[EB/OL]. (2010-11-19)[2011-07-01]. http://www.pyne.co.uk.

[8] Sascha R A K,Wang Xiaoquan,Wolter P,et al. Biomass Pyrolysis in a Fluidized Bed Reactor:Part 1[J].Ind Eng Chem Res,2005,44(23):8773 - 8785.

[9] 姜年勇,王述洋,刘世锋. 生物质快速热解装置主反应器的研究现状[J]. 林业机械与木工设备,2006(8):21 - 23.

[10] Peter F. PyNe Newsletter 28[EB/OL]. (2010-12-19)[2011-07-01]. http://www.pyne.co.uk.

[11] Bridgwater A V. Review of Fast Pyrolysis of Biomass and Product Upgrading[J].Biomass Bioenergy,2011,57(11):89.

[12] Dynamotive Energy Systems Corporation. The Bio Oil Information Book[M]. British Columbia:Dynamotive Energy Systems Corporation,2006:1 - 10.

[13] Huber G D J. An Overview of Aqueous-Phase Catalytic Processes for Production of Hydrogen and Alkanes in a Biorefinery[J].Catal Today,2006,111(1/2):119 - 132.

[14] Pan Yue,Wang Zhaoxiang,Tao Kan,et al. Hydrogen Production by Catalytic Steam Reforming of Bio-Oil,Naphtha and CH4over C12A7-Mg Catalyst[J].Chin J Chem Phys,2006(3):190 - 192.

[15] Wang Dingneng,Czernik S,Montane D. Biomass to Hydrogen via Fast Pyrolysis and Catalytic Steam Reforming of the Pyrolysis Oil or Its Fractions[J].Ind Eng Chem Res,1997,36(5):1507 - 1518.

[16] Czernik S, Bridgwater A V. Overview of Applications of Biomass Fast Pyrolysis Oil[J].Energy Fuels,2004,18(2):590 - 598.

[17] Resource Transforms International Ltd. Production of Glycolalde-Hyde by Hydrous Thermolysis of Sugars:US,7094932[P]. 2006-03-01.

[18] Red Arrow Products Company Inc. Process for Producing Hydroxy-Acetaldehyde:US,5393542[P]. 1995-03-05.

[19] Dynamotive Corporation. Acid Emission Reduction:US,5458803[P]. 1995-06-09.

[20] Underwood G. Commercialization of Fast Pyrolysis Products[R]//Hogan E,Grassi G,eds. Progress in Biomass Thermal Processing. Birmingham:CPL Press,1992:226 - 228.

[21] Ensyn Engineering Associates Inc. Methods of Using Fast Pyrolysis Liquids as Liquid Smoke:US,4876108[P]. 1989-07-08.

[22] Moses C. Fuel-Specification Considerations for Biomass Liquids[C]//Proceedings of Biomass Pyrolysis Oil Properties and Combustion Meeting. Estes Park:NREL,1994:362 - 382.

[23] Chiaramonti D. Development of Emulsions from Biomass Pyrolysis Liquid and Diesel and Their Use in Engines:Part 1. Emulsion Production[J].Biomass Bioenergy,2003,25(1):85 - 99.

[24] Chiaramonti D. Development of Emulsions from Biomass Pyrolysis Liquid and Diesel and Their Use in Engines:Part 2. Tests in Diesel Engines[J].Biomass Bioenergy,2003,25(1):101 - 111.

[25] Natural Resources Canada. Pyrolysis Liquid-in-Diesel Oil Microemulsions:US,5820640[P]. 1998-08-09.

[26] Elliott D. Hydrodeoxygeneation of Phenolic Components of Wood Drived Oil[J].J Am Chem Soc,1983(28):667 - 674.

[27] Elliott D. Catalytic Hydroprocessing of Chemical Models for Bio-Oil[J].Energy Fuels,2009,23(2):631 - 637.

[28] Elliott D. Catalytic Hydroprocessing of Biomass Fast Pyrolysis Bio-Oil to Produce Hydrocarbon Products[J].Environ Prog Sustain Energy,2009,28(3):441 - 449.

[29] Jones S B,Holladay J E,Elliott D C,et al. Production of Gasoline and Diesel from Biomass via Fast Pyrolysis,Hydrotreating and Hydrocracking:A Design Case[M]. Washington:PNNL,2009:22 - 23.

[30] 阿里耶夫. 炼油工业加氢催化剂[M]. 北京:中国石化出版社,1993:30.

[31] Holmgren J,Marinangeli R. Consider Upgrading Pyrolysis Oils into Renewable Fuels[J].Hydrocarbon Process,2008,87(9):95 - 103.

[32] Jiang Guozhan,Daniel J,Bridgwater A V. Effect of the Tem-perature on the Composition of Lignin Pyrolysis Products[J].Energy Fuels,2010,24(8):4470 - 4475.

[33] Shen D K,Gu S,Bridgwater A V. The Thermal Performance of the Polysaccharides Extracted from Hardwood: Cellulose and Hemicellulose[J].Carbohydr Polym,2010,82(1):39 - 45.

[34] Interuniversitario Per Sviluppo Dei Sistemi Grande Interfase. Engine Fuels Consisting of an Emulsion Comprising Mineral and/or Natural Oils:PCT,1999/004607[P]. 1999-12-12.

[35] Bridgwater A V. A Techno-Economic Comparison of Power Production by Biomass Fast Pyrolysis with Gasification and Combustion[J].Renew Sustain Energy Rev,2002,6(3):181 - 248.

[36] Papadikis K,Gu S,Bridgwater A V. A CFD Approach on the Effect of Particle Size on Char Entrainment in Bubbling Fluidised Bed Reactors[J].Biomass Bioenergy,2010,34(1):21 - 29.

[37] Papadikis K,Gu S,Bridgwater A V. CFD Modelling of the Fast Pyrolysis of Biomass in Fluidised Bed Reactors:Modelling the Impact of Biomass Shrinkage[J].Chem Eng J,2009,149(1/3):417 - 427.

[38] Oasmaa A. Characterization of Hydrotreated Fast Pyrolysis Liquids[J].Energy Fuels,2010,24(9):5264 - 5272.

[39] Oasmaa A. Stabilization of Biomass-Derived Pyrolysis Oils[J].J Chem Technol Biotechnol,2010,85(5):674 - 686.

[40] Terry M,Larry F,Martin L. Integrated Hydropyrolysis and Hydroconversion Process for Production of Gasoline and Diesel Fuel from Biomass[J].AIChE J,2009,24(9):1 - 10.

[41] Zhang Suping. Upgrading of Liquid Fuel from the Pyrolysis of Biomass[J].Bioresour Technol,2005,96(5):545 - 550.

[42] Zhang Suping. Study of Hydrodeoxygenation of Bio-Oil from the Fast Pyrolysis of Biomass[J].Energy Sources,2003,25(1):57 - 65.

[43] Xu Ying,Wang Tiejun,Ma Longlong. Upgrading of the Liquid Fuel from Fast Pyrolysis of Biomass over MoNi/γ-Al2O3Catalysts[J].Appl Energy,2010,87(9):2886 - 2891.

[44] Zhang Qi,Chang Jie,Wang Tiejun. Upgrading Bio-Oil over Different Solid Catalysts[J].Energy Fuels,2006,20(6):2717 - 2720.

[45] 王威燕,杨运泉,罗和安,等. La-Ni-Mo-B非晶态催化剂的制备、加氢脱氧性能及失活研究[J]. 燃料化学学报,2011,39(5):367 - 372.

[46] 胡韬,杨运泉,王威燕,等. La-Ni-Mo-B非晶态催化剂高温催化苯酚加氢脱氧及失活性能[J]. 化工进展,2010,29(12):2309 - 2314.

[47] Wang Weiyan,Yang Yunquan,Luo Hean. Amorphous Co-Mo-B Catalyst with High Activity for the Hydrodeoxygenation of Bio-Oil[J].Catal Commun,2011(12):436 - 440.

[48] 姚燕,王树荣,骆仲泱,等. 生物油轻质馏分加氢试验研究[J]. 工程热物理学报,2008,29(4):715 - 719.

[49] van Ngoc B, Guy T, Dorothe L, et al. Co-Processing of Pyrolysis Bio-Oils and Gas Oil for New Generation of Bio-Fuels:Hydrodeoxygenation of Guaiacol and SRGO Mixed Feed[J].Catal Today,2009,143(1/2):172 - 178.

[50] Graça I,Ramoa R,Cerqueira H S. Catalytic Cracking of Mixtures of Model Bio-Oil Compounds and Gasoil[J].Appl Catal,B,2009,90(3/4):556 - 563.

[51] Ensyn. Unique,Patented and Proprietary[EB/OL]. (2011-05-15)[2011-07-01]. http://www.ensyn.com/technology/overview/.

[52] Muller S. PyNe Newsletter 29[EB/OL]. (2011-06-19)[2011-07-01]. http://www.pyne.co.uk.

[53] United States Department of Energy. Biofuels Projects[EB/ OL]. (2011-06-12)[2011-07-01]. http://www.energy.gov/ news/10308.htm.

[54] United States Department of Energy. Biofuels Projects[EB/ OL]. (2011-05-20)[2011-07-01]. http://www.energy.gov/ news/99 91.htm.

[55] United States Department of Energy. Biofuels Projects[EB/ OL]. (2011-06-12)[2011-07-01]. http://www.energy.gov/ news/103 59.htm.

[56] CSIRO. Aviation Fuel[EB/OL]. (2011-05-12)[2011-07-01]. http://www.csiro.au.

[57] Wright M M. Techno-Economic Analysis of Biomass Fast Pyrolysis to Transportation Fuels[J].Fuel,2010,89(S1):S2 - S10.

[58] Venderbosch W P. Fast Pyrolysis Technology Development[J].Biofuels Bioprod Bioref,2010,4(2):178 - 208.

[59] 国际新能源网. 2011年7月6日美国乙醇价格统计表. (2011-07-06)[2011-07-10]. http://newenergy.in-en.com/html/ newener gy-14261426481066175.html.

Production of Liquid Fuel by Fast Pyrolysis of Lignocellulose and Its Upgrading by Hydrotreating

Wang Yujun,Mao Guitao,Luo Guangsheng

(State Key Laboratory of Chemical Engineering,Department of Chemical Engineering,Tsinghua University,Beijing 100084,China)

With the depletion of crude oil,the renewable energy sources has caught much more attention,and the first generation biofuel technology has got much complaint because of the competition with human food,thus,the second generation biomass conversion technology using straw,grass,wood as raw materials has become a more important trend. The challenge of the second generation technologies is how to remove the oxygen element from the bio-oil,and the hydrodeoxygenation is one of the most important solutions. In this paper,we review the production of bio-oil through the fast pyrolysis of lignocellulose,and the fundamental research and industrial development of bio-oil’s upgrading technology by the hydrotreating to produce biofuels with a low oxygen content. The products produced by the combination of fast pyrolysis and the hydrodeoxygenation only contain carbon,hydrogen and little oxygen,and has a very good compatibility with the refinery process of fossil oil,therefore,the combination process has the broad prospect of application.

lignocellulose;fast pyrolysis;bio-oil;hydrotreating;upgrading;second generation biofuel

1000 - 8144(2012)04 - 0377 - 09

TQ 51

A

2011 - 09 - 01;[修改稿日期]2011 - 12 - 20。

王玉军(1973—),男,河北省正定县人,博士,副教授,电话 010 - 62773017,电邮 wangyujun@tsinghua.edu.cn。

国家自然科学基金项目(20976096)。

(编辑 王 萍)