盐酸脱除聚磷酸中砷的工艺方法研究

马 航,杨亚斌,梁雪松

(云南省化工研究院,云南昆明650228)

工业技术

盐酸脱除聚磷酸中砷的工艺方法研究

马 航,杨亚斌,梁雪松

(云南省化工研究院,云南昆明650228)

聚磷酸是一种重要的磷化工产品,可用于医药、食品、纺织、石油化工等领域。聚磷酸中常含有杂质砷,限制了其在医药、食品、饲料、电子材料等对聚磷酸纯度要求较高领域中的应用,因此亟需一种低成本、高效的脱砷方法。开发了一种使用盐酸脱除聚磷酸中砷的工艺方法,介绍了该方法的脱砷效果、反应控制情况、产品质量变化情况以及过程产生的尾气的处理情况。实验结果表明,该方法是一种有效的聚磷酸脱砷工艺方法。

聚磷酸;盐酸;脱砷方法

聚磷酸(PPA)是一种重要的磷化工产品,可用于医药、食品、纺织、石油化工等领域,且应用领域正在不断扩展。相较于普通热法磷酸和湿法磷酸,聚磷酸具有低温下不易结晶的特点、更易于储存和运输,另外,聚磷酸还具有腐蚀性较小、较好的吸水性和脱水性等特点。聚磷酸在添加足够量的水稀释后,可转化为浓度较低的普通磷酸使用。但是磷矿石中通常含有砷,因此聚磷酸都可能由磷酸或者五氧化二磷带入砷等杂质,质量分数通常为5×10-5~2×10-4,不利于聚磷酸在食品、医药、饲料、电子材料等对聚磷酸纯度要求较高的领域中的应用。因此,亟需一种能以低成本进行有效运转的脱砷方法。

目前,己知从聚磷酸中脱砷的方法有硫化物脱砷法、卤化物脱砷法、溶剂萃取法、离子交换法、五氧化二磷配制法等。但这些方法各有各的缺点,不利于实现工业化生产。2007年,云南省化工研究院开展了使用盐酸作为脱砷剂的聚磷酸脱砷探索性实验[3],但该方法同样存在砷化物难以处理、处理成本高、盐酸中含水量较高致使产品聚磷酸浓度降低等问题,未能具备工程化放大生产的可行性。笔者就盐酸脱除聚磷酸中砷的工艺进行了研究,旨在探讨该工艺应用于工业生产的可行性。

1 盐酸脱除聚磷酸中砷的实验

1.1 实验原理与实验装置

向聚磷酸中加入盐酸,可使聚磷酸中的砷与盐酸中的氯化氢反应生成易挥发物质AsCl3,AsCl3在130℃时转化为气态,而聚磷酸的沸点远高于130℃,因此,通过加热蒸发,可以实现砷化物与聚磷酸的分离。该反应原理如下式:

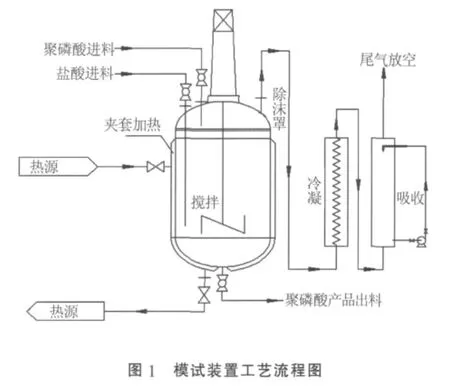

根据实验原理,模试实验使用釜式反应器,聚磷酸和盐酸在釜内反应,釜体设有夹套加热,通过夹套加热将反应后物料加热至130℃以上,使AsCl3以气体逸出,并通过两级尾气吸收装置将其捕集,产品通过釜体底部的放料口放出,装置工艺流程图见图1。

1.2 常温加料预混实验

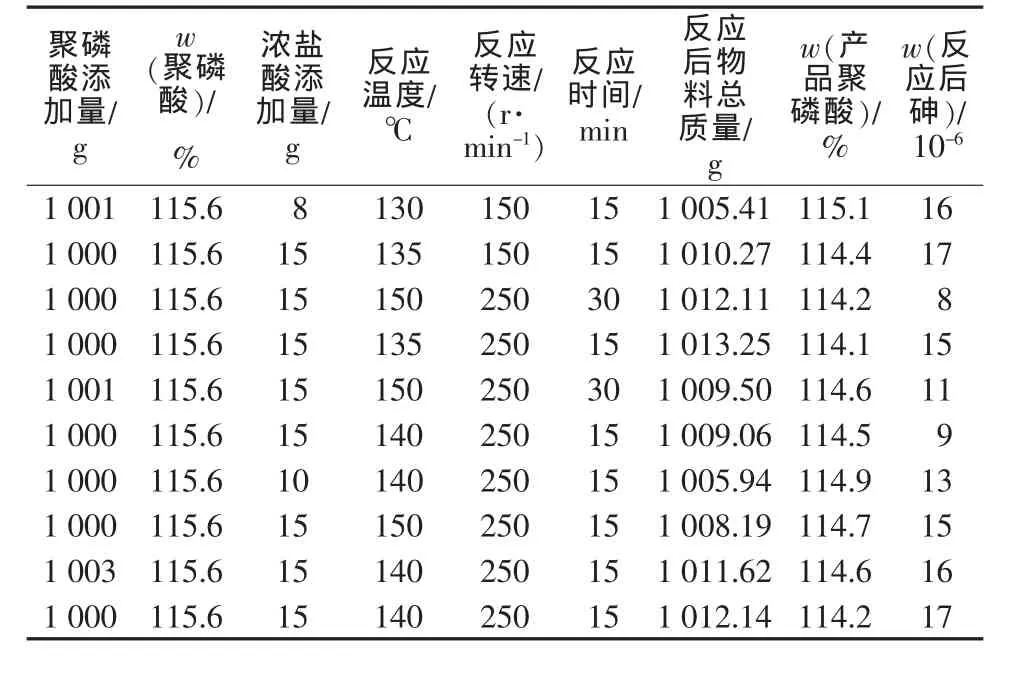

在常温下,先向釜内加入一定量的盐酸,再加入对应量的聚磷酸,在一定搅拌速度下,反应一定时间后,将釜内物料加热至130℃以上蒸发一定时间后,从底部收集聚磷酸产品,并从尾气吸收装置中捕集砷化物。常温加料实验条件及样品分析结果见表1。

表1 常温加料实验条件及样品分析结果

由表1可见,采用常温加料预混的方式,可以将聚磷酸中的砷含量(质量分数)由6×10-5脱至8× 10-6~1.7×10-5,脱砷效果较好。从实验现象来看,由于在常温下对2种物料预混,盐酸在经聚磷酸脱水后产生HCl气体,由于聚磷酸黏度很大,这些HCl气体在聚磷酸内部形成小气泡,均匀缓慢扩散,并进行反应。当温度逐渐升高时,聚磷酸黏度不断下降,气泡逐渐脱离聚磷酸,将反应产生的砷化物气体和未反应的HCl气体从聚磷酸中带出,最终得到低砷聚磷酸产品。由于盐酸中含有大量水,其中大部分水会被聚磷酸吸收,从而导致低砷聚磷酸产品浓度下降。

常温加料能够较好地脱除聚磷酸中的砷,并且反应平稳,可控性较好,但该工艺方法的缺点在于反应是间歇反应,不能够实现连续化生产。

1.3 高温加料预混实验

为解决常温加料不能实现连续化生产的问题,考虑向预热后的聚磷酸中直接加入盐酸迅速反应,同时借聚磷酸自身的高温将砷化物气化后分离出液相体系。相对于常温加料反应,由于液相无需加热,能够直接将砷化物气化分离,从而实现了连续脱砷。

因为聚磷酸为强脱水剂,在高温下与盐酸混合很有可能会出现不可控的剧烈反应,因此,实验应从较低温度开始实验,在原料聚磷酸温度为50℃、搅拌速率为180 r/min的条件下,使用蠕动泵向反应釜内添加盐酸,盐酸添加速率为86 g/min(预定加料3.5 min)。实验初始阶段反应较平稳,但在添加盐酸约1 min后,釜内压力突然迅速增大,在很短的时间内压力剧增了3倍,瞬间突破反应预设的安全范围,反应器紧急卸压。

上述现象表明釜内反应十分剧烈,在反应如此剧烈的条件下,盐酸会迅速脱水变为HCl气体并迅速散逸,这样既不利于HCl和聚磷酸有效接触、反应脱砷,也不利于尾气的平稳吸收,同时,在酸温较高的条件下可能会由于反应过于剧烈造成安全事故。

在高温加料实验中发现,采用常温实验比例添加盐酸无法实现脱砷至1×10-5以下,甚至脱砷至2× 10-5以下也比较困难。使用高温加料的方法脱砷,需要加大盐酸添加量,而这又引发产品聚磷酸浓度进一步下降,氯离子浓度升高的问题。

综上所述,高温加料的方案存在浓度下降过大、氯离子含量升高、反应剧烈不易控制和设备材质要求较高等问题,不宜将该方法扩大到工程化生产中。

1.4 尾气吸收实验

在使用盐酸脱除聚磷酸中砷的工艺中,如何吸收处理含砷尾气成为该工艺能否实现工业化的关键。在研究初期,笔者认为尾气主要由氯化氢气体和氯化亚砷气体组成,根据气体组成及其物化性质,曾经尝试过有机溶剂、浓碱液和水等吸收剂直接吸收尾气中的砷,但根据分析结果认为这些方法效果均不佳,砷的吸收率不到1%,不能达到产业化生产的要求。

在模试实验中,根据氯化亚砷的物理性质和实验中观察到的现象判断氯化亚砷在较高温度下即可冷凝为液态油状物,因此,选择使用“冷凝+吸收”的方法将反应生成的氯化亚砷处理回收。具体方法为使用冷凝管对反应器出口气体进行冷凝,再用氢氧化钠吸收液吸收余下的尾气,在反应结束后,使用氢氧化钠溶液冲洗冷凝管壁,回收氯化亚砷。

根据实验检测结果,清洗管壁后碱液中的砷含量显著增高,但通过碱液清洗并吸收的砷仅占脱出砷的4%~10%(质量分数),不能完全吸收脱出的氯化亚砷。实验条件及分析结果见表2。

表2 尾气处理实验条件及分析结果

在实验过程中发现,氯化亚砷在酸性条件下会逐步分解为其他气态物质散逸,而这种气态物质很难被碱液吸收,因此,冷凝回收的氯化亚砷仅占总脱砷量的4%~10%(质量分数)。

综上所述,脱砷过程产生的氯化亚砷尾气难于回收,根据实验结果,最有效的吸收方式是冷凝,在多级有效冷凝的基础上,如能及时对冷凝液进行碱洗,则有可能得到较好的尾气吸收效果。

2 结论

介绍了一种使用盐酸脱除聚磷酸中砷的工艺方法及其模试实验。根据实验结果得出结论:1)向聚磷酸中添加盐酸,并将反应体系加热至130℃以上,能够将聚磷酸中的砷脱除;2)在常温下混合聚磷酸和盐酸,再对反应体系加热,能够得到良好的脱砷效果,但该工艺方法不能实现连续生产;3)在对聚磷酸预热的条件下向反应体系添加盐酸脱砷,能够实现连续化生产,但脱砷效率较低,对产品品质影响较大;4)脱砷过程产生的尾气主要成分为氯化亚砷和氯化氢气体,其中氯化亚砷较难回收,只有使用冷凝的方法能够取得相对较好的吸收效果。

[1]堀田清史,久保田冬彦.精制磷酸的方法及高纯度多磷酸:中国,1332698[P].2002-01-23.

[2]堀田清史,久保田冬彦.精制磷酸的方法:中国,1817790[P]. 2006-08-26.

[3]杨艳梅.多聚磷酸脱砷工艺探讨 [D].昆明:昆明理工大学,2008.

Method of removing arsenic from polyphosphoric acid by hydrochloric acid

Ma Hang,Yang Yabin,Liang Xuesong

(Yunnan Research Institute of Chemical Industry,Kunming 650228,China)

Polyphosphoric acid is a very important inorganic chemical product.It can be used in many industries such as medicine,food,textile,and petroleum.Polyphosphoric acid product often contains impurity arsenic,and it may make these products can not be used in medicine,food,feed,and electronic material industries for its low purity.Thus,a more economical and efficient method of removing arsenic from polyphosphoric acid is actually needed in industrial production.A new method of removing arsenic from polyphosphoric acid by adding hydrochloric acid was presented.The effectiveness of removing arsenic from polyphosphoric acid,the reaction control,the quality of products,and the tail gas treatment were introduced. Experiments showed that the method is effective.

polyphosphoric acid;hydrochloric acid;arsenic removal method

TQ126.35

A

1006-4990(2012)11-0033-03

2012-05-10

马航(1981—),男,工程师,硕士,主要从事磷化工新技术的研究开发、化工节能及循环经济研究,已公开发表文章2篇。

联系方式:mahang1981@gmail.com