铸态AZ31镁合金热压缩过程中的再结晶行为

肖 凯

(上海飞机设计院,上海200232)

铸态AZ31镁合金热压缩过程中的再结晶行为

肖 凯

(上海飞机设计院,上海200232)

利用Gleeble-1500在温度200~500℃和应变速率0.001~1s-1范围内对铸态AZ31镁合金进行热压缩实验,并对动态再结晶行为进行研究。基于温度-应变速率的变化规律(Zener-Hollomon参数,Z参数),分析了形变温度和应变速率对铸态AZ31镁合金组织结构的影响规律。结果表明:动态再结晶发生后,再结晶晶粒尺寸随着形变温度的降低而减小。随着Z值的增加,动态再结晶作用增强,形变组织细化。为了便于工程应用的参考,给出了相应的热加工三维图。

镁合金;动态再结晶;热变形;Z参数

镁及其合金是目前最轻的金属结构材料,具有密度低、比强度和比刚度高、阻尼减震性好、导热性好、电磁屏蔽效果佳、机加工性能优良、零件尺寸稳定、易回收等优点,在航天航空、汽车、计算机、电子、通讯和家电等行业已有多年的应用历史。近年来,随着汽车轻量化和环保要求的不断提高以及能源日趋紧张等原因激发了人们对镁及其合金的极大兴趣[1]。由于镁为密排六方结构,室温下塑性加工性能差,形变时易发生脆裂,大部分镁合金零件采用铸造成型[2]。形变条件特别是形变温度和应变速率对镁合金的塑性成形能力影响很大[3-5]。采用较高温度及低应变速率的塑性加工方法有利于镁合金制品的塑性成形。在热变形过程中,镁合金由于层错能较低,容易发生动态再结晶,而动态再结晶作为一种重要的软化和晶粒细化机制,对控制镁合金的变形组织、改善其塑性变形能力、提高力学性能具有十分重要的意义[6]。

目前,对镁合金的热变形研究主要集中在流变应力和应变速率及形变温度之间的关系上[7-10]。而关于镁合金热变形参数与动态再结晶微观组织演变之间关系的研究较少,因此,本工作利用Gleeble-1500热模拟实验机对铸态AZ31镁合金在热压缩过程中动态再结晶行为进行了研究,为制定合理的热加工工艺,有效地控制产品的组织性能,提高产品的质量提供可靠的实验支持。

1 实验条件及方法

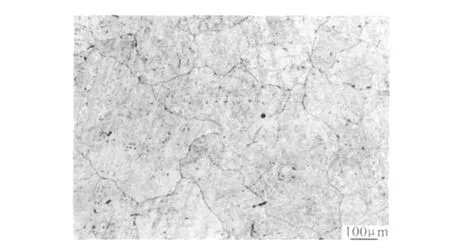

实验材料采用铸态AZ31镁合金,名义成分(质量分数)为3%Al,1%Zn,Mn≤0.2%,其余为Mg。铸态试样的平均晶粒尺寸为230μm,如图1所示。试样加工成Φ10mm×15mm的圆柱体。压缩试验在Gleeble-1500热模拟实验机上进行,实验条件为:温度为200~500℃,应变速率为0.001~1s-1。进行压缩前以5℃/s升至变形温度,保温2min消除试样内部温度梯度,在试样端面涂抹润滑剂以减小摩擦力影响。压缩结束后,对试样进行水冷,保留变形组织。压缩后的试样沿轴截面切开,表面经研磨、抛光、腐蚀处理后,用金相显微镜观察显微组织。利用截线法计算平均晶粒尺寸,数点法计算动态再结晶分数。

图1 铸态AZ31镁合金的组织Fig.1 The initial microstructure of as received as-cast AZ31alloy

2 实验结果与讨论

2.1 流变应力特征

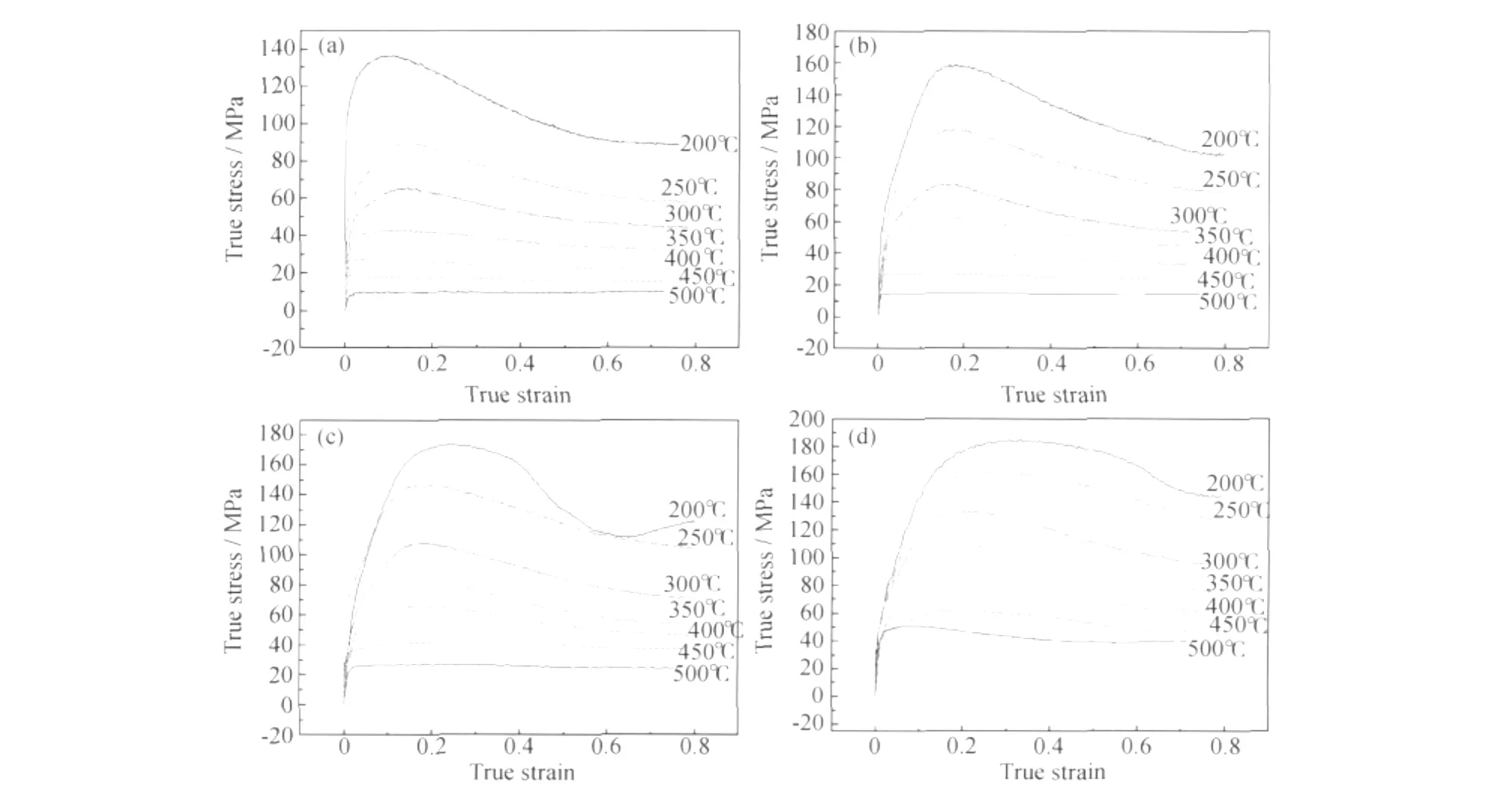

图2所示为AZ31镁合金在等应变速率、不同形变温度下压缩的应力应变曲线。从流变应力曲线可以看出镁合金的流变应力对温度的变化很敏感。镁合金在压缩变形初期表现出加工硬化,应力迅速增加到一个峰值;随着应变增加,镁合金表现出明显的软化特征,应力逐渐减小,最终达到稳态流动。应力达到峰值后曲线趋势下降的原因是镁合金在变形过程中发生了动态再结晶。镁合金较之铝等金属具有低的层错堆垛能,因此在变形初期容易发生动态再结晶,再结晶后晶粒得到细化,流变应力下降。随着变形增加,镁合金的动态再结晶软化大于加工硬化,流变应力逐渐达到一个稳定值,曲线趋于平缓。并且,热变形过程中,镁合金不同滑移系的临界分切应力随温度的变化不同,基面滑移的临界分切应力几乎不随温度改变,而柱面、棱面滑移等非基面滑移的临界分切应力随温度的升高明显下降[6],因此,随着变形温度的提高,非基面滑移系的临界切应力下降,可以启动更多的非基面滑移,导致应变硬化效应削弱,变形抗力下降[6,11]。

图2 不同应变速率下真应力-应变曲线 (a)0.001s-1;(b)0.01s-1;(c)0.1s-1;(d)1s-1Fig.2 The true stress-strain curves at different strain rates (a)0.001s-1;(b)0.01s-1;(c)0.1s-1;(d)1s-1

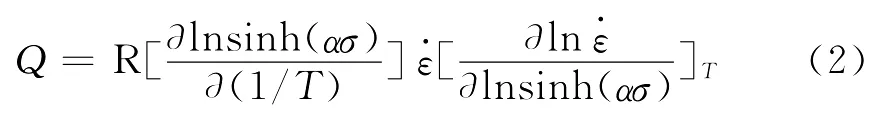

温度和应变速率对流变应力的影响可以表示为[2,11,12]:

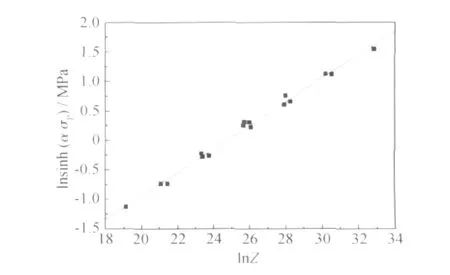

式中:A,n,α为与材料有关的常数;R为普适气体常数;T为绝对温度;σ为流变应力;Q为变形激活能;为应变速率;Z为Zener-Hollomon参数,其物理意义是温度补偿的应变速率因子,因此,Q可以表示为:根据实验数据,可以计算出Q的具体数值。此压缩实验的平均Q值为156.476kJ/mol。而且,lnsinh(ασ)与lnZ之间的关系由图3所示,从图3中可以看出,两者之间表现出近似线性的关系。这说明AZ31镁合金的变形是个热激活过程。

2.2 微观组织演变规律

图4表示了AZ31镁合金在不同形变温度和应变速率下的金相显微组织。随着温度和应变速率的变化,再结晶晶粒尺寸和分数均发生了变化。当形变温度在200~500℃时,出现条带状的再结晶晶粒。随着形变温度的升高,再结晶晶粒变细并且再结晶分数增加。当形变温度高于450℃时,尤其在低应变速率的条件下,发生了明显的晶粒长大。

图3 Z参数与流变应力的关系Fig.3 Flow stress vs Zvalue of the as-cast AZ31alloy

图4 不同形变温度(T)和应变速率(ε·)条件下AZ31镁合金的金相组织Fig.4 Microstructure evolution at different deformation temperature and strain rate of AZ31Mg alloy

镁合金在经过塑性变形后,内部的空位、位错等结构缺陷密度增加,以及畸变能升高,使其处于热力学的不稳定高自由能状态,而且镁合金具有较低的堆垛层错能,它们为再结晶形核提供了有力的条件。随着温度的升高,位错更容易通过运动而实现重组,合金中原子热振动及扩散速率增加,位错的滑移、攀移、交滑移及位错节点脱锚比低温时更容易,因而动态再结晶的形核率增加[13,14]。在低应变速率下,能够为再结晶提供更多的时间,随着温度的升高,晶界将具有更高的迁移率,这也为动态再结晶的形核和晶粒长大提供了有利条件。因此,在高温低应变速率下,AZ31镁合金更易发生动态再结晶。

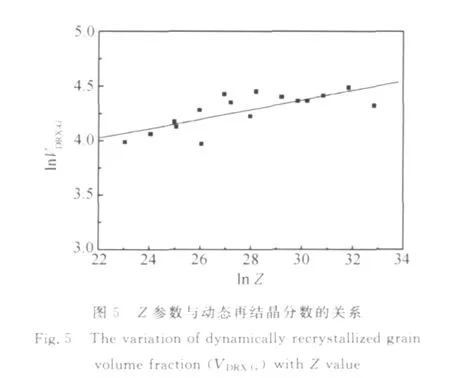

由金相分析可知,热加工过程中,成形温度和应变速率与AZ31镁合金的动态再结晶分数(VDRX-G)及晶粒尺寸(dDRX)有着紧密的联系。图5和图6分别给出了Z参数与动态再结晶分数(VDRX-G)及晶粒尺寸(dDRX)的关系:

其中B,C为常数,Z值与动态再结晶分数及晶粒尺寸的自然对数呈线性关系:较大的Z值有利于完全再结晶及其晶粒的细化。图6为热加工三维图,进一步表明平均晶粒尺寸、形变温度和应变速率的变化规律。

3 结论

(1)铸态镁合金在压缩变形中表现出动态再结晶的特征,流变应力随着温度的上升而下降,应力正弦函数的对数与Z参数的对数具有近似线性关系。

(2)动态再结晶发生后,再结晶晶粒尺寸随着温度的降低而减小。随着Z值的增加,动态再结晶作用增强,变形组织得到细化。

(3)依据热加工变形三维图(形变温度、应变速率和再结晶晶粒平均尺寸),选择合适的参数,通过塑性加工可获得组织细小致密的组织。

[1] SCHUMANN S,FRIEDRICH H.Current and future use of magnesium in the automobile industry[J].Materials Science Forum,2003,419-422:51-56.

[2] MCQUEEN H J,MYSHLAEV M,SAUERBORN M,et al.Magnesium technology[M].Warrendale:TMMMS,2000.

[3] 胡丽萍,郭领,王鹏,等.AZ31B镁合金的热压缩变形研究[J].材料热处理技术,2008,37(12):23-25.

[4] 孙付涛,陈拂晓,郭俊卿,等.铸态AZ31B镁合金热压缩流变应力[J].锻压装备与制造技术,2008,(3):73-76.

[5] 张晓华,姜巨福,罗守靖.AZ91D镁合金的热压缩变形行为[J].中国有色金属学报,2009,19(10):1720-1725.

[6] 陈振华.变形镁合金[M].北京:化学工业出版社,2005.

[7] 丁睿,蔡庆伍,魏松波.变形参数对AZ31镁合金变形抗力的影响[J].北京科技大学学报,2008,30(3):258-262.

[8] 毛建军,潘复生,陈先华,等.ZK60镁合金的热压缩变形行为[J].材料导报,2010,24(2):58-62.

[9] 胡燕辉,李建国,谭敦强,等.细晶AZ31镁合金高温压缩变形行为的研究[J].航空材料学报,2010,30(1):36-40.

[10] 张丁非,方霖,段红玲,等.ZM61镁合金的热变形行为[J].材料热处理学报,2011,32(4):25-29.

[11] AVEDESIAN M M,BAKER H.Magnesium and Magnesium Alloys,ASM Speciality Handbook[M].OH:ASM International,Metals Park,1999.

[12] TAN J C,TAN M J.Dynamic continuous recrystallization characteristics in two stage deformation of Mg-3Al-1Zn alloy sheet[J].Mater Sci Eng A,2003,339(1):124-132.

[13] HUMPHREYS F J,HATHERLY M.Recrystallization and related annealing phenomena(second edition)[M]. Oxford,UK:Pergamon,1999.

[14] Al-SAMMAN T,GOTTSTEIN G.Dynamic recrystallization during high temperature deformation of magnesium[J].Mater Sci Eng A,2008,490(3):411-420.

Recrystallization of As-cast AZ31Magnesium Alloy During High Temperature Compression

XIAO Kai

(Shanghai Aircraft Design Institute,Shanghai 200232,China)

High temperature compression tests at a temperature range of 200-500℃with various strain rates 0.001-1s-1on a conventional as-cast AZ31were carried out using a Gleeble-1500dynamic material testing machine.The effects of deformation temperature and strain rate on microstructure evolution of the as-cast AZ31magnesium alloy were analyzed by introducing temperature-compensated strain rate(Zener-Hollomon parameter,Zvalue).The results of the microstructure observations indicate that as the volume fraction of DRX grains increased,the size of DRX grain size is decreased.The mean size of the DRX grains decreases and the volume fraction of DRX grains increase with an increase of Zvalue.The three dimensional graph has been established to provide a clear guideline for forming craft selection.

magnesium alloy;dynamic recrystallization;high temperature compression;Zparameter

TG301

A

1001-4381(2012)02-0009-04

2011-07-18;

2011-11-20

肖凯(1982-),男,硕士研究生,工程师,主要从事商用飞机机体结构材料应用研究及管理,联系地址:上海市云锦路5号(200232),E-mail:xiaokai@comac.cc