SiO2f/SiO2 复合材料与TC4,Ti3Al和TiAl的钎焊

陈 波,熊华平,毛 唯,程耀永

(北京航空材料研究院 焊接及锻压工艺研究室,北京100095)

SiO2f/SiO2复合材料与TC4,Ti3Al和TiAl的钎焊

陈 波,熊华平,毛 唯,程耀永

(北京航空材料研究院 焊接及锻压工艺研究室,北京100095)

在880℃/10min规范下,采用 AgCuTi活性箔带钎料完成了SiO2f/SiO2/TC4,SiO2f/SiO2/Ti3Al和SiO2f/SiO2/TiAl三种接头的连接,每种接头界面均结合良好。接头显微组织结果表明,三种接头组织形貌较为相似,均在靠近SiO2f/SiO2母材的界面处形成了一层薄薄的扩散反应层组织,在该组织中出现了Ti和O的富集。分析认为,钎焊过程中钎料中的Ti会优先向SiO2f/SiO2母材边缘扩散,同时,金属母材中的元素在液态钎料的作用下不断向钎缝中溶解,其中一部分母材中的Ti也会向复合材料母材边缘扩散,两种不同来源的Ti共同与SiO2发生反应生成Ti-O相,根据三种接头扩散层中Ti和O的原子比例推断Ti-O相为Ti2O。三种接头的钎缝基体区主要由白色组织和灰色组织共同组成,其中白色组织中富含Ag,主要以Ag基固溶体形式存在,而灰色组织中富含Ti和Cu,二者结合生成Ti-Cu组织。

SiO2f/SiO2复合材料;AgCuTi;TC4;Ti3Al;TiAl

石英(SiO2)是一种自然界中含量极为丰富的物质,该材料具有硬度高、光透过率高,耐烧蚀性好、抗热震性能好和极低的热导率等优良特性,在半导体、光学仪器、电子、通讯等领域得到了广泛的应用。但是,该材料还存在一些缺点,如弯曲强度低、断裂韧性低、耐雨蚀能力差等。为了提高石英的力学性能并且保持其宽波段透波率,近些年来人们逐步研制出了二氧化硅纤维增强二氧化硅基体的陶瓷基复合材料(SiO2f/SiO2),该材料具备了抗热冲击性能好、高韧性、高可靠性和对裂纹等缺陷不敏感等一系列优良特性,成为了天线罩材料的理想选择之一[1-4]。

大尺寸或结构复杂的SiO2f/SiO2零件在制备过程中常常需要连接技术作为辅助工艺,这不但可以降低成本,而且可以简化制造工艺,提高成品率。关于该复合材料的连接技术报道很少,常规的连接方法包括机械连接、粘接和焊接等。机械连接虽然原理简单,但会使系统增重,满足不了一些特殊条件下的使用要求;粘接方法是一种常用的连接方法,能够满足复杂结构设计的要求,但接头耐温能力较差,难以达到陶瓷复材更高温度或更长时间的使用要求[5]。在各种焊接方法中钎焊是连接SiO2f/SiO2陶瓷复材的有效方法,但是关于该复合材料钎焊连接的相关文献报道却很少。

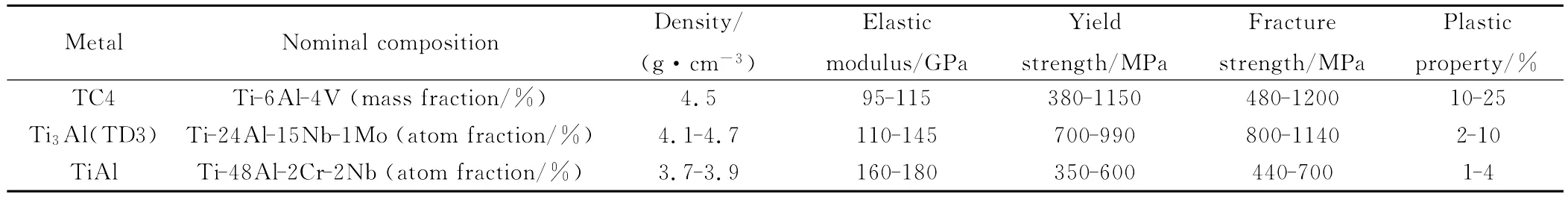

本工作将针对SiO2f/SiO2陶瓷基复合材料,研究它与钛合金、Ti3Al基合金和TiAl金属间化合物的钎焊连接。这几种被连接金属材料具有密度低,比强度高等一系列优点(见表1),可以部分取代高温合金而使系统达到减重效果,目前在飞机机身及航空发动机上得到了广泛应用。因此,研究金属与SiO2f/SiO2的连接将推动该复合材料及相应的连接技术在航空和航天领域的更广泛应用。另外,本研究选用Ag-Cu-Ti活性钎料[6,7],该钎料塑性好,能有效缓解接头中的热应力。钎焊规范选为880℃/10min,分析接头界面微观组织,阐述界面连接机理。

表1 TC4,Ti3Al和TiAl的成分及物理性能Table 1 Compositions and physical properties of TC4,Ti3Al and TiAl

1 实验方法

三维编织的SiO2f/SiO2陶瓷基复合材料的微观组织如图1所示,该材料原始状态为120mm×16mm×6mm的长条,采用手工锯的方法将其裁成10mm×16mm×6mm的试块,被焊面为10mm×16mm的大表面。将被焊的TC4,Ti3Al和TiAl三种金属分别加工成10mm×16mm×2mm的试片,其中试片的大表面分别依次经200#,400#和800#砂纸打磨。钎料选择轧制AgCuTi箔带,其厚度为50μm。装配之前需将被焊母材和钎料置于丙酮中进行超声清洗,去除表面油污,之后吹干待用。为了保证钎料量充分,陶瓷复材与金属之间预置2层钎料。将装配好的样品放置在真空炉中以10℃/min的加热速率升温,加热至880℃并保温10min,热态真空度介于1.0×10-2Pa和4.0×10-3Pa之间,保温结束后以5℃/min的冷却速率冷却至400℃,再随炉冷却到室温。

图1 SiO2f/SiO2陶瓷基复合材料的显微组织照片Fig.1 Backscattered electron image of SiO2f/SiO2composite

金相试样经过打磨和抛光后对其表面进行喷炭处理,通过扫描电镜(SEM)观察接头界面微观组织形貌,利用X射线能谱仪(XEDS)分析界面组织成分及元素的面分布。

2 实验结果与讨论

2.1 SiO2f/SiO2 与TC4的连接

图2给出了880℃/10min规范下的SiO2f/SiO2/TC4接头显微组织及相应元素的面分布,从图中可以看出,在靠近SiO2f/SiO2母材界面附近生成了一层灰色扩散反应层组织(见图2(a)中“1”),该层基本平行于接头界面,其厚度约为3~4μm;临近“1”层的区域出现了宽窄不均、呈网状分布的灰色组织“2”,该相主要位于钎缝白色基体组织“3”中;靠近TC4母材的附近生成了厚度约为10~15μm厚的灰色组织,并且该相有少部分以岛状分布于钎缝白色基体组织中。

结合图2中各元素面分布以及表2给出的接头特征区域元素含量可见,在扩散反应层“1”中,富集了含量超过40%的Ti,另外还含有近20%的O,两种元素相结合生成Ti-O相(见表2中“1”)。“2”区和“3”区分别出现了Cu和Ag的富集,在这两个区域中分别形成了Cu基固溶体和 Ag基固溶体[8]。根据图2(d),(e)分别给出的Ti和Cu的面分布图可知,灰色组织“4”中出现了Ti和Cu的富集,生成相应的Ti-Cu相。O和Si在复合材料母材中分布较为明显(见图2(b),(c))接头中扩散反应层“1”的存在说明了对于SiO2和Cu两种物质而言,Ti更易于与前者结合。但是,Ti除了在“1”区分布较多以外,在灰色组织“4”中也出现了富集。在钎料熔化过程中,钎料中的Ti会优先向SiO2f/SiO2母材边缘扩散,同时,TC4母材在液态钎料的作用下不断向钎缝中溶解,大量的Ti向钎缝中扩散,其中一部分TC4母材中的Ti也会向复合材料母材边缘扩散,与钎料中原始的Ti一起和SiO2发生如下反应:

图2 SiO2f/SiO2 与 TC4接头的显微组织(a)及元素 O(b),Si(c),Ti(d),Cu(e)和 Ag(f)的面分布Fig.2 Backscattered electron image of SiO2f/SiO2/TC4joint(a)and area distributions of O(b),Si(c),Ti(d),Cu(e)and Ag(f)

表2 对应图2(a)中特征区域的元素含量及推断的物相Table 2 The XEDS analyzed results of microzones marked in fig.2(a)and possible phases

根据扩散反应层“1”中Ti和O的原子比例,推断二者形成了Ti2O相[9]。另外有少量的Ti与Si发生反应生成Ti-Si相,但是Si的原子半径大,扩散速度慢,外加生成的Ti2O相层阻挡,将使得接头中Ti-Si相的含量很低。TC4母材扩散出的Ti除了向“1”层中扩散以外,剩余的Ti与钎料中的Cu发生反应生成Ti-Cu相,该相会沿着TC4母材边缘形核长大,直至消失掉钎料中大部分的Cu,因此在“4”区中出现了Ti的富集。钎缝基体中的白色区域组织主要由Ag基固溶体组成,相比其他相而言,其熔点最低(依据成分推断[8]),可推断它是钎缝中最后凝固的物相。综上所述,Ti在接头形成和组织优化过程中起到了至关重要的作用,一是它与SiO2反应生成扩散反应层“1”的活性作用;二是从TC4中扩散出的Ti与Cu相互作用生成了大量Ti-Cu相的组织过渡作用;三是Ti与Cu结合使得钎缝中心形成了大量的塑性优良的贫Ti的Ag基固溶体,起到了缓解接头中残余热应力的作用。由此可见,AgCuTi钎料适合连接SiO2f/SiO2与Ti合金的异种材料接头,而接头性能将在后续实验中进行测试。

2.2 SiO2f/SiO2 与Ti3Al的连接

从880℃/10min规范下的SiO2f/SiO2/TD3接头显微组织照片中可以看出,靠近SiO2f/SiO2母材界面处生成了灰色扩散反应层“1”(见图3(a)),结合表3和图3中元素面分布图,该层中出现了Ti和O的富集,根据这两种元素的原子分数,推断生成了Ti2O相。另外,还有一部分Si和Cu以及少量的Al同时分布在“1”区中,Al的存在说明在该区形成过程中已经有部分TD3母材溶解并向钎缝中扩散,根据Al在接头“3”区和“1”区中的含量,说明Al在浓度梯度作用下以液态钎料作为载体,由TD3母材向复合材料母材扩散,其含量呈现递减趋势。Al向钎缝扩散的同时,Ti也向钎缝中扩散,参照Ti和Cu的面分布情况(分别见图3(b),(c)),在钎缝基体区域两种元素的分布情况一致,均分布于灰色基体相“3”中,说明二者相结合生成了Ti-Cu相,且该Ti-Cu相最可能为TiCu2(见表3中“3”)。与SiO2f/SiO2/TC4接头组织形貌的主要差别之一是SiO2f/SiO2/TD3接头中的白色Ag基固溶体相“2”的分布情况有所改变,该相除了分布在灰色组织“3”的缝隙中以外,更多部分被排挤到了“1”区的附近,出现了与“1”区分布相类似的带状分布。

表3 对应图3(a)中特征区域的元素含量及推断的物相Table 3 The XEDS analyzed results of microzones marked in fig.3(a)and possible phases

图3 SiO2f/SiO2 与 TD3接头的显微组织(a)及元素 Ti(b),Cu(c)和 Ag(d)的面分布Fig.3 Backscattered electron image of SiO2f/SiO2/TD3joint(a)and area distributions of Ti(b),Cu(c)and Ag(d)

2.3 SiO2f/SiO2 与TiAl的连接

目前就航空领域而言,TiAl金属间化合物的研制与应用日益受到人们的重视,这源于其优良的耐高温性能和高的比强度。在本工作涉及的三种被焊金属中,TiAl的密度最低,耐温性能最好,因此研究SiO2f/SiO2与TiAl的连接还可为这种复合材料向高温领域应用提供技术储备。本工作中,采用AgCuTi钎料成功连接了SiO2f/SiO2/TiAl接头,从图4给出了接头显微组织可以看出,靠近复合材料的界面处形成了灰色扩散反应层“1”,其厚度约为3~4μm。钎缝基体区主要由白色组织“2”和灰色组织“3”交叉分布而成,同时灰色组织基体中分布少量白色组织,白色组织基体中也分布有少量的灰色组织。

表4 对应图4中特征区域的元素含量及推断的物相Table 4 The XEDS analyzed results of microzones marked in fig.4and possible phases

根据表4给出的接头特征区域元素含量可知,扩散反应层“1”中的O和Ti含量很高,二者的原子百分比接近1∶2,这与两元素在上两种接头对应该区的分布情况类似,因此推断O和Ti在该区中形成了Ti2O相。另外,该区中还分布着较多含量的Cu、少量的Si和Al,由于元素多、成分复杂,该区中不排除生成了除Ti2O相以外的二元相或多元相的可能。钎缝基体白色区“2”中主要含有Ag和Cu,且Ag的含量达到90.28%(见表4中“2”),说明该区生成了Cu含量饱和的Ag基固溶体。在灰色组织“3”中出现了Cu和Ti的同时富集,说明TiAl母材扩散出的Ti与Cu发生反应生成Ti-Cu相,根据二者比例判断此Ti-Cu相应为 TiCu2相(见表4中“3”)。

3 结论

(1)采用 AgCuTi轧制薄带钎料在880℃/10min规范下实现了SiO2f/SiO2陶瓷复材分别与TC4,TD3和TiAl的连接,接头界面均结合致密。

(2)三种接头的显微组织比较类似,在靠近SiO2f/SiO2母材界面处均形成了宽度只有几微米的扩散反应层区,钎缝基体的灰色组织中富含Cu和Ti,白色组织中富集Ag,主要由Ag基固溶体组成。

(3)钎焊过程中AgCuTi钎料中的Ti会发挥其活性作用与SiO2发生反应,同时,钎料中的Ti与金属母材扩散出的Ti共同与SiO2作用生成Ti2O相。另外,Ti优先与SiO2结合反应,剩余的Ti再与钎料中的Cu结合生成以TiCu2为主的Ti-Cu化合物。

[1] 张大海,黎义,高文,等.高温天线罩材料研究进展[J].宇航材料工艺,2001,(6):1-3.

[2] 姚俊杰.氮化硅颗粒补强石英天线窗复合材料的研究[D].上海:中国科学院上海硅酸盐研究所,1996.

[3] XU C M,WANG S W,HUANG X X,et al.Processing and properties of unidirectional SiO2f/SiO2composites [J].Ceramics International,2007,33:669-673.

[4] 贾德昌,周玉,雷廷权.热压工艺对SiO2f/SiO2复合材料结构与力学性能的影响[J],宇航材料工艺,2011,(1):29-31.

[5] 翁熙祥,梁志杰.金属粘接技术[M].北京:化学工业出版社,2006.

[6] 陈波,熊华平,程耀永,等.采用Ag-Cu-Ti钎料钎焊Cf/SiC接头的组织和强度[J].材料工程,2010,(10):27-31.

[7] 陈波,熊华平,毛唯,等.AgCu基钎料钎焊Ti3Al基合金的接头组织与性能[J].焊接,2010,(10):29-32.

[8] 虞觉奇,易文质,陈邦迪,等.二元合金状态图集[M].上海:上海科学技术出版社,1987.

[9] 张丽霞,吴林志,田晓羽,等.SiO2陶瓷与TC4钛合金的钎焊研究[J].材料工程,2008,(9):13-16.

Joining of SiO2f/SiO2Composite to TC4,Ti3Al and TiAl

CHEN Bo,XIONG Hua-ping,MAO Wei,CHENG Yao-yong

(Laboratory of Welding and Forging,Beijing Institute of Aeronautical Materials,Beijing 100095,China)

SiO2f/SiO2composite was successfully joined to TC4,Ti3Al and TiAl using Ag-Cu-Ti brazing foils at 880℃for 10min and the sound joints were formed.The microstructures of three kinds of joints showed that a thin reaction layer was formed near the surface of SiO2f/SiO2matrixes where elements Ti and O were enriched.During the brazing,element Ti in the brazing filler as well as a part of dissolved Ti from base metals together diffused to the surfaces near the composites and reacted with SiO2and finally formed Ti-O phase.According to the atom ratio of Ti and O,it was deduced that the Ti-O phase should be Ti2O phase.The white microstructures and the grey microstructures existed in the three brazing seam.The former was mostly Ag-based solid solution and the latter mainly contained Ti and Cu that formed Ti-Cu phase.

SiO2f/SiO2composite;AgCuTi;TC4;Ti3Al;TiAl

TG454

A

1001-4381(2012)02-0041-04

2011-08-10;

2011-12-05

陈波(1979—),男,硕士,工程师,从事航空新材料的钎焊扩散焊研究,联系地址:北京市81信箱20分箱(100095),E-mail:chenbo621@sina.com