隧道高强喷射混凝土试验研究

陈 宇

(铁道第三勘察设计院集团有限公司,天津 300142)

0 引言

初期支护是隧道稳定的主要承载结构,它是密贴于围岩的柔性结构与控制围岩变形松弛的主要支护手段,而喷射混凝土是初期支护的重要组成部分,在初期支护中起着重要的作用。喷射混凝土支护发挥力学作用的关键是及时喷射、初期强度出现早和早期闭合。我国目前的隧道设计理念一般都是“重二衬轻初支”,而且对于喷射混凝土的设计方法研究还很不充分。为增加喷射混凝土初期支护刚度,往往都是通过增大喷射厚度来实现的。理论证实:喷层厚度过大,会对喷射混凝土造成一系列不利影响,如增大弯曲应力、脆性以及施工成本等。因此,对于喷射混凝土的厚度,不宜盲目地增大,而应在如何改变喷射混凝土的性能,使之更加适应支护的需求方面多下功夫,如增加喷射混凝土的初期强度等。

1 对策

所谓“治标先治本”,只有喷射混凝土的原材料能够满足其性能要求和品质保证,才能配制出高强喷射混凝土。根据既有研究得出的结论,通过添加“高品质”矿物掺合料(粉煤灰、矿粉等)的手段配制高强喷射混凝土能很好的解决喷射混凝土的高强度问题。

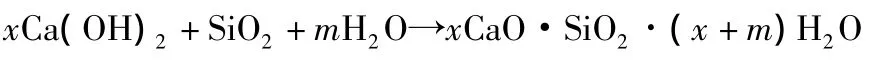

矿粉和粉煤灰与水拌和后,不发生水化反应,但在Ca(OH)2饱和溶液中,常温下会发生显著的水化反应:

生成的水化硅酸钙和水化铝酸钙具有水硬性,对喷射混凝土强度起贡献作用。为了研究复合胶凝材中粉体材料的颗粒级配和粒度对混凝土性能的影响程度,本次试验采用辽宁丹东百特仪器有限公司生产的2001激光粒度分析仪(干法)和百特图像颗粒分布仪,从“微观”角度对矿物掺合料的颗粒粒度和级配进行了测试,测试结果见表1。

表1 三种胶凝材料的颗粒粒径百分比分布表 %

通过试验分析可知,在复合胶凝材料中,水泥颗粒粒径最大,磨细矿渣次之,粉煤灰最小。如果胶凝材料中的各种粉料按比例勾兑,就有可能形成混凝土中粉体材料良好的连续微级配。

复合胶凝材料在水化过程中不同粒径的胶凝材料颗粒互相填充,减少了颗粒间的空隙,从而进一步减少了复合胶凝材料凝结硬化后的总孔隙率,提高了混凝土的密实性,降低混凝土的渗透性,另外,掺入多元矿物掺合料可减少混凝土中的Ca(OH)2的形成,有效降低水化热、减少碳化和可溶成分的析出,同时矿粉、粉煤灰颗粒尺寸较小,保水性好,可抑制骨料周围水膜的形成,从而改善界面过渡区的结构,使得胶体—集料界面的粘结力增强,提高了混凝土的强度和密实度。

2 混凝土试验

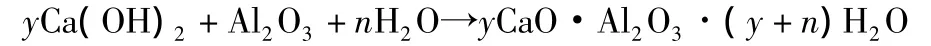

根据其他国家高强混凝土相关规范可知:喷射混凝土的高强化,是通过增大单位胶凝材量和降低水胶比来实现的。但是,高水泥用量和低水灰比的喷射混凝土水化热反应剧烈,早期易形成裂缝和干缩,这大大制约高强喷射混凝土的进一步应用。因此,通过添加矿物掺合料降低水化热,配制高强喷射混凝土显得更为必要。在基准配比的基础上(见表2),试验通过添加各种不同比例的矿粉和粉煤灰,以求得出一种合理的配比能实现混凝土胶凝材的良好级配,进而得到高强喷射混凝土。混凝土各配比及各龄期相应的抗压强度见表3。

表2 高强喷射混凝土基准配比

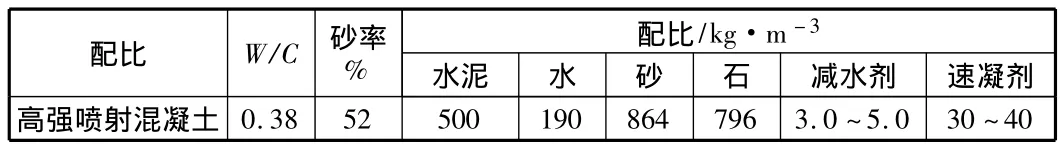

由上述试验数据可知:

1)单掺粉煤灰。a.粉煤灰的火山灰效应的发挥依赖于水泥的水化产物Ca(OH)2,早期水泥水化程度不高,粉煤灰的活性难以发挥,因此初期强度出现下降现象,但掺量在20%以内时仍能保持在10 MPa以上(见图1)。b.掺粉煤灰的喷射混凝土后期强度增长十分迅速,在掺量20%以内,28 d强度甚至超过了基准配比,这是因为水泥水化作用生成了足够多的Ca(OH)2,大大激发了粉煤灰的火山灰效应,改善了水泥石的结构,增长了混凝土的强度(见图1)。

2)单掺矿粉。a.随着矿粉掺量的增加,喷射混凝土的1 d抗压强度呈下降趋势。掺量在30%以内时,1 d抗压强度仍然能保持在10 MPa以上。这是因为矿粉具有潜在水硬性,较一般粉煤灰而言,具有较高的早期活性(见图2)。b.随着矿粉掺量的增加,喷射混凝土的28 d抗压强度呈先升后降趋势。掺量在20%~30%之间变化时,28 d抗压强度超过了基准配比(见图2)。c.当矿粉掺量大于40%后,会产生混凝土泌水率增大,离析和干缩现象,影响混凝土的初期及后期强度的发展。

表3 喷射混凝土各龄期抗压强度值 MPa

图1 掺粉煤灰的喷射混凝土强度变化

图2 掺矿粉的喷射混凝土强度变化

3)复掺粉煤灰、矿粉。a.复掺40%是对喷射混凝土抗压强度正负效应的一个“分水岭”。当复掺比例控制在30%~40%时,无论粉煤灰和矿粉之间的比例如何调整,复掺呈现对抗压强度的“正效应”。b.其中,N10(F10S20),N11(F10S30)初期强度保持在10 MPa以上,后期强度甚至超过基准配比,说明这两种配方具有一定的推广性(见图3)。c.在喷射混凝土中按适当比例双掺粉煤灰和矿粉,可以发挥两者良好的技术耦合性,具有“超叠加效应”,因此相对单掺配比,可提高其掺量,体现了优越性。

图3 复掺粉煤灰及矿粉的喷射混凝土强度变化

3 环境及经济效益

现如今,国际社会越来越提倡“绿色混凝土”的概念,绿色混凝土要求比传统混凝土更高更强,更耐久,而且可以实现资源的循环利用和有害物质的最低排放,达到与自然生态系统协调共处。矿粉和粉煤灰作为工业废弃物,如果能在混凝土胶凝材中发挥作用,则更好的呼应了资源的循环利用及废弃物的再利用,具备很好的环境效应。

作为工业废弃物的粉煤灰和矿粉,其市场价格要低于水泥,故而如果胶凝材中采用粉煤灰和矿粉代替适量水泥,则在实现了胶凝材的良好级配的同时,也实现了经济效益。从长远角度来看,通过单掺和复掺配制的高强喷射混凝土的耐久性更为优越,同时也可以为后期维修等节省大笔开支。

4 结语

隧道高强喷射混凝土的设计、施工需要考虑地质、环境、材料和结构四个层次的各种因素,除此之外,新建隧道结构必须正确选择混凝土原材料和配合比。在本试验的环境条件下,F10S20和F10S30两个配方具有很好的强度性能,在具体工程的混凝土配合比设计中,可作为重点进行试验。

高强喷射混凝土,可以降低喷射厚度,总喷射量也相应减少,成本得到有效控制。高强喷射混凝土构筑的衬砌可以提高衬砌的承载力,可更好地适应大变形围岩条件和大断面隧道。

混凝土胶凝材中掺加粉煤灰和矿粉,取代部分水泥,实现了废弃物利用和节能减排,同时又提高了混凝土的性能,也是在走向“低碳隧道”的路上另辟了一条新径。