超稠油埋地热输管道保温失效的数值模拟

赵 虎,王为民,王 雷,姚 尧,孙宪航

(辽宁石油化工大学, 辽宁 抚顺 113001)

模拟与计算

超稠油埋地热输管道保温失效的数值模拟

赵 虎,王为民,王 雷,姚 尧,孙宪航

(辽宁石油化工大学, 辽宁 抚顺 113001)

针对超稠油埋地管道高温输送的特点,建立了热输管道的稳态传热模型,考虑了自然对流换热对温度场分布的影响,利用CFD软件对管道保温失效前后的温度场进行了数值模拟并进行了对比分析,进而为管道安全检测提供一定的理论指导。

超稠油; 热输管道; 保温失效; 数值模拟

辽河油田的特石管线是我国自行设计建设的一条超稠油长输管道,于2004年10月建成投产使用至今。管道采用高温加热输送的方式由曙光特油 2号站出发至辽河石化分公司,途经鱼塘苇田等特殊地貌并数次穿越辽河河道,由于受周围冻土融溶沉降和管道老化等诸多因素影响,在温度和压力作用下产生热应力,使管道伸缩或膨胀变形导致管道外保温层开裂,地下水分和盐分进入保温层造成保温层的失效以及管道壁面的腐蚀,对管道的安全运行造成严重危害,需进行沿途的检测和修复工作。

目前通常利用红外成像仪进行红外成像检测,采用非接触式的检测手段对周围温度场的映射平面进行扫描,在短时间内获取地面温度场信息。该检测方法要以掌握失效管道的地表温度场为前提,基于此,文中建立了超稠油热输管道二维非稳态传热模型,对埋地管道保温层失效前后土壤温度场的变化进行数值模拟分析,为安全检测提供一定的理论依据。

1 问题的描述

以辽河油田特石管线某段埋地热输管道为例,土壤年平均地温2.4 ℃,冬季地表平均气温-10 ℃,地表风速4 m/s,管道中心埋深为2 m,管径406 mm,管壁厚8 mm,保温层厚度为40 mm。土壤导热系数为1.58 W/(m·K),失效前后的导热系数分别为0.04 W/(m·K), 0.87 W/(m·K),管内油温为85 ℃。

2 模型的建立

2.1 物理模型

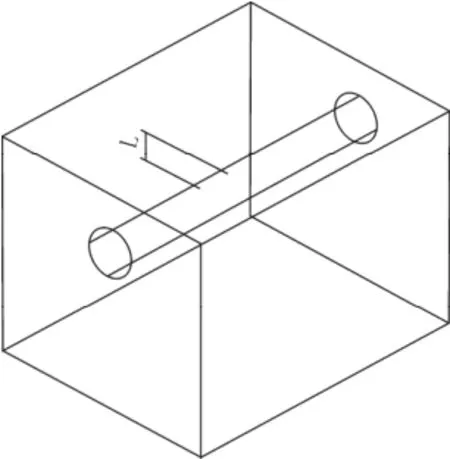

根据实际测量数据,距离地面一定深度处地层温度受外界环境干扰很小,自然温度年终变化小于1 ℃,可以认为是恒温层。距离输油管道截面水平方向一定距离处,管道热量耗散对此处影响非常小,可以认为是绝热边界。环境温度和土壤导热系数均为定值,实际大地温度场的三维模型如图1。

图1 土壤温度场Fig.1 Soil temperature field

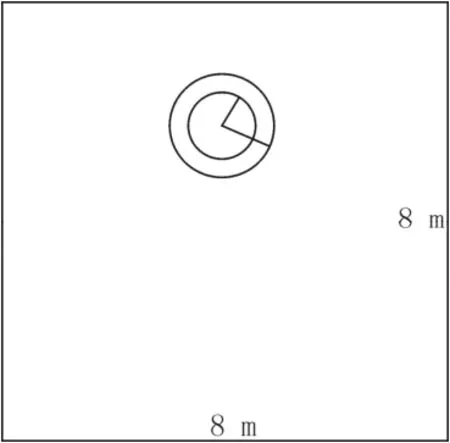

由于失效长度较小,管道内部油品轴向温降没有明显变化,可以假定在该段距离上对于管道外部的传热是连续的稳定的,研究管道截面温度场并简化为二维物理模型见图2。

图2 温度场截面图Fig.2 temperature field sectional view

2.2 数学模型

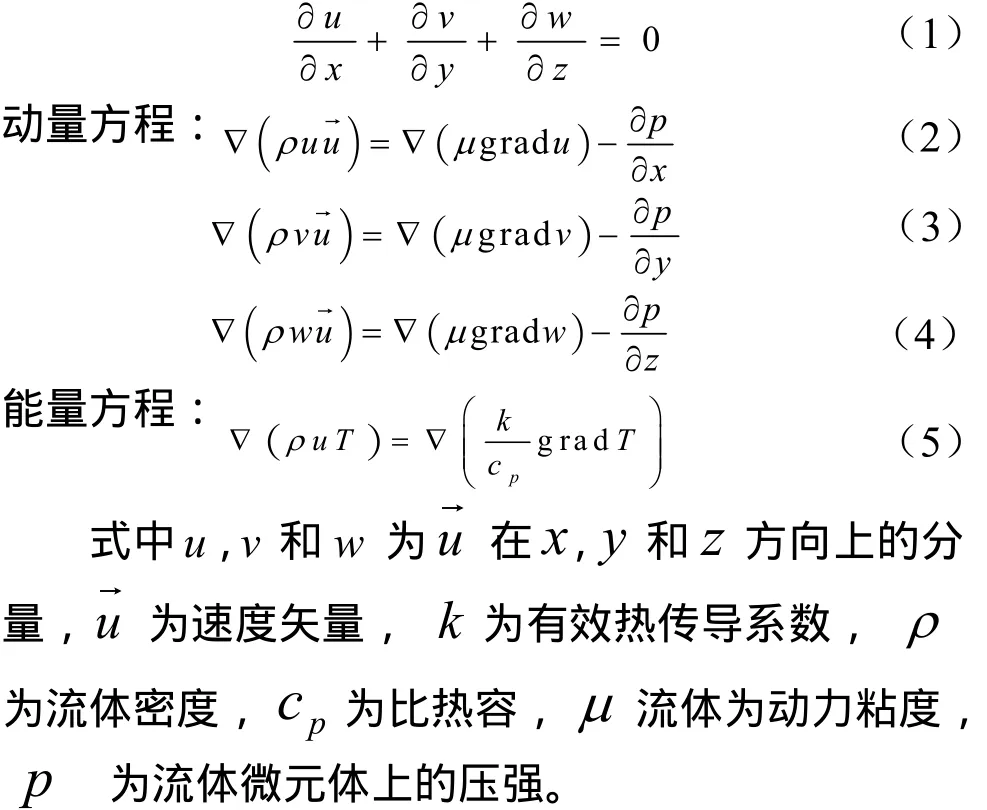

2.2.1 控制方程

考虑到超稠油在管道内部高温高压运行,其密度受压强和温度的影响较小,流体可视为不可压缩均质流体,密度为常数。不考虑管道内阻,在假设环境温度不变的情况下,管道的截面温度场在达到稳定后随时间的变化很小,可认为管道内流体为稳态传热过程。在分析管道内壁的传热过程中,要考虑管道内流体的温度场,流场和压力场的耦合问题,则管内流体的控制方程为[2-4]连续性方程:

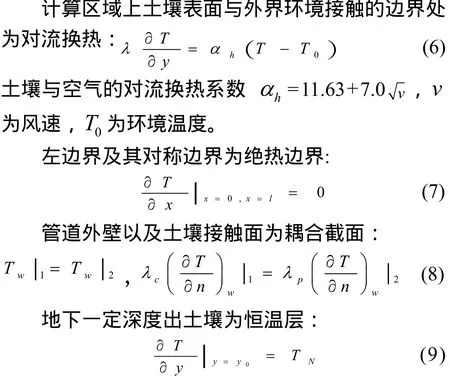

2.2.2 边界条件

3 数值模拟及结果分析

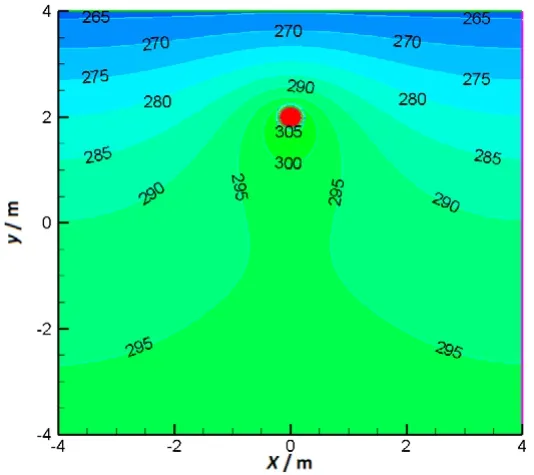

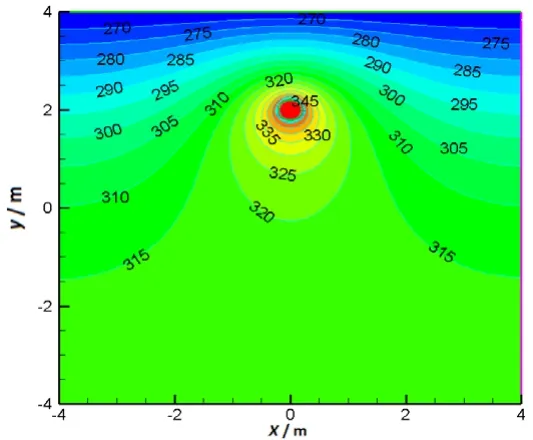

特石管线在首站和末站之间只设有一个中间站,其中第一段总长度约为13.32 km,第二段管线总长度约为12.32 km,超稠油热油管道经过长期的运行形成了较为稳定的温度场,根据实际测量数据显示,两站之间的油温温差只有 10 ℃左右,因此管道轴向温降不明显,保温效果十分显著。若在环境等因素影响下造成管道保温层失效,将会对管道周围的大地温度场产生较大的影响,经过数值模拟可以得出管道保温层失效前后的土壤温度场截面见图3、图4。

图3 保温层失效前的土壤温度场Fig.3 Soil temperature field before invalidation of heat insulator

图4 保温层失效后的土壤温度场Fig.4 soil temperature field after invalidation of heat insulator

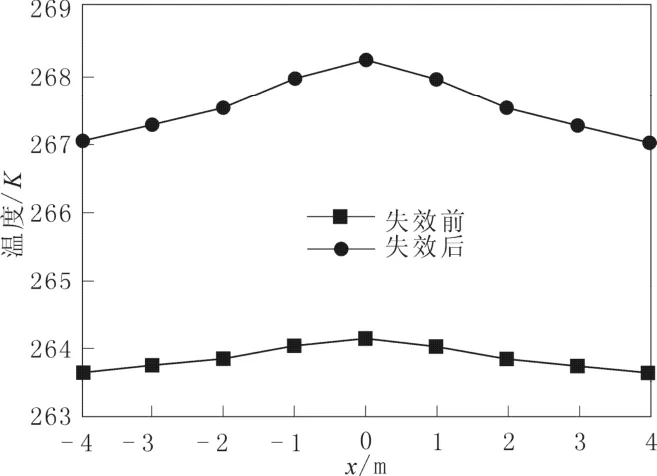

经过数值模拟分析得到保温失效前后地表温度分布如图5。

图5 地表温度分布曲线Fig.5 Surface temperature distribution curve

由此可以看出,保温层失效前土壤温度场的等温线间隔稀疏,温度为270 K到300 K的等温线主要分布在管道轴线正上方距地面1.3 m深度之间,而失效后温度为270 K到330 K的等温线集中分布在管道轴线正上方距地面0.8 m深度之间,并且在地层深度相同的情况下,保温失效后温度梯度比失效前要大。由热流密度公式:式中F为管道向土壤散失的热流密度,d为厚度,则295 K的等温线距离地面的高度d在失效前后分别为1.8 m和0.9 m,这也说明管道保温失效后向土壤散失的热量是失效前的2倍左右。

由图5可以明显看出失效前地面径向温度变化不大,失效后地表径向温度有了明显变化且沿管道中心向两侧逐渐降低。另外,温度曲线斜率较失效前增大,且在管道轴线正上方温度为268.2 K,失效前的温度为264.1 K,相比之下保温层失效前后温度有了较大幅度的变化,目前红外成像仪的检测灵敏度可达到0.05 ℃,温差范围在检测精度之内,可以为红外成像仪检测管道保温层失效提供一定程度的理论依据。贴在这里。

4 结 论

(1)通过对辽河油田特石超稠油管线埋地热输管道保温层失效前后的数值模拟,得到了管道周围土壤温度场的变化规律,可知保温层失效前后的底边温度有很大的变化,可以为沿途红外检测提供较为有利的检测依据。

(2)经过热流密度计算可以得出管道保温层失效后所散失的热量大约为失效前的二倍。

(3)失效后地表径向温度的温度梯度较大,且在管道距地面间的等温线分布较为密集,说明保温层失效后管道向土壤散失的热量较大,造成沿途管线的热量散失,应该进行及时检修。

[1] 吴德兴.超稠油集输的伴热技术优化[J].油气田地面工程,2000,3(2):19-20.

[2] 王福军.计算流体力学分析[M].北京:清华大学出版社,2004.

[3] 杜明俊,马贵阳,陈笑寒.冻土区埋地热油管道停输温降数值模拟[J].天然气与石油,2010,8(4):54-57.

[4] 张洪亮,王国学,吴国忠.埋地输油管道保温失效对地表温度场的影响[J].油气田地面工程,2007,8(8):24-26.

[5] 张金亮,王为民,申龙涉.辽河油田超稠油流变特性的实验研究[J].油气田地面工程,2006,7(7):11-15.

[6] 吴明,陈庆永.伴热输送油管保温层最优化经济厚度的探讨[J].油气储运,1993,2(2):46-52.

Numberical Simulation for the Buried Super Heavy Oil Heating Transportation Pipeline of Invalidation of Heat Insulator

ZHAO Hu,WANG Wei-min,WANG Lei,YAO Yao,SUN Xian-hang

(Liaoning Shihua University, Liaoning Fushun 113001,China)

In view of super heavy oil buried pipeline high temperature transportation's characteristic, steady state heat transfer model of the hot oil transportation pipeline was established. Taking into account the influence of natural convection heat transfer on the temperature field distribution, the pipeline temperature field before and after invalidation of heat insulator was numerically simulated and analyzed by CFD software, which can provide the theory instruction for the pipeline safe examination in certain extent.

Super heavy oil; Heating transportation pipeline; Invalidation of heat insulator; Numerical calculation

TE 832.3+31

A

1671-0460(2012)01-0085-03

2011-11-20

赵 虎(1986-),男,山东泰安人,在读研究生,辽宁石油化工大学油气储运工程专业,研究方向:超稠油加热输送。E-mail:benhaizi1986@163.com。

王为民(1955-),男,教授,研究生导师。