大口径深孔钻具选用原则及建议

王振志,李艳丽,李晓晖

(石家庄探矿机械厂,河北石家庄 050081)

大口径深孔钻具选用原则及建议

王振志,李艳丽,李晓晖

(石家庄探矿机械厂,河北石家庄 050081)

为了适应深孔钻探的需要,减少孔内事故的发生,阐述了深孔钻具的选用原则,对钻铤、钻杆、转换接头、方钻杆的选用方法进行了具体介绍,并就经常遇到的钻柱切口问题、临界钻压和转速问题提出了建议,为施工单位进行合理的钻具选用和组合提供了参考。

深孔钻具;钻杆;钻铤;方钻杆;转换接头

1 概述

随着资源形势的紧张,无论是水源地开发、地热钻探还是煤层气开采,钻孔均在向深部发展。在深孔钻探中,孔内事故时有发生,其中70%~80%是钻具事故。这些事故的发生又与钻具选用紧密相关,本文旨在对直井深孔钻探中的常用钻具选用问题进行分析和探讨。

所谓钻具,是指方钻杆、钻杆、钻铤、接头、稳定器、减震器以及在特定钻井条件下使用的其他井下工具的统称,习惯上往往把方钻杆、钻杆、转换接头、钻铤称为钻具。在钻井过程中,上述钻具连接起来组成的井管串称为钻柱。钻具组合应遵循以下原则:第一,简单原则,钻具结构应力求简单、简化,最大限度地减少螺纹、台肩和切口数量,尽量选择标准钻具;第二,合理原则,首先选择的钻具规格要合理,用小规格能完成的,不选大规格的,以节约投资,降低消耗;第三,钻具匹配要合理,整个钻柱过渡平滑。

2 几种钻具的选用方法

2.1 钻铤的选用

2.1.1 钻铤直径的确定

钻铤直径决定着井眼的有效直径,为了保证所钻井眼能使套管或套铣筒的顺利下入,钻铤中最下部一段的外径不应小于允许最小外径D允(D允=2×套管接箍外径-钻头直径)。如钻头直径为222.2 mm,选用177.8 mm的套管,接箍外径为194.5 mm,则D允=2×194.5-222.2=166.8 mm,可选用171.4或177.8 mm的钻铤,当钻铤柱中采用了稳定器时,可以选择稍小直径的钻铤。钻铤柱中选用的最大外径应以保证在可能发生的打捞作业中能被套铣为前提,在上述222.2 mm的井中,可打捞和套铣“落鱼”最大外径为181 mm,即钻铤直径不能超过181 mm,但在钻铤直径的选择上也不能一味求小,如果在大井眼中使用小钻铤,钻铤的弯曲度增加,应力增大,钻铤极易产生疲劳破坏。另外,还加剧了钻铤的横向振动和扭转振动,加大了钻铤发生刺穿、粘扣和胀扣破坏的可能性。在大于241.3 mm的井眼中,应采用复合钻铤结构,但相邻两段的外径差不应过大,一般不超过25.4 mm。

2.1.2 钻铤根数的确定

由于钻铤担负着给钻头加压的作用,因此钻铤根数主要是根据设计的最大钻压确定,目前广泛采用的是浮力系数法。由此计算出所需钻铤重力Wc,再折算成钻铤根数。

式中:Wc——所需钻铤重力,kN;Wm——设计最大钻压,kN;St——安全系数,一般取1.15~1.25; α——井斜角,(°);K——钻井液浮力系数,K=1-(ραs);ρα钻井液密度,g/cm;ρs钢材密度,为7.85 g/cm3。

有的施工队伍因担心发生粘吸卡钻而少用钻铤,此时钻柱上拉压均衡的中性点将上移,中性点以下部位的钻杆就会增长,承受压力后极易产生弯曲。由于钻杆在工作中承受拉伸、压缩、扭转与弯曲交变应力的联合作用,也非常容易产生疲劳破坏,而钻杆管体两端加厚部位受截面变化的影响是应力集中的位置,因此大多数钻杆的破坏都发生在距接头1.2 m的范围内。一旦发生断裂,施工队往往会把查找问题的重点放在钻杆上,其实是由于钻铤配置不当引发的受力问题所导致,所以钻铤的配置在施工中是钻具匹配的关键问题之一,不容忽视。

2.1.3 钻铤内径和螺纹的选择

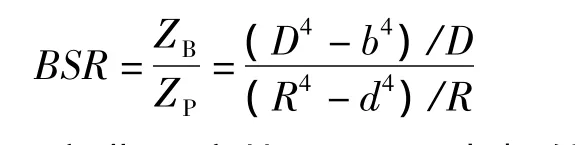

在API标准中,钻铤内径和螺纹已经标准化了,除非特殊需要,不应选择其他尺寸的内径和螺纹,因为这里有一个平衡连接问题,即内外螺纹的弯曲强度比BSR=2.50时的连接,此时内外螺纹抗疲劳性大致相当,被认为是最安全的连接,根据钻井条件,可接受的BSR范围为3.20~1.90。

式中:BSR——弯曲强度比;ZB——内螺纹截面模量;ZP——外螺纹截面模量;D——内螺纹接头外径,mm;b——接头内径,mm;R——外螺纹端部处内螺纹根部直径,mm;d——距外螺纹密封台肩19.05 mm外螺纹根部直径,mm。

由上式可以看出,内径及螺纹参数的改变,均影响弯曲强度比的大小,千万不能把钻杆接头的螺纹连接照搬到钻铤上。如有细扣钻杆中121 mm接头的连接螺纹为NC38、内径为68 mm,而121 mm钻铤的标准螺纹为NC35、内径为50.8 mm。如果把121 mm钻铤的螺纹改为NC38,经计算,其弯曲强度比为1.802,不能达到平衡连接效果,内螺纹抗疲劳性能偏小,容易造成内螺纹疲劳断裂,同样地,如果把钻铤内径加大,则容易造成外螺纹的疲劳折断。

2.1.4 钻铤应力释放槽的选择

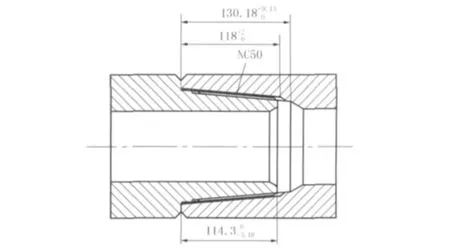

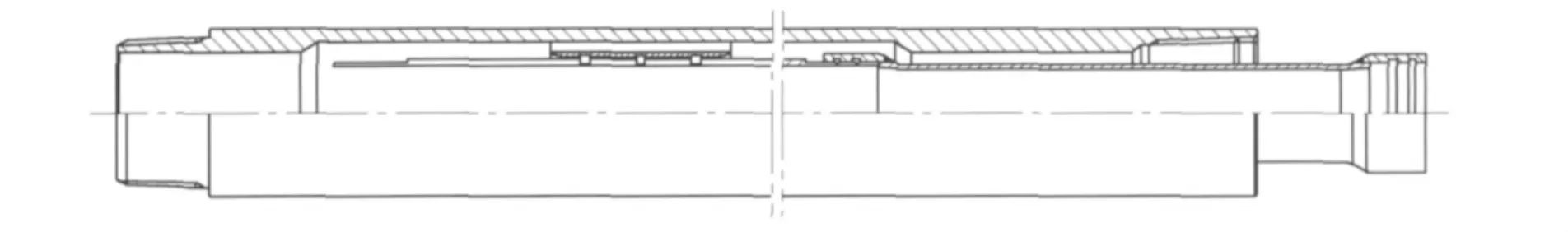

API钻铤螺纹的主要缺点是内外螺纹长度不同,以NC50螺纹为例(见图1),外螺纹最大长度为

114.3mm,内螺纹最小长度为118 mm,两螺纹连接后,内螺纹根部处形成突然减小的截面,出现较高的交变应力,而且非常集中,从而降低螺纹的强度。另外内螺纹根部暴露在泥浆中,受到泥浆的涡流冲击和腐蚀,容易形成尖锐切口,加深应力集中而发生破坏,实际发生内螺纹断裂的部位也都在此处。钻铤接头外螺纹台肩面几乎支撑着所有的弯曲应力,最大弯曲应力发生在内螺纹接头和外螺纹接头的最后一道螺纹附近,断裂也易从外螺纹接头的最后一道螺纹发生。鉴于以上情况,笔者认为在螺纹的台肩转角处开应力释放槽能够有效缓解连接部位的应力集中,使密封面上的接触压力不再集中在公扣台肩转角处,而是比较均匀地分布在整个密封面上,增大了接触面积,提高了螺纹的抗载荷能力(见图2)。但这种钻铤也有其缺点,就是一旦出现螺纹损伤,很难进行二次修扣,所以如果在钻进中容易出现螺纹损伤,比如在比较硬的岩层中,笔者不建议采用带应力释放槽的钻铤,如果认为有条件使用应力释放槽时,一定要严格执行操作规范,使用合格丝扣油,对螺纹进行有效保护。

图1 未带应力释放槽的NC50螺纹

图2 带应力释放槽的NC50螺纹

2.1.5 关于螺旋钻铤

在普通圆钻铤外圆柱面上加工3条右旋的螺旋槽,以减少与井壁的接触面积,即是螺旋钻铤。螺旋钻铤具有普通圆钻铤的作用,但又克服了圆钻铤的不足。不仅其质量比普通圆钻铤减轻4%,而且具有良好的防卡钻作用。从粘附卡钻力的计算式就可以看出螺旋钻铤防粘卡的作用。粘附卡钻力的计算式为:

式中:F——卡钻力;ΔP——压差力;Ac——钻具与井壁间的接触面积;Ct——钻具与泥饼间的摩擦系数。

显然可见,减小Ac就可减小卡钻力。由于螺旋钻铤表面加工有凹形螺旋槽,使Ac显著减小,即钻井时钻铤与井壁的接触面积减小,保证泥浆在钻铤四周循环流动,有利于钻铤在各方向上静压力的平衡。这就是螺旋钻铤可以防止压差粘附卡钻的原理。

在定向钻井中,因井眼有一定的倾斜角,再加上钻具自身重力作用,钻具形成压差粘附卡钻的可能性就更大。因此,在定向井使用螺旋钻铤,是防止压差粘附卡钻的一种好方法。另外,螺旋槽还有助于油浴解卡时油的渗透,万一卡钻,能尽快使事故得以解除。

2.2 钻杆的选用

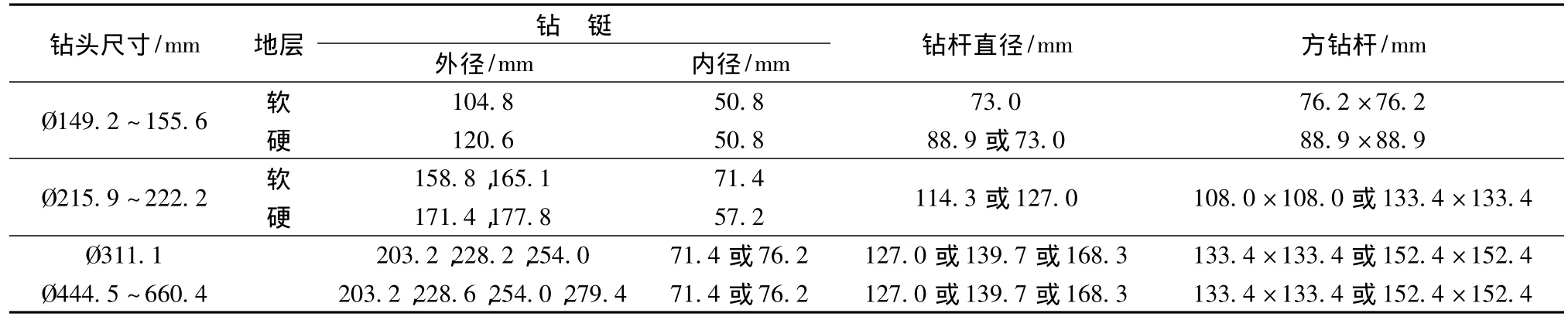

对于常规钻探方法而言,钻杆直径可参照表1确定。

表1 常用钻具的匹配

2.2.1 钻杆钢级的选择

石油系统常用E75、G105和S135三种钢级的钻杆,地质、水利系统常使用R780钢级作为E75钢级钻杆的替代品。在满足提升强度要求条件下,应优先选用低钢级的钻杆。因为高钢级的钻杆只是静强度高,但在实际钻井施工中,其腐蚀疲劳强度并不比低钢级钻杆高,而且它对介质更敏感,腐蚀疲劳强度下降大,因此应引起施工人员的足够注意。采用低钢级钻杆,不仅价格便宜,而且即使发生刺漏也不致立即断裂,便于及时发现采取措施,减少钻具事故发生。对于必须使用高钢级的含腐蚀性介质钻井中,建议使用内涂层钻杆,以提高钻杆使用寿命。

2.2.2 钻杆接头通孔问题

标准钻杆接头外螺纹对管体的扭屈比为0.9左右,这样钻杆连接成钻柱后整体强度基本一致,没有薄弱环节。因此,无论何种钢级钻杆,建议按标准订制,考虑到特殊钻探工艺需求时,应慎重确定。如使用G级127mm钻杆进行煤层气参数井钻探时,为了满足取心提升时间的要求,必须使用绳索取心钻具,钻杆通径必须大于94 mm,此时外螺纹与管体的扭屈比为0.65,显然外螺纹成了钻柱上的“弱径”,极易发生失效现象,如改为E级杆体,则扭屈比变为0.92,可以满足使用要求。

2.2.3 母接头吊卡台肩问题

母接头吊卡台肩有18°和90°两种,推荐选择18°台肩,特别是在进行定向钻探时,这种台肩根部应力集中系数远小于90°台肩根部应力集中系数,不易萌生裂纹,安全系数高。此时,相配合的吊卡型式必须随之改变,切不可用90°台肩吊卡改制。

2.2.4 外平钻杆问题

图3 反循环用外平钻杆

由于接头外径与管体外径相同,接头螺纹只能按外径设计成相应规格的NC31螺纹,接头外螺纹对管体的扭屈比仅为0.27。因此,这类钻杆不能传递大扭矩,不能用于牙轮钻头钻探,只能用于空气潜孔锤钻进时起连接作用。

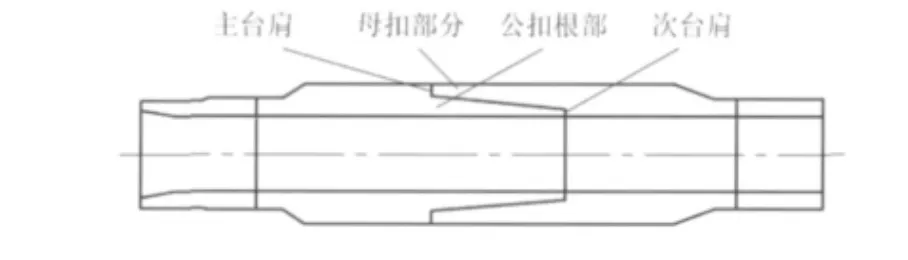

2.2.5 双台肩钻杆接头

所谓双台肩,是指钻杆接头有2个台肩面,如图4所示。当接头初步拧紧时,其主台肩接触,而在公扣前端和母扣的次台肩有一间隙。在上紧扣时,较长的公扣与相应的母扣发生弹性变形,使次台肩相应接触。像常规接头那样,主台肩起密封作用,主台肩、螺纹和次台肩均承受扭矩。这种接头的优点在于抗扭强度高,一般地,API双台肩螺纹抗扭强度比常规接头的抗扭强度高30%左右。因此在施工中,可以根据工艺需要,在接头外径不变时增大内径,减少压力损失,节约泵功率;或者在内径一定时降低外径或钻杆规格,从而降低孔内钻柱重力以节省投资。这种接头的不足是价格高于常规接头,一般推荐在超深井或定向钻进中使用。

图4 双台肩连接示意图

2.3 转换接头的选用

转换接头有同径式(A型)和异径式(B型)2种。作为钻柱中的重要连接部分,转换接头的机械性能应高于被连接件的机械性能,而且还应注意以下几个方面。

(1)转换接头连接的钻具。当其直径差大于15 mm时,在浅井中可以采用A型或B型接头,当井深超过2000 m时,应采用B型接头。

(2)A型转换接头外径应与大尺寸连接件的标准外径一致,B型接头外径应分别与其连接件的外径一致;转换接头内径应与两端连接部件中内径较小者一致。

(3)为了防止钻柱疲劳破坏,钻柱转换区的过渡要力求平缓,建议转换接头大端螺纹与小端螺纹的抗弯强度比也要保证在1.9~3.20之间,不同规格的螺纹钻具能否用转换接头连接在一起时,应核算其弯曲强度比,如73 mm钻杆与165.1 mm钻铤之间就不可使用NC31与NC46直接转换,因为经过计算可知,NC31螺纹ZB=87374,ZP=35802; NC46螺纹ZB=318027,ZP=120510;其弯曲强度比为318027/87374=3.64、120510/35802=3.36,超过了3.20的极限,须在中间另加较大规格的钻杆。

2.4 方钻杆的选用

由于方钻杆受到的拉力和扭矩最大,因此应尽量选用较大尺寸的方钻杆。目前,常用的有108 mm ×108 mm和133 mm×133 mm两种,建议2000 m以浅井选108 mm×108 mm方钻杆,超过2000 m的钻井选用133 mm×133 mm方钻杆。为了受力合理和操作方便,一般应使其下接头外径与其相连接的钻杆接头外径相近。参见表1。

3 关于钻具组合中的几个问题

3.1 钻柱切口问题

在石油钻探中,钻具的拧卸、提升使用的是“三吊一卡”,而地质岩心钻探和水文水井钻探中早已习惯了垫叉+提引器拧提方式,即在钻柱外圆上铣刨切口,这在浅井钻探中是实用的,但孔深增大后,这种方式的弊病就逐渐显现出来。

3.1.1 切口效应问题

任何一种切口都会造成钻具局部应力集中,降低截面抗弯模量,削弱钻具的抗弯强度。以159 mm钻铤为例,如在其表面铣削深度14.5 mm的切口,其截面抗弯模量由 378583 mm3降为 204352 mm3,降低了46%。

3.1.2 扭矩不足问题

石油钻探中普遍使用液压大钳作为拧卸工具,其上紧螺纹时的扭矩是可控的,对于不同规格的螺纹,可以按照不同的上紧扭矩去上紧。而使用垫叉作拧卸工具时,其上紧扭矩无法设定和测量,操作时也具有随机性,上紧扭矩或大或小。过大时造成螺纹过量变形而失效;过小时又会造成螺纹反复上扣或台肩分离,也会造成螺纹失效或公螺纹折断。因此,尽量不要在钻柱上设计切口。

3.2 与钻具组合相关的临界钻压和转速问题

钻压与转速的确定,既要根据地层、地区特点,又要考虑所用钻头的特性,这里提出的临界钻压与临界转速是根据钻具自身特点提出的特殊问题。

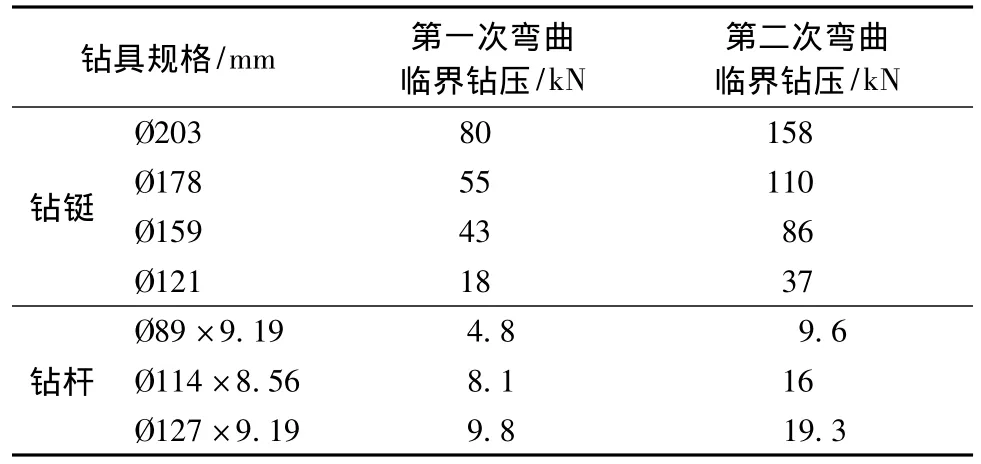

3.2.1 临界钻压

在钻进时,是靠下放部分钻柱重力给钻头加压的,当钻压较小时,下部钻柱保持直线稳定状态。当钻压增至第一次临界钻压时,则下部钻柱丧失稳定而发生弯曲,钻头倾斜角度大,容易产生井斜,整个钻具受力状态会发生变化。当钻压继续增大到第二次临界钻压时,钻柱因为两个弯曲点的出现,钻头的倾角变小,有利于钻直井,钻柱的受力状态得到改善,因此建议划眼时的钻压要小于一次临界钻压,而钻进时的钻压要略大于二次临界钻压,但不要超过钻铤重力的80%,常用单一钻柱的临界钻压见表2,不同钻具组合的临界钻压要分别计算。

表2 不同钻具组合的临界钻压

3.2.2 临界转速

所谓临界转速,是指钻柱旋转达到这个速度时,会使钻柱发生振动,造成钻杆弯曲,过度磨损、迅速损伤和疲劳破坏。临界转速随钻具的长度、钻杆尺寸、钻铤尺寸和井眼大小而变化。表3为各种钻杆在不同孔深时的临界转速,供施工时参考。当操作者发现转盘上的钻杆振动异常时,应考虑变换挡位,避开临界转速,或更换不同的钻具组合。

4 结语

钻具的选用和组合与稳定器、减震器等井下钻具的使用是密切相关的,在具体施工中应该综合考虑它们的作用和影响。在实践中要具体问题具体分析。合理的钻具选用和组合是确保优质快速钻井的重要条件,它对有效控制井斜,保证井身质量,使钻头工作稳定,提高钻速,减少钻具事故,增加钻具的可下深度及延长钻具的使用寿命具有重要意义。

表3 不同规格钻杆的临界转速

[1]谢南屏.钻井工程[J].北京:石油工业出版社,1997.

[2]李鹤林,冯耀荣.石油管材与装备失效分析案例集[M].北京:石油工业出版社,2006.

[3]张培丰.深孔岩心钻探问题探讨[J],探矿工程(岩土钻掘工程),2007,34(8).

[4]高德利,刘副江.“刚柔”钻具组合与井斜控制分析研究[J],探矿工程(岩土钻掘工程),2001,(12).

Principle of Drilling Tools Selection for Large Diameter Borehole and the Suggestions

WANG Zhen-zhi,LI Yan-li,LI Xiao-hui(Shijiazhuang Exploration Machinery Factory,Shijiazhuang Hebei 050081,China)

The paper discussed the principle of drilling tools selection for deep hole to avoid downhole trouble;introduced the selection of drill collar,drill pipe,conversion joint and kelly;and put forward the reference suggestions to frequently encountered milling keyway in drill string,critical drilling pressure and rotating speed.

deep hole drill tool;drill pipe;drill collar;kelly;conversion joint

P634.4

A

1672-7428(2012)02-0014-05

2011-10-18

王振志(1963-),男(汉族),河北人,石家庄探矿机械厂厂长、正高级工程师,钻探机械专业,硕士,从事钻探设备研发工作,河北省石家庄市中山西路788号,hb_shitan@163.com。