宁波地铁试验段深基坑施工技术研究

董建忠,林克芳

(浙江省大成建设集团有限公司,浙江杭州 310012)

宁波地铁试验段深基坑施工技术研究

董建忠,林克芳

(浙江省大成建设集团有限公司,浙江杭州 310012)

针对宁波地铁1号线试验段福庆北路站基坑开挖面积大、围护类型多、支撑形式多样、开挖深度深、结构形式复杂等特点,通过对其深基坑施工技术进行研究,并对其基坑在开挖过程中的监测数据进行变形分析,总结出可供宁波市其他同类型地铁车站及深基坑施工借鉴和参考的经验。

深基坑;施工技术;监测;地铁车站

0 引言

在建筑群林立、地下隧道与管线纵横交错的复杂城市环境中,进行轨道交通这样的大型土木工程的基础施工,必然会对周围已有建筑物与市政管线设施产生不良影响,轻则产生建筑物裂缝,重则出现管线破裂、房屋倒塌的现象,造成人力、物力、财力的巨大损失。因此,深基坑工程,特别是在软土地区的超深基坑工程已引起了各方面的广泛重视。

长期以来,深基坑(超深基坑)工程一直是我国建筑工程的热点问题,深基坑支护设计与施工既是我国各大城市基本建设工程的关键问题,又是岩土力学学科中比较复杂和困难的问题。深基坑工程是与众多因素相关的综合性技术,是一个系统工程,它是与工程地质水文地质条件、支护结构选型及设计、施工组织、施工开挖及换撑进程、基坑周边应力场、温度场等环境条件,甚至气候变化因素等众多条件息息相关,是理论上尚待完善、成熟和发展的且和实践紧密结合的综合技术学科,已经成为城市建设中一个亟待攻克的难题。

1 工程概况

宁波轨道交通工程地铁1号线试验段——福庆路—宁穿路城市道路工程(二期)地下工程位于宁波市东部新城,距宁波市中心约10 km。场地北侧为建设中的宁波市行政中心综合楼,南侧为宁穿路,东侧为在建的福庆路,西侧为建设中的河清路。工程造价约3亿元,建筑面积约5.5万m2。本工程是宁波市快速轨道交通建设发展的起点,也为以后宁波市快速轨道交通设计施工积累经验,其顺利建成和安全运行将进一步加速宁波市快速轨道交通的发展,缓解宁波市的交通压力。

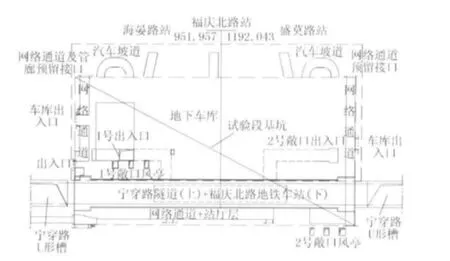

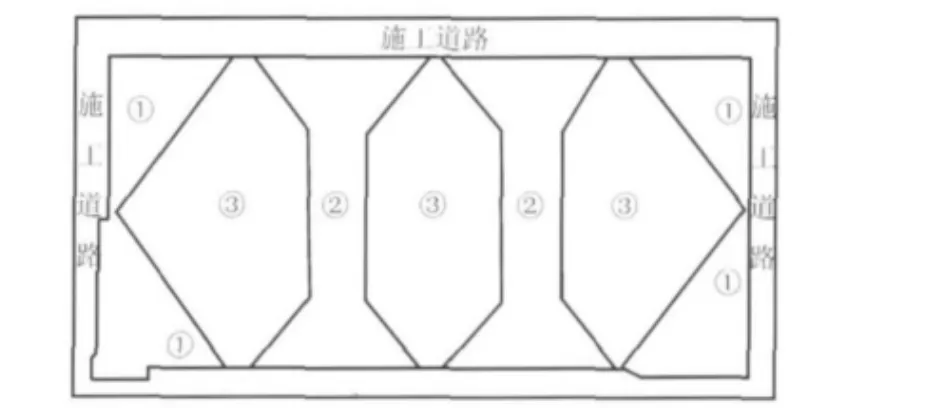

拟建工程主体结构分成4部分(参见图1):(1)宁穿路下穿隧道;(2)轨道交通福庆北路站及行政中心广场地下车库;(3)区域地下停车场联络通道; (4)宁穿路下穿段U形槽。

图1 工程平面示意图

2 工程地质及水文地质情况

2.1 工程地质

根据土层的沉积年代,沉积环境,岩性特征及物理力学性质,同时结合工程钻探,将勘察深度范围内的地基土划分为9个层次及分属于各层次的亚层,涉及到本基坑的土层主要如表1所示。

表1 地层的物理力学指标

2.2 水文地质

场地地下水主要为第四系松散岩类孔隙潜水和孔隙承压水。场地浅层地下属孔隙性潜水,主要赋存于场区表部填土和粘土、淤泥质土层中,主要接受大气降水竖向入渗补给和地下水的侧向入渗补给,多以蒸发方式排泄。勘察期间侧潜水位埋深一般为0.2~1.2 m,标高0.91~1.74 m。

根据本区钻探资料及附近水文地质资料,场地埋藏分布有3层孔隙承压含水层,主要为浅部③层微承压水,深部承压水层划分为第Ⅰ含水层组(Q3)和第Ⅱ含水层组(Q2)。

浅层微承压水主要赋存于③层含粘性土粉砂或粉砂层中,含水层厚为2~3 m,局部夹较多粘性土薄层,透水性一般,水量相对较小,水位埋深在0.5~1.0 m,标高在0.25~0.75 m。

第Ⅰ层孔隙承压水赋存于⑧层粉砂、细砂土中,透水性好,含水层顶板埋深一般为58.0~61.0 m,含水层厚度5~10 m,层位稳定,水位埋深1.0~1.6 m。

第Ⅱ层孔隙承压水赋存于⑨3层圆砾、卵石层中,透水性较好,水量较大,原始水位略低于第Ⅰ含水层,水位埋深2.5~3.0 m。

3 施工方案及设计

3.1 基坑特点

本工程基坑开挖面积大(车库部分为253 m× 101 m),基坑开挖深度深(最深处达20 m)。

工程基坑分为2部分:第一部分为开挖深度较浅的大型地下停车场的车库基坑,车库总建筑面积31721 m2,为本工程的主基坑,基坑长253.1 m,宽101.6 m,开挖深度约为10 m;第二部分为局部开挖深度较深的地铁车站基坑,车站总建筑面积13050 m2,基坑长253.1 m,标准段宽20.7 m,端头井宽24.2 m,开挖深度约20 m。

3.2 围护结构方案的选择

3.2.1 车库围护方案的选择

车库为地下室2层,基坑最大开挖长度为253.1 m,最宽约101.6 m,开挖深度达10 m。局部电梯井为12 m,坑底位于②2层淤泥质粘土内。场地浅部主要由①1层素填土、①2层灰黄色粘土、①3层淤泥质粘土、②1层淤泥、②2层淤泥质粘土组成。基坑坑底标高为-6.90 m,下部距③层灰色含粘性土粉砂层4.0~5.5 m。表层填土结构松散,富水性和透水性较好,且场地东西侧均有小河,若止水不当易产生渗漏和地表河水流入基坑导致基坑失稳;浅部分布的灰黄色粘土,强度略高,土层渗透性较差;而下部的灰色淤泥、淤泥质粘土等含水量大,渗透性弱,抗剪强度很低,土层开挖后稳定性差。由地质情况及场地环境条件可见,基坑采用放坡开挖显然是不行的,必须采取支护措施。根据本工程特点及场地工程地质条件与周围环境,结合宁波市区基坑工程施工经验,该部分基坑围护设计方案采用钻孔灌注桩加内支撑体系,该支护体系是宁波市应用较广泛的一种支护形式。

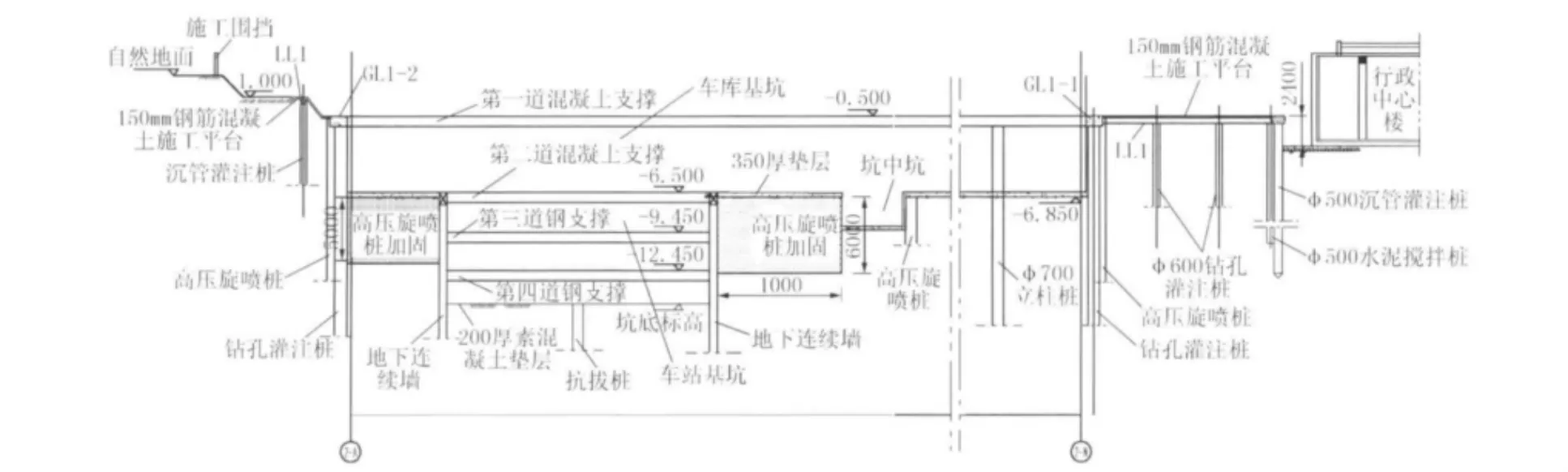

车库基坑采用钻孔灌注桩+高压旋喷桩止水帷幕作为围护结构,设1道临时钢筋混凝土支撑,车库南侧钻孔灌注桩径1000 mm,其它区域钻孔灌注桩径900 mm。在钻孔灌注桩外侧密贴高压旋喷桩嵌缝,作为隔水和防止桩间土涌入基坑,高压旋喷桩桩径600 mm,密排时桩间搭接150 mm,桩长19 m,进入④1层含砂粉质粘土层。

3.2.2 车站围护方案的选择

拟建车站为3层地下工程,位于车库基坑内,形成坑中坑,车站长度为253.1 m,宽约20.7 m,采用明挖法施工,开挖深度达17 m,两端盾构井长24.2 m,开挖深度达20 m。场地浅部主要由①1层素填土、①2层灰黄色粘土、①3层淤泥质粘土、②1层淤泥、②2层淤泥质粘土、③层灰色含粘性土粉砂或粉质粘土夹粉砂及④层含砂粉质粘土、粉质粘土、粘土组成。车站基坑底标高为-15.5 m,两端盾构井底标高为-17.50 m,基坑底位于③层灰色含粘性土粉砂或④1层含砂粉质粘土内,坑底土质差。浅部分布的灰黄色粘土,强度略高,土层渗透性较差。下部的灰色淤泥、淤泥质粘土等含水量大,渗透性弱,抗剪强度很低,土层开挖后稳定性差。

根据本工程特点及场地工程地质条件与周围环境,结合宁波市区基坑工程施工经验,该部分基坑围护设计方案采用地下连续墙支护方式,地下连续墙安全性好,止水效果显著,并可以减少内支撑体数量。

车站基坑采用地下连续墙作为围护结构,内支撑采用1道钢筋混凝土支撑和2道钢支撑,钢支撑采用609 mm、t=16 mm钢管,内支撑在竖向设3道支撑和1道换撑。标准段地下连续墙高约为19.0 m,墙厚600 mm,入土深度约9.6 m,入土比为1.0。端头井地下连续墙高约 25.6 m,墙厚800 mm,入土深度约14.0 m,入土比为1.20。

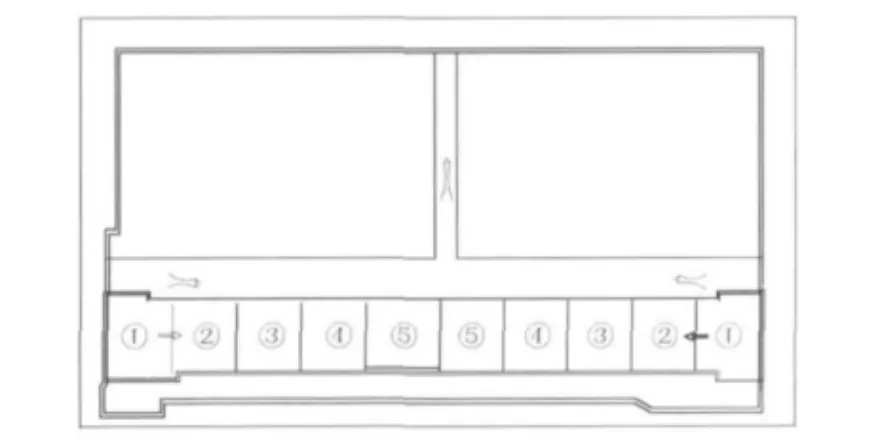

基坑围护体系如图2所示。

图2 基坑围护体系示意图

3.3 地铁车站内加固形式

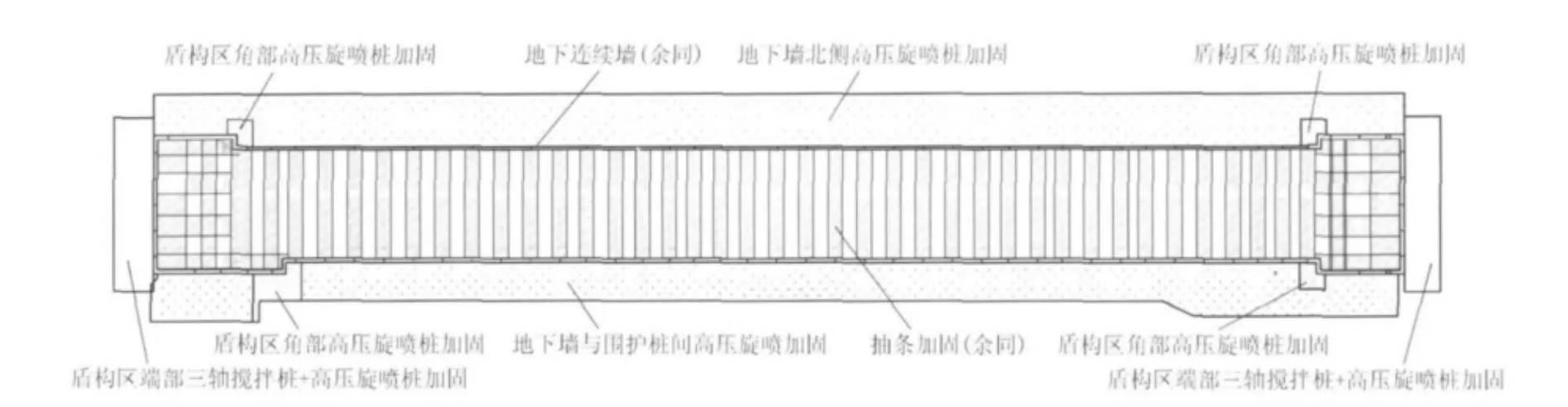

3.3.1 地下墙与围护桩间加固

车库基坑南侧围护结构与车站基坑南侧围护结构相距6~8 m,高差9.5 m,为平衡两侧之间的土压力,将两基坑间的土体加固,本工程采用格栅式高压旋喷桩加固,加固深度为-6.7 m以下5 m,以增加该侧一级支护的被动土压力。

3.3.2 地下墙北侧加固

为便于车站土方运输车辆的行走,防止土方车辆在运输过程中对地下墙的挤土影响,在地下墙北侧即车库与车站相邻侧采用高压旋喷桩进行地基加固,加固形式为600@1000,加固宽度为10 m。桩长为-6.5 m计加深6 m。

3.3.3 端头井加固

(1)由于区间盾构机进出车站的需要,在车站盾构端头墙外应按要求采用高压旋喷桩+三轴搅拌桩加固土体,加固深度为-0.5 m以下20 m。

(2)车站围护端头井角部进行高压旋喷桩加固,从-6.5 m计加固深度14.5 m。

3.3.4 车站内抽条加固

由于车站基坑底位于③层灰色含粘性土粉砂或④1层含砂粉质粘土内,坑底土质差,土层开挖后稳定性差。因此在车站坑底至坑底下3 m范围内土体进行加固,加固区水泥含量20%,-0.5 m到加固区顶水泥含量7%,-0.5 m以上不掺水泥。采用双轴水泥搅拌桩,700 mm@550 mm×550 mm。

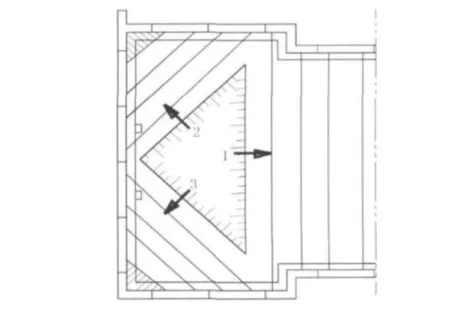

各部位加固示意图如图3所示。

3.4 合理化建议及优化

(1)由于本基坑开挖面积大,且深度深,受力不规则,为保证基坑开挖的安全,将车库混凝土冠梁尺寸由800 mm×1200 mm变更为1600 mm×1000 mm。

(2)为增加基坑支护体系的整体稳定性,车站第一道钢支撑变更为混凝土支撑。第二、三道钢支撑由800 mm(t=14 mm)变更为609 mm(t=16 mm)。

(3)南侧由原先的土锚杆加固变更为格栅式高压旋喷桩加固,且基坑南侧50 m范围内房屋拆迁完成。

(4)由于地下墙北侧土方运输车辆的需要,增加了高压旋喷桩加固。

图3 车站基坑土体加固平面图

(5)由于车站基坑开挖深度深,且在淤泥质土层中施工,为增加土体开挖强度,增加车站内双轴搅拌桩抽条加固。

4 基坑施工保障性措施

根据现有地质资料,场地的承压水水头不会造成基坑底板突涌,本基坑不考虑承压水突涌的可能性。为确保基坑顺利开挖,需降低基坑开挖深度范围内的土体含水量,车库底板坐落在②1层淤泥上。本场区上部粘性土层渗透性差、水量小,一般不需采用井点降水。故本工程在车站内布置若干深井来疏干赋存于场区粉砂土层中的潜水。

根据宁波地区降水施工经验,单井有效降水面积为150~250 m2。根据本工程开挖深度区域特点,结合基坑总涌水量计算,在开挖深度范围内,取约220 m2口,且相邻两口井之间距离在12~17 m之间,一般可满足疏干性降水要求。

按照上述原则,采用下式计算确定:

式中:n——井数,口;A——基坑面积,m2;a——单井有效降水面积,m2。

按上式计算,开挖区域的布井数量如下:车站基坑开挖面积约5487 m2,n=5487/220=25口,根据此区域形状,在端头适当加密的情况下,共布设潜水疏干井30口。根据开挖深度确定标准段井深22.0 m,端头井井深为25.0 m。

5 深基坑土方施工

5.1 基坑开挖总体思路

为保证基坑安全、施工进度,根据本工程基坑特点,将基坑土方开挖分为3大层进行:

第一层开挖2.5~-1.5 m车库基坑的土方,同时施工第一道混凝土支撑;

第二层开挖-1.5~-6.9 m车库基坑的土方,同时施工车库垫层及地下墙压顶梁;

第三层开挖车站层的土方,同时进行混凝土支撑制作及钢支撑的安装。

5.2 各层土方开挖概况

5.2.1 第一层土方开挖(图4)

以1∶2.5的坡度进行开挖,开挖总体施工顺序采用沿基坑东西向向中间同时开挖。先完成四个角撑部位土方的开挖,进行四个角撑的施工,其次开挖中间对撑部分土方,并施工中间的两道对撑,最后开挖剩余中心岛状土方。

图4 第一层土方开挖示意图

5.2.2 第二层土方开挖(图5)

图5 第二层土方开挖示意图

以1∶3的坡度进行开挖,开挖从南侧开始按照施工区域依次进行。按照主体结构后浇带位置设置,第二层土方开挖划分为21块区域,第一区块施工结束后,一般在2天内作好全部垫层的施工,同时要求主体施工单位在垫层施工完的14天内完成这个区域的底板施工,以保证基坑的稳定。

5.2.3 第三层土方开挖(图6)

第三层土方即为地铁车站部分的土方开挖,按照1∶3.5的坡度进行开挖。土方施工时2台挖机自西向东进行土方开挖,2台自东向西进行土方开挖,基坑内每个工作面采用一台小型挖掘机配合喂土。整个车站总长253 m,按照25 m左右为一个区块,共分为10个区块,东西二端同时施工。

图6 第三层土方(车站土方)开挖示意图

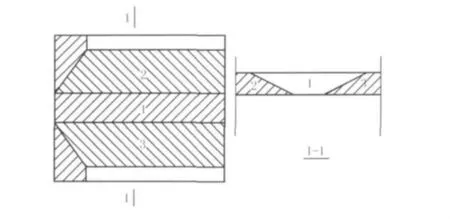

5.2.3.1 端头井处开挖(图7)

首先从中间三角区开始,开挖至对应分层支撑底面标高以下0.5 m,然后利用小型挖掘机进入斜支撑区域自内而外倒退式开挖基坑转角部位土方。完成一侧转角部位土方开挖并架设斜支撑、加设预应力完毕后,再按照同样的程序进行另一侧转角部位土方开挖,随后进入标准段土方开挖。

图7 端头井处开挖示意图

5.2.3.2 标准段开挖(图8)

图8 标准段开挖示意图

每段先抽条开挖中间部分,再开挖两侧靠近地下墙的土方,由于地下墙坑外两侧土体压力不平衡,南侧土体压力大,因此,两侧土体开挖时先挖北侧,后挖南侧,南侧开挖完成后立即进行钢支撑安装,尽量减少南侧地下墙无撑的时间。

6 基坑施工过程中的监测及变形分析

(1)本工程基坑深层土体水平位移基本朝向基坑内侧,呈凸鼓形,局部段出现了踢脚。由于基坑南北侧土压力的不平衡,并受车站基坑开挖及基坑长边效应的影响,车库的南部围护结构的中间部位位移最大,基坑东部围护结构的中间部位位移最小。各测斜孔的最大位移与开挖深度的比值的平均值为0.32%H,接近于0.3%变形控制标准。北侧测孔位移与深度比值小于规范0.3%的标准,南侧则均超过了规范标准。车库部位最大侧移与开挖深度的比值分别是0.24%H和0.26%H,平均值为0.25%H,满足控制标准要求。最大水平位移位于开挖面附近,介于H-2 m~H+2 m范围之内。

(2)由于基坑土压力的不对称,车库围护结构的变形引起土体的变形,从而对车站的围护结构的变形也产生一定的影响。车站标准段围护结构的变形比端头井的变形小,并且靠近车库围护结构的测点变形大于远离车库围护结构的测点的变形,南侧结构的变形超过0.3%的标准,而北侧满足规范标准。与车站围护结构变形的规律一致,车站标准段中部位置土体的变形小于端头井位置土体的变形,且东端头井土体位移超过规范0.3%标准。由于监测孔数量较少,结论只能作为参考。

(3)第一道混凝土支撑轴力测点Zh1~Zh6中,在车库基坑中部断面以东测点的轴力总体上要较西侧Zh1、Zh2和Zh3各点的轴力大,这与基坑东侧桩、土水平位移较西侧大的结论相一致。车站基坑开挖期间,Zh11测点的轴力最大,Zh18测点轴力最小。因此,设计时需要考虑对基坑跨中混凝土支撑进行加强。

(4)基坑中间部位的沉降值较大,而端头井部位的沉降最小,说明基坑中间沉降大于两边端头井的沉降,此外西侧端头井的沉降比东侧端头井小。由于本次监测只对靠近基坑侧的沉降监测点进行了监测,从而无法给出较为完整的沉降“漏斗”曲线。

7 总结

(1)本基坑工程的深度在宁波地区极为少见,且本基坑为非标准地铁车站基坑,为民用基坑和地铁基坑的组合形式,主要有钻孔灌注桩、地下连续墙做围护、坑内土层加固后挖土、支撑及结构混凝土等工程的组合,是一项复杂而带风险的综合性地下工程。挖土是个卸载过程,是对地层的破坏和扰动,破坏了土体结构的原平衡状态,引起了土体内应力场的变化,它的后果是使基坑内的土体向开挖方向滑动,产生了坑底土体的回弹和围护挡土结构的内移。因此,挖土和支撑是决定基坑工程施工成败的关键所在,是深基坑工程施工风险的主要阶段。

(2)根据基坑的设计方案,本基坑的基底土主要由含水量高、强度低、弹性模量小、压缩性高的②、④层软弱粘性土组成,基坑开挖后土体回弹量相对较大,因土体卸荷会造成坑底土的回弹。除适当加快基础结构施工时间,施加坑底土上部荷载外,考虑对坑底进行了加固处理,以增加坑底一定深度范围内的土体的抗剪强度。在宁波地质条件下,深基坑工程采用高压旋喷桩、三轴搅拌桩与双轴搅拌桩加固可以有效保证基坑的施工安全,控制基坑的变形,值得借鉴和推广。

(3)由于车库基坑南北两侧土体不均,存在南北土压力不平衡的问题,在基坑开挖时应密切注意。基坑挖土做到分层均匀开挖,不能一挖到底,防止土体侧向位移造成工程桩倾斜偏位甚至断裂。在基坑开挖过程中,必须注意基坑周围的堆土高度和加强现场观测工作,以防止因基坑开挖、堆土和降水等,而造成支护结构失稳和对邻近建(构)筑产生破坏,做到信息化施工。做好基坑的监测工作,分析实测数据,及时调整开挖及支护参数,优化施工组织设计,以信息反馈指导施工实践。这种动态的施工方法是超深基坑工程快速安全施工的基础和保证。

(4)本工程基坑的支护结构水平位移的变化具有明显的时空效应,由于本基坑在开挖前制定了详细的施工方案,基坑开挖中采用分层、分段、限时完成每小段的开挖和支撑工作,且每小段开挖及支撑的工作在规定的时间内完成,故本基坑的变形控制较好。

(5)本车站基坑长条形有明显的空间效应,由监测数据分析得知,在长边中部水平位移最大,靠近端头井附近由于端头井处纵向地下连续墙的约束作用墙体水平位移逐渐减小。本基坑地下墙与围护桩间、地下墙北侧、端头井均进行了加固,使得端头井处桩、墙和土体的变形较小,较好地控制了基坑的变形。

[1]史佩栋,等.深基础工程特殊技术问题[M].北京:人民交通出版社,2004.

[2]刘国彬,王卫东,等.基坑工程手册(第二版)[M].北京:中国建筑工业出版社,2009.

[3]徐杨青.深基坑工程设计的优化原理与途径[J].岩石力学与工程学报,2001,20(2).

[4]林鸣,徐伟.深基坑工程信息化施工技术[M].北京:中国建筑工业出版社,2006.

[5]张思峰,周建,等.深基坑施工的现场监测及时空效应分析[J].建筑结构,2007,37(6).

[6]史佩栋,孙钧,刘建航,等.城市地铁建设与环境岩土工程——地下工程高级技术论坛论文集[Z].浙江杭州:浙江省建筑业协会地下工程分会,2002.

Study on Deep Foundation Pit Construction Technology in the Trial Section of Ningbo Metro

DONG Jian-zhong, LIN Ke-fang(Zhejiang Dacheng Construction Group Co.Ltd.,Hangzhou Zhejiang 310012,China)

Regarding to the features of large scale excavation,various types of enclosure protection and supporting,deep excavation and complicated structure in Fuqingbeilu station of the trial section of Ningbo metro,and by the study on the construction technology used,deformation analysis was made based on the monitoring data in the excavation process,the experience was summed up for the same type of project.

deep foundation pit;construction technology;monitoring;metro station

TU473.2

A

1672-7428(2012)03-0059-06

2011-08-28;

2011-12-27

董建忠(1980-),男(汉族),浙江台州人,浙江省大成建设集团有限公司工程师,土木建筑专业,从事地基基础工程工作,浙江省杭州市文三路20号建工大厦副楼4楼基础公司,iloyal@tom.com。