含夹矸厚煤层综放开采顶煤运移规律数值模拟

陈海波,吴祥业,董玉书

(1.黑龙江科技学院 资源与环境工程学院,哈尔滨 150027;2.鹤岗矿业集团公司 富力煤矿,黑龙江 鹤岗 154100)

含夹矸厚煤层综放开采顶煤运移规律数值模拟

陈海波1,吴祥业1,董玉书2

(1.黑龙江科技学院 资源与环境工程学院,哈尔滨 150027;2.鹤岗矿业集团公司 富力煤矿,黑龙江 鹤岗 154100)

根据鹤岗富力矿含中位厚夹矸煤层地质条件及煤的赋存状况,应用RFPA2D数值模拟软件分别对-450南18-2工作面含0.5、1.0、1.5 m厚夹矸开采煤体的运移情况进行数值模拟。结果表明,采动过程中,上部顶煤垂直方向的位移量均大于下部,而下部顶煤始动点距工作面的距离均大于上部。夹矸层强度与煤层强度既定情况下,工作面顶煤的运移规律及破碎程度均与含夹矸层的厚度相关。含1.0 m厚夹矸顶煤总位移量大于含0.5、1.5 m厚夹矸顶煤总位移量;含1.0 m厚夹矸顶煤比含0.5、1.5 m厚夹矸顶煤破碎充分。该研究为含夹矸条件下厚煤层综放开采冒放工艺的确定提供了依据。

含夹矸厚煤层;综放开采;顶煤运移规律;数值模拟

顶煤冒放性是开采过程中保证顶煤回收率的关键[1-2],而顶煤运移是影响综放工作面顶煤冒放性的重要因素[3]。目前,有关结构简单厚煤层综放开采顶煤运移规律的研究成果已趋于成熟[4],但关于含夹矸结构的复杂厚煤层顶煤运移规律的研究国内外尚少有报道。笔者以富力煤矿-450南18-2综放工作面为研究背景,利用RFPA2D数值模拟软件[5-6],研究夹矸层厚度对顶煤破碎的影响以及顶煤的运移规律,以确定合理的综放工艺参数。

1 工作面概况

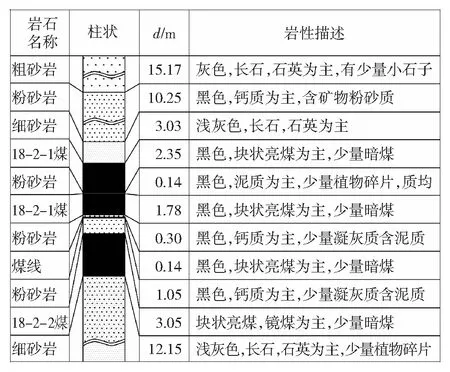

富力煤矿-450南18-2综放工作面,走向推进长度670 m,倾斜长100 m,煤层平均倾角29°,沿走向开采。该区平均标高距地表垂距为730 m。工作面可采煤层被一层厚度为0.5~2.0 m的砂岩夹矸分为18-2-l煤(厚度为4.0~6.5 m,平均5.43 m)和18-2-2煤(厚度为1.4~4.5 m,平均3.0 m),平均总厚度为8.43 m,开采时支架直接接触夹矸层,合理采高确定为3.0 m,放煤高度为5.43 m,采放比为1 ∶1.81。煤层及顶、底板柱状如图1所示。

2 数值模拟

2.1有限元模型

根据现场煤层顶板岩性的实验力学性能参数(表1),利用RFPA2D软件建立数值模型。该模型长度为150 m,高度为50 m。其长度方向取300个单元,深度方向取100个单元,每个单元格代表0.5 m×0.5 m。为了满足现场实际,消除边界效应,开采时在模型左、右侧各留设30 m的边界效应范围。-450南18-2工作面开采平均日进3刀,每刀0.6 m,日进尺1.8 m,根据现场实际开采情况,数值模拟实验单元格设计每步开挖2 m。

图1 富力煤矿18-2综放面综合柱状图

Fig.1Histogram of NO.18-2 fully mechanized working face of Fuli coal mine

表1 煤层及顶底板岩石力学参数

2.2结果分析

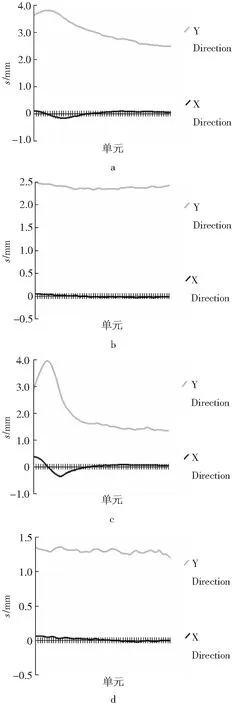

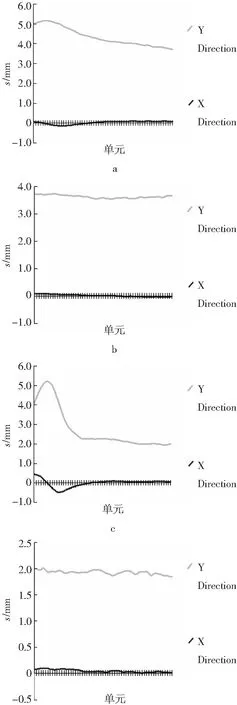

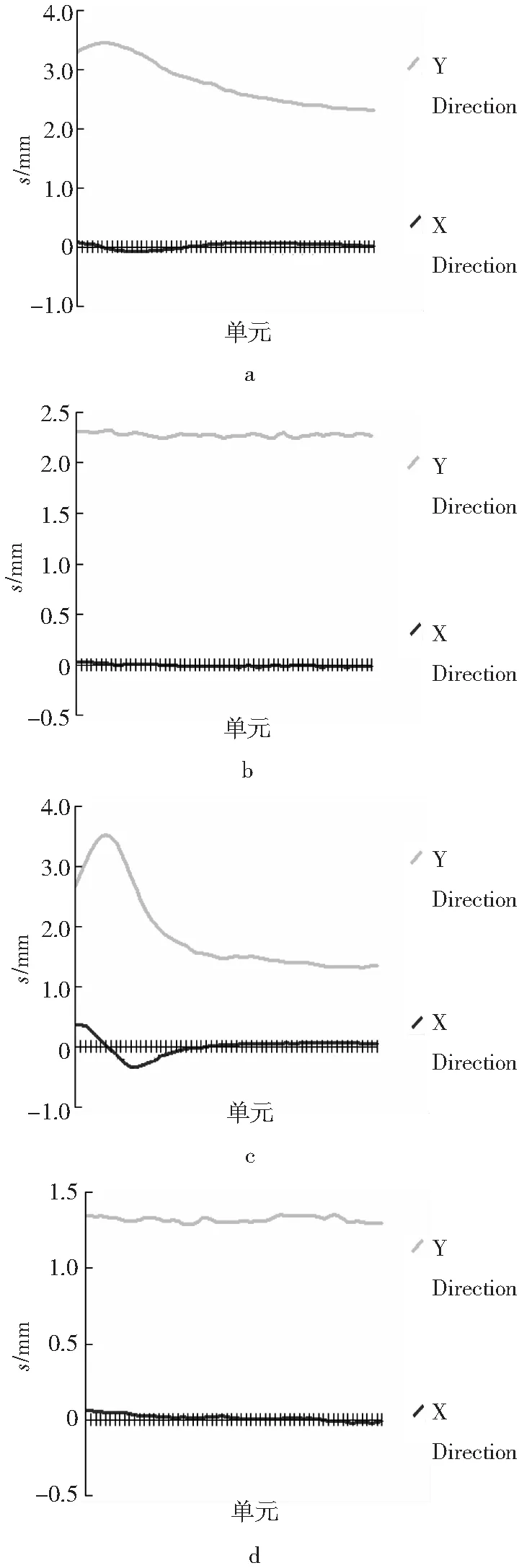

2.2.1含夹矸顶煤位移情况

图2~4显示了工作面开采6 m时顶煤的运移情况,通过顶煤的位移曲线分析直接顶下部0.5 m处(第一条位移曲线)与夹矸层上部0.5 m处(第二条位移曲线)之间的位移变化情况。图中a表示第一条位移曲线前段(0~30 m);b表示第一条位移曲线后段(31~60 m);c表示第二条位移曲线前段(0~30 m);d表示第二条位移曲线后段(31~60 m)。

由图2可以看出,在0.5 m厚夹矸情况下,第一条位移曲线Y方向位移量约为2.5 mm,X方向始动点大约在工作面前方30 m处;第二条位移曲线中Y方向的位移量约为1.3 mm,X方向始动点的位置大约在工作面前方36 m处。

由图3可以看出,当夹矸厚度增大至1.0 m时,第一条位移曲线Y方向位移量约为3.7 mm,X方向始动点大约在工作面前方33 m处;第二条位移曲线Y方向位移量约为2.0 mm,X方向始动点的位置大约在工作面前方38 m处。

图2 含0.5 m中位夹矸顶煤位移

Fig.2Displacement change chart of coal cell with 0.5 m gangue

由图4可知,当夹矸厚度增大至1.5 m时,第一条位移曲线Y方向位移量约为2.3 mm,X方向始动点大约在工作面前方27 m处;第二条位移曲线Y方向的位移量为1.3 mm左右,X方向始动点的位置大约在工作面前方33 m处。

图3 含1.0 m中位夹矸顶煤位移

Fig.3Displacement change chart of coal cell with 1.0 m gangue

对比图2~4中的b和d,由纵轴数值可以看出,在采动过程中上部顶煤的垂直位移量大于下部顶煤。分析认为,顶煤破碎是造成顶煤垂直方向上部与下部位移量不同的原因,下部顶煤的破碎增加了上部顶煤垂直位移的空间;在放煤过程中下部顶煤的垂直位移量也同样小于上部,也说明下部顶煤在垂直方向上的活动空间小于上部。由水平方向位移可以看出,下部顶煤始动点距工作面的距离均大于上部,说明工作面采动对下部顶煤的影响大于对上部的。

图4 含1.5 m中位夹矸顶煤位移

Fig.4Displacement change chart of coal cell with 1.5 m gangue

由上述分析可知,顶煤的位移累积量先随着夹矸层厚度的增加而增大,当夹矸层厚度达到一定程度后,位移累积量又随着夹矸层厚度的增加有所减小。说明采动通过夹矸层对顶煤的影响与夹矸层厚度有关,其影响规律也与位移累积量的规律是一致的。而顶煤的位移累积量正是顶煤破碎的关键,故笔者认为顶煤的破碎程度与夹矸层厚度的关系也如同此规律。

2.2.2含夹矸顶煤破碎情况

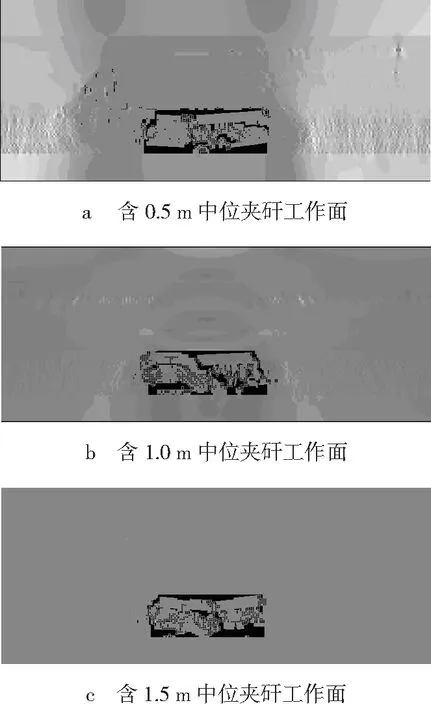

图5显示了工作面开采34 m时其上方顶煤的破碎情况。含0.5 m厚夹矸和含1.5 m厚夹矸的工作面上方顶煤破碎程度均没有含1.0 m厚夹矸工作面上方的顶煤破碎程度好,这与数值模拟实验所得位移数据相符合。

图5 含不同厚度夹矸工作面上方顶煤破碎情况

Fig.5Top coal fragmentation of coal seam with different gangue

比较图5a、5b可知,含1.0 m厚夹矸工作面上方顶煤比含0.5 m厚夹矸工作面上方顶煤破碎充分,是由于夹矸层的厚度增加时,厚夹矸具有一定的支撑作用,顶煤将夹矸层产生的支撑力较好地传递给顶板,而上覆岩层的重力使得直接顶随夹矸及顶煤保持同步运动,直接顶产生分层与断裂。

比较图5b、5c可以发现,随着夹矸层厚度的增加,顶煤的破碎程度有所降低,这更加说明了夹矸层的支撑力对直接顶的支撑作用。顶煤受到下部夹矸的支撑力与上部直接顶的重力和回转力共同作用,但由于直接顶的周期垮落步距变短,夹矸层折断长度增加,1.5 m夹矸工作面上方顶煤的破碎程度较1.0 m差。

实际应用中,如果该工作面上方顶煤已破碎充分,而由于夹矸层导致顶煤无法放出,只要在支架之间采取注水等措施破碎夹矸,使其块度满足放出要求即可。而在工作面上方顶煤破碎不充分的条件下则需要进行深孔爆破,必要时辅以注水软化,增加夹矸和顶煤的破碎程度,以达到顺利放出的目的。

3 结 论

(1)富力煤矿-450南18-2工作面上部顶煤垂直方向的位移量均大于下部顶煤垂直方向的位移量;下部顶煤始动点距工作面的距离均大于其上部始动点距工作面的距离。

(2)顶煤整体的位移量随着夹矸层厚度的变化而变化,含1.0 m厚夹矸顶煤总位移量大于含0.5、1.5 m厚夹矸顶煤总位移量。顶煤的始动点距工作面距离变化情况也与此规律相符。

(3)含1.0 m厚夹矸顶煤比含0.5、1.5 m厚夹矸顶煤破碎充分,这与顶煤整体位移变化规律相一致。由此可以得出,随着夹矸层厚度的增加顶煤破碎程度增大,当夹矸层超过一定厚度,顶煤的破碎程度又随着夹矸厚度的增加而变弱。

[1]王哲.含夹矸厚煤层综放开采顶煤冒放特征及端面漏冒机理的研究[D].淮南:安徽理工大学,2009.

[2]商铁林.综放工作面顶煤采出率研究[D].西安:西安科技大学,2009.

[3]孟宪锐,陈海波,胡斌斌,等.放顶煤开采顶煤运移特征及数学模型的建立[J].煤炭工程,2003(10):32-35.

[4]廖怡斐,康乔昱,王晓.大倾角松软厚煤层综放面顶煤运移规律实测研究[J].能源技术与管理,2010(4):46-47,55.

[5]唐春安,赵文.岩石破裂全过程分析软件系统RFPA2D[J].岩石力学与工程学报,1997,16(5):109-110.

[6]黄明利,唐春安,郭万成.岩石破裂过程的数值模拟研究[J].岩石力学与工程学报,2000,19(4):468-471.

(编辑荀海鑫)

Numerical simulation of top coal moving regularity about fully mecha- nical top coal caving of thick coal seam with gangue

CHEN Haibo1,WU Xiangye1,DONG Yushu2

(1.College of Resources &Environmental Engineering,Heilongjiang Institute of Science &Technology,Harbin 150027, China;2.Fuli Coal Mine,Hegang Mining Industry Group Co.,Hegang 154100,China)

This paper builds on thick coal seam of geological conditions and occurrence status of Fuli coal mine in Hegang and describes the use of RFPA2Dnumerical simulation software to simulate the moving regularity of -450 south 18-2 working face,with different gangue thickness 0.5,1.0,1.5 m respectively.The results show that the upper top coal has larger vertical displacement than the lower in mining process,and the starting point of the lower top coal is more distant than that of the upper top coal from working face.With certain strength of gangue and coal seam,top coal in the working face shows the moving regularity and the degree of crushing,depending on gangue thickness,the top coal with 1.0 m gangue thickness gives a greater displacement and better crushing than that with 0.5 m or 1.5 m.The research could provide a better basis for the caving process of thick coal seam with gangue in fully mechanized top coal caving.

thick coal seam with gangue;fully mechanized top coal caving;movement regularity of top coal;numerical simulation

1671-0118(2012)05-0456-05

2012-06-06

黑龙江省教育厅科学技术研究项目(12511482)

陈海波(1972-),男,黑龙江省五大连池人,副教授,硕士,研究方向:放顶煤开采,E-mail:chenhaibo8@163.com。

TD325

A