全油流颗粒监测技术的研究进展*

彭 娟,喻其炳,高陈玺,李 川

(重庆工商大学废油资源化技术与装备教育部工程研究中心,重庆400067)

油液中的固体颗粒污染物会造成元件磨损,引起用油设备工作性能下降。对于液压系统,特别是航空航天产品中所使用的精密液压系统,油液中颗粒污染物含量控制对系统工作的可靠性至关重要;对于泵类元件,污染物将增加伺服阀滞后量,加剧磨损、发热、降低效率,进而大大缩短元件寿命。据前苏联统计资料,每100次飞机失事中,有20起是由于液压系统污染引起的。油液中因仪器元件疲劳、腐蚀、磨损等剥落的金属碎片或颗粒物的含量,可以客观反映用油系统部件的健康状况。利用油液颗粒物监测技术得到颗粒污染物的相关参数,以此获悉机械部件磨损情况,可有效预防事故的发生,故对油中污染颗粒监测技术的研究具有非常重要的意义。

随着油液污染控制技术的发展,油液颗粒物监测技术从出现到现在已经历了四、五十年的发展历程,并发展成为一种集计算机技术,传感器技术,化学分析等技术为一体的高新技术,油液颗粒物监测仪则被广泛应用于机械故障检测。

目前,油液颗粒污染物监测技术和设备的研究主要分为:侧重于实验室离线监测技术和设备;集中于工业现场的在线监测和便携式监测技术和仪器。着重介绍油中颗粒物在线监测技术,并以全油流颗粒监测传感器为重点,介绍其硬件结构和常用传感信号处理方法。最后对全油流颗粒监测技术的应用前景做出展望。

1 全油流颗粒监测传感器的研究进展

1.1 油液颗粒物监测技术发展概况

1965年,美国国家流体动力协会(NFPA)通过对全美的液压系统的液压系统可靠性调查发现:液压系统的故障至少有75%是由于油液及其污染造成的[1]。20世纪60年代,美国、英国等工业发达国家根据本国工业生产、国防、航空、航天、化工、教育、科研等发展的需要,开始研究油液污染监测技术[2]。对于油液污染程度的检测,最早是采用“目测法”或“重量法”这样一类粗略的方法,监测其中的“机械杂质”。

进入20世纪70年代和80年代,国外在油液污染监测技术研究上进展巨大,光谱分析法、能谱分析法、射线分析法、颗粒计数器法相应发展起来,使油液污染度监测技术取得巨大飞跃[3]。

油液颗粒物在线监测技术因其具有的监测反馈及时、过程简单、仪器经济等优点在众多监测技术中脱颖而出,主流技术包括:滤膜(网)堵塞法、光电法、超声波法、库尔特法等。这几种在线监测技术各有优势,也各有不足,例如滤膜(网)堵塞法不受油液颜色、气泡及乳化液的影响[4],但仪器价格昂贵,运行成本较高;超声波法对颗粒物监测精度高;库尔特法不受颗粒形状、折光率和油液的颜色影响,然而当油液中有水分存在时,监测精度将受到影响等。因为上述原因,全油流颗粒监测技术和仪器的研究受到了广泛重视。

1.2 全油流颗粒污染物监测技术

全油流颗粒监测传感器(In-line wear debris monitor)是一种机械设备运行状况在线监测仪。它安装在回油线上,作为油液的流动通道,当金属颗粒物通过时将会产生监测信号[5]。其监测原理是基于电磁干扰的。当颗粒通过感应线圈时引起磁场变化,通过产生的脉冲信号或其他相应特征信号进行颗粒监测。如加拿大GasTops公司开发的测量油液中铁磁性颗粒的FerroSCAN和测量金属颗粒的MetalSCAN传感器[6]。

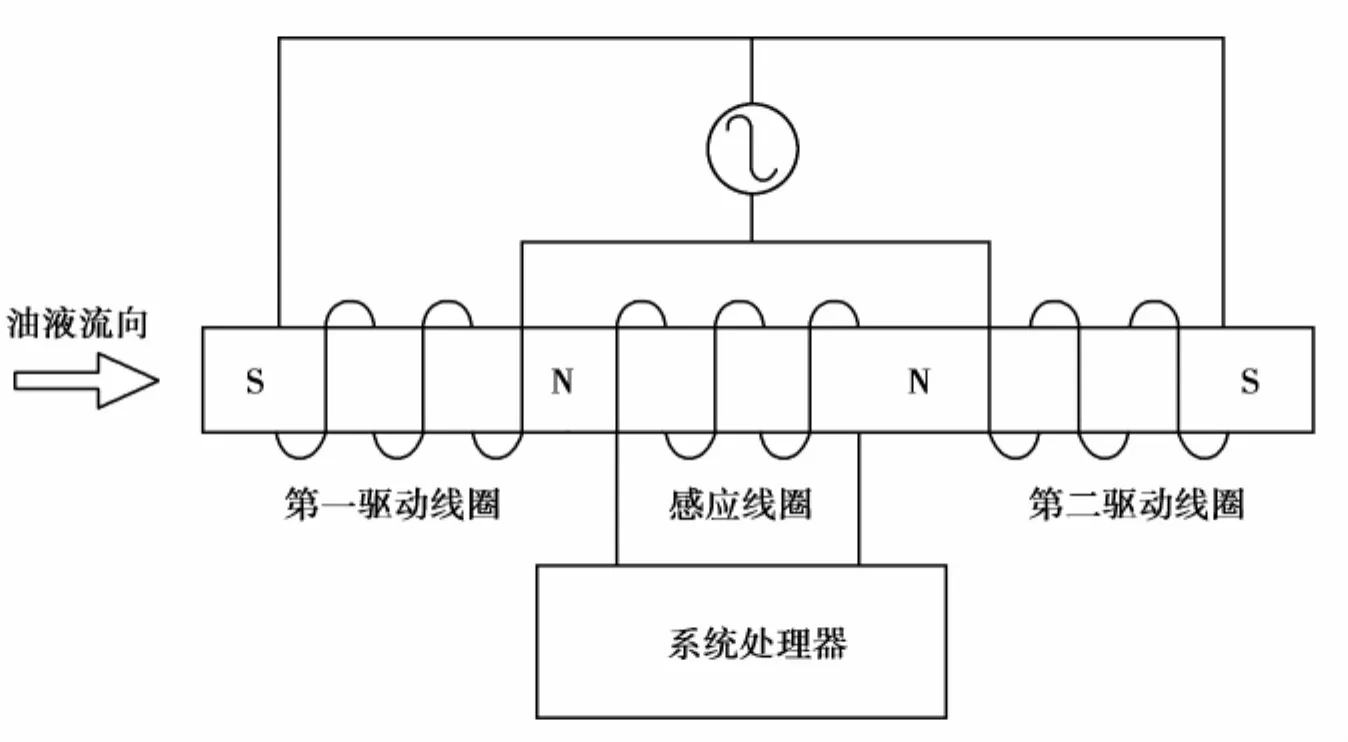

电磁式全油流颗粒监测传感器结构原理如图1,主要由传感线圈、第一驱动线圈、第二驱动线圈等3个线圈组成,传感线圈位于线圈架中央,第一驱动线圈和第二驱动线圈反向串联在传感线圈架两端,通过交流电驱动使之产生的磁场方向相反,使传感线圈所处位置内部磁场相互抵消,即接近于零磁场。传感线圈与信号处理单元相连接,当流过的油液中有颗粒物经过时引起磁场变化,传感线圈将产生感应电动势。通过铁磁颗粒和非铁磁颗粒对磁场产生的不同影响,输出信号将产生相反的相位,以此区分铁磁颗粒和非铁磁颗粒;同时传感线圈输出信号的幅值和颗粒大小成正比,可用于判断颗粒尺寸。

图1 全油流颗粒监测器结构图

全油流颗粒监测传感器具有较高的颗粒污染物捕获效率,能够有效的区分颗粒类型,可连续、实时、在线监测油液系统中磨损金属颗粒数量、尺寸及总质量,可以监测油液系统中磨损颗粒产生的速率;且对工作环境有较强适应能力,例如MetalSCAN传感器便能够用于恶劣环境,并拥有在危险区域使用的证书[6]。根据Li和Liang的研究[7],全油流颗粒监测传感器不但在油液颗粒污染物监测中有卓越表现,还可应用于机械系统振动的监测。因为上述优点,全油流颗粒监测传感器在液压系统的监测中有广泛的应用。

2 全油流颗粒监测技术信号处理方法

全油流颗粒监测传感器具有良好的监测效果,但其监测信号易被背景噪声和振动信号干扰,导致错误警报信号的发生,因而需对监测信号进行处理,剔除干扰信号,提取出颗粒信号。对于全油流颗粒监测传感器信号的常用处理方法有:传统阈值法,小波峭度结合法,分数算子法,自适应线性增强法和经验模态分解法。以下将逐一详细介绍各种方法。

2.1 传统阈值法

传统阈值法是去除传感信号中噪声的典型方法,如MetalSCAN传感器,便是采用的该种方法。其原理是通过预先设定阈值范围,当感应信号的振幅超出该范围时,即认为监测到的信号为颗粒信号。方法具有监测快速、简便的优点;但在实际应用中,合适的阈值设定存在较大困难。只有当信噪比较高时,所设定的阈值才能有效地区分颗粒信号。在实际情况中,颗粒信号常被严重的噪声信号重叠附加,这使得原设定的阈值失去真实意义,相关研究人员曾使用内置滤波器的方法避免该问题,先利用滤波器滤掉不需要的信号成分,再根据阈值法进行信号处理,但内置滤波器的加入并不能完全消除噪声,同时会对颗粒监测系统产生不良影响。故随后的信号处理方法多是阈值同其他处理方法相结合,可达到较为理想的处理效果。

2.2 小波峭度结合法

传统的小波信号处理方法需要预设定阈值,这使其存在了可用阈值难以确定的弊端。由Fan等人提出的小波峭度结合法[8],可以有效地避免这一问题。方法利用小波函数的时频分解能力,将传感信号进行分解,在小波域得到对应的尺度分解分量,同时利用峭度作为小波分量的检测指标,在每一个小波尺度上计算信号的峭度,因其对颗粒性号的敏感性,通过分析不同尺度分量的峭度值即可监测到颗粒信号,并从原信号中提取出来。

根据实验的结果,方法可在噪声和振动干扰的环境中监测到最小粒径为125μm的铁磁颗粒和最小粒径为169μm的非铁磁颗粒,可有效地获悉用油设备的早期故障,达到较好的预警效果。但当油液中有粒径相同的颗粒连续通过时,所监测到的颗粒信号将会被方法作为噪声去除掉。

2.3 分数算子法

整数微积分算子信号处理方法因为处理效果较粗糙,无法达到高精度要求,故Hong和Liang提出了利用双监测算法进行分数算子的监测方法[9],方法通过对监测信号进行分数阶微积分,利用一定方法确定微积分阶数,并分别采用正阶次微分和负阶次积分。在此基础上利用包含一个信号提取算法以及一个特征点定位算法的双监测算法对信号进行监测处理,当有颗粒经过传感器时,首先利用信号提取算法提取出信号,然后利用特征点定位算法确定颗粒信号的3个特征点,以确定信号的真实性。因为分数算子本身具有的滤波特性,信号提取算法能在含有噪声的环境中提取出颗粒信号。方法可以在高噪声环境下提取出低振幅的颗粒信号,可以有效地监测到最小粒径为56μm的颗粒,在机械设备磨损的早期监测中有令人瞩目的贡献。但同时,微积分阶次的确定较为复杂,是方法使用过程中的一大难点。

2.4 自适应线性增强法

针对前述方法的不足,Bozchalooi和Liang提出了一种自适应线性增强的全油流颗粒污染传感系统的提取方法[10]。方法利用小波处理方法将信号分解,并作为输入信号,并根据自适应算法更新线性增强算法的系数,再将输出后的延迟信号与原信号进行对比,以输入和输出信号的统计特性为依据,寻找相关性,以确定信号类型。同时可通过线性方法增强颗粒信号,更有效的捕集颗粒信号。方法的重要的特征在于能够在未知环境中有效工作,并能够跟踪输入信号的时变特征,但对于宽频噪声的有效去除尚待改进。

2.5 经验模态分解

经验模态分解方法最初是由美国NASA的黄锷博士提出的一种信号分析方法,Li和M Liang等将其进行调整[11],并应用于全油流颗粒监测传感信号处理。方法的关键是经验模态分解,首先将监测到的复杂信号在子空间内分解为有限个本征模函数,各个本征模函数均包含了原有信号的不同时间尺度的局部特征信号,利用一定方法过滤出噪声,然后再将剔除噪声后的本征模函数进行重构,从而获得颗粒监测信号进行分析,以此获得监测颗粒的相关信息。

方法对于高阶本征模函数利用具有可变截止频率的高通滤波器进行处理,对于低阶本征模函数利用相关系数去除噪声。通过积分变换和模态分解后重建的信号能更好地反应微弱的颗粒信号。方法依据数据自身的时间尺度特征进行信号分解,无须预先设定任何基函数,具有直观性、直接性、后验性以及自适应性,适合于分析非线性、非平稳的油中颗粒污染信号,具有较高的信噪比适应能力。方法不仅可以有效地监测信号,还可以较完整地保存信号的形态。但采用该方法,在信号处理过程中有部分参量需要提前设定,这在一定程度上增加了操作难度。

3 全油流颗粒监测技术发展趋势

由于油液颗粒污染物监测技术对于工业生产、航天航空技术、军事领域的重要性,已经引起国内外相关机构的高度重视,近年来获得了迅猛的发展,已成为结合传感技术、计算机技术、化学分析技术、测量控制技术等多种技术与传统监测技术为一体的新兴技术,极大程度的简化监测操作程序、提高了监测精度。

但同时,现有全油流颗粒监测技术和设备各有优缺点,没有一种在任何场合和要求均能使用的普适技术,故未来全油液颗粒监测技术的发展趋势将会是结合非金属颗粒监测、金属颗粒监测能力为一体的高精度的油液污染监测技术。同时各种新兴的信号处理技术将融合入现有技术,发挥现有技术的优点,补充其不足之处,最大程度的去除噪声对信号的干扰,简便高效地捕获颗粒污染信号。

全油液颗粒监测传感器自从首次应用于飞机发动机油液污染监测后,经过多年的发展,已在汽轮机、风力发电机、军事设备等液压系统的油液颗粒污染物监测中做出不俗的贡献。因为其高效准确的监测能力,有效地对设备系统的早期磨损进行预警,对防止进一步损伤及事故的发生起到至关重要的作用。在未来,全油流颗粒监测传感器必将成为液压系统关键设备上至关重要的一种监测手段。

4 结语

油液是机器的血液,监控油液中颗粒污染物含量对于提高用油设备性能和延长寿命都十分重要。选择科学的监测方法,对油液中颗粒污染物进行快速准确监测,有助于及时有效地控制油液污染、发现设备系统的磨损状况、防止事故的发生。虽然现有油液颗粒物监测主流技术各有优劣,但全油流颗粒监测的传感技术仍取得了不菲成果,同时对于其监测信号的处理仍需进一步研究完善,以满足更高精度、更快速的监测要求,因此油液颗粒物监测技术和设备的研究将仍然是油液污染监测领域的重要研究内容。

[1]张贤明,邓菊莉,李川,等.油液污染度测试技术研究进展[J].机械设计与制造,2009(11):226-268

[2]NEWELL G E.Oil analysis cost-effective machine condition monitoring technique[J].Industrial Lubrication and Tribology,1999(3):119-124

[3]TAKUSO M L.Real-time evaluation of wear particles using electro-magnetic forced rotation and laser scattering[J].Wear,1998(3):273-284

[4]程健云,杨玲岚.油液污染度检测实践[J].现代科学仪器,2008(1):71-74

[5]MILLER J,KITALJEVICH D.In-line oil debris monitor for aircraft engine condition assessment[A].IEEE Aerospace Conf Proc[C].USA:2000

[6]赵新泽,刘纯天.油液分析中传感器应用及评述[J].三峡大学学报:自然科学版,2002,24(2):12-16

[7]LI C,LIANG M.Separation of the vibration-induced signal of oil debris for vibration monitoring[J].Smart Materials and Structures,2011,20(3):16-20

[8]FAN X,LIANG M,YEAP T.A joint time-invariant wavelet transform and kurtosis approach to the improvement of in-line oil debris sensor capability[J].Smart Materials and Structures,2009,18(4):85-90

[9]HONG H B,LIANG M.A fractional calculus technique for on-line detection of oil debris[J].Measurement Science and Technology,2008,19(1):78-81

[10] BOZCHALOOI I S,LIANG M.In-line identification of oil debris signals:an adaptive subband filtering approach.[J].Measurement Science and Technology,2010,20(9):14-18

[11] LI C,LIANG M.Extraction of oil debris signature using integral enhanced empirical mode decomposition and correlated reconstruction[J].Measurement Science and Technology,2011,22(5):70-75