国内外铜电解工艺技术与装备综述

□文/毛允正/

国内外铜电解工艺技术与装备综述

Review of Domestic and International Copper Electrolysis Process Technology and Equipment

□文/毛允正/

上世纪70年代以来,铜电解工艺技术有了很大的发展。出现了周期反向电流(PRC)电解,永久不锈钢阴极(ISA法、KIDD法、OT法、EPCM法)电解等新工艺。铜电解精炼生产向大型化、大极板化、自动化、高效率、高质量、低消耗、低成本的目标发展。

一、传统法电解

传统法电解包括小极板短周期常规电解和大极板长周期常规电解两大类。小极板短周期常规电解是上世纪70年代以前国内外的主打工艺,在我国也已有多年生产历史,工艺成熟可靠,从生产管理到工人操作都积累了丰富经验。始极片制作工艺从原始的铜母板过渡到钛母板,简化了操作工序,提高了工作效率。传统电解工艺仍需要独立的生产系统,劳动强度大,能耗和生产成本高。但因其建设投资较低,现5万吨规模以下的小型铜电解厂多采用此工艺。

大极板长周期常规电解虽属始极片传统工艺,但其机械化、自动化水平有了很大提高,其阴阳极加工、出装槽、阴极铜和残极洗涤、打包均实现了机械化,控制系统一般采用PLC进行控制,适用于中型铜电解生产企业。

二、周期反向电流(PRC)电解技术

在铜电解精炼生产中,提高电流密度是强化生产的重要措施。常规电解法电流密度很少超过300A/m2,高于这个指标阳极钝化现象较为明显,反而降低整体生产效率。我国原上海冶炼厂常规电解时曾将电流密度提高到300A/m2生产,此时各项生产管理都得到位,投入很大的人力物力,总效果不是太好。

1962年保加利亚精炼厂成功进行了周期反向电流电解的工业试验,阳极钝化现象在电流高达550~650A/m2时才开始出现。1963年PRC技术在保加利亚精炼厂首次应用于工业规模的生产,使电流密度提高到350A/m2以上。由于该技术特别适用于常规电解精炼工厂的挖潜增产,应用这一技术的改造工厂不断增加,在80年代末时曾达到所有铜电解厂家的15%。

由于PRC技术采用的电流密度高,槽电压高于常规电解法,有效电流效率低于常规电解,其电能消耗要比常规电解高出30%左右。在能源紧张、能源费用大幅提高的情况下,PRC技术的推广应用受到了限制。因此上世纪90年代以来,PRC技术没有得到进一步推广应用。

三、永久不锈钢阴极电解技术

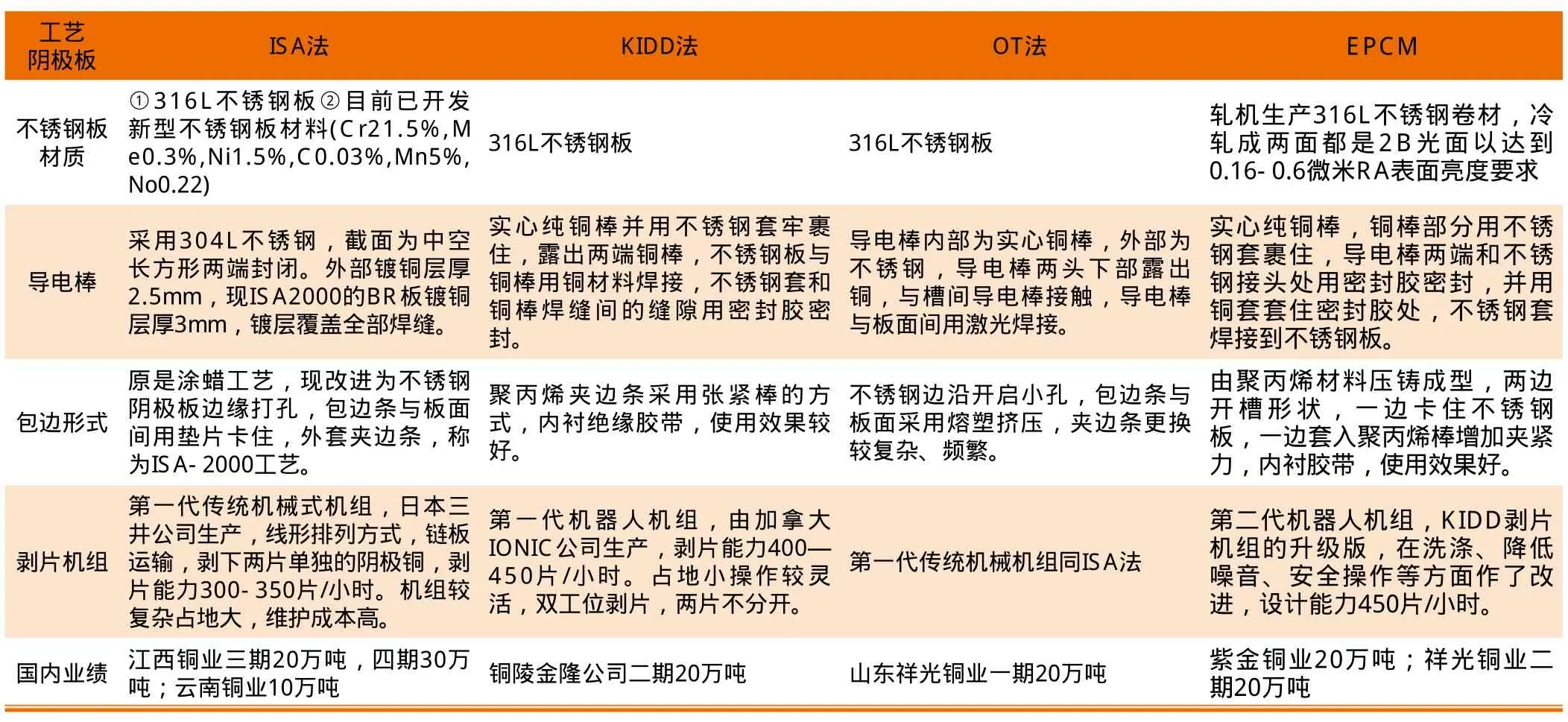

永久不锈钢阴极法是用不锈钢板制成永久性阴极来取代传统的始极片,从而省去生产始极片的种板电解系统及阴极制作工序,简化了生产流程,提高了生产效率。目前永久阴极电解技术有ISA法、KIDD法、OT法、EPCM法四种,它们主要在包边形式、导电棒结构、底部结构、阴极表面粗糙度上有所不同。

1. 四种方法简介

ISA法(艾萨电解法)1978年澳大利亚汤斯维尔M ount ISA精炼公司的汤斯维尔冶炼厂(CRL)开发成功并投入生产,并从1979年开始把艾萨技术卖到国际上。目前全世界已有60多家铜电解工厂采用ISA法,共计产能500万吨以上,占世界铜产量的35%以上。国内江西贵溪冶炼厂三期20万吨采用此工艺,2003年投产。云铜三期在2006年也采用ISA法,年产10万吨。使用ISA法最大的工厂是德国的北德精炼厂年产37万吨。

KIDD法是加拿大鹰桥公司的奇得克思冶炼厂在1986年开发成功的另一种不锈钢阴极生产工艺。1992年该技术实现商业化,目前应用KIDD工艺的电解工厂有10家,年生产能力约280万吨,其中最大的工厂是智利楚其卡马塔冶炼厂,年产能约90万吨。国内铜陵金隆公司二期20万吨电解采用此工艺,2005年投产。

超达集团(XSTRA)在2002年兼并M ount ISA公司,2006年兼并加拿大鹰桥公司。所以,目前ISA法和KIDD法同属于超达集团,重点发展ISA法铜电解工艺。

OT法是芬兰奥托昆普公司在2001年利用其先进的不锈钢生产与制造技术,以及在阴阳极机组、行车等方面的良好业绩开发的不锈钢阴极法。国内山东祥光铜业公司一期20万吨电解采用,2007年投产。

EPCM公司成立于1970年,总部在加拿大。1980年与鹰桥公司合作推广KIDD技术,2006年分开,同时鹰桥公司被超达公司收购。在电解设备上,EPCM公司主要优势是制造阴极剥片机组和不锈钢阴极板。其制造的机器人剥片机组是在原鹰桥公司生产的阴极剥片机组的基础上自主研发改进的设备,2008年第一套机器人剥片机组制造完成,比利时的Metallo Chinique公司首家使用并与2009年完成安装,国内祥光铜业二期购入二套,2011年投入使用。EPCM公司在1998年成立的智利CORRA公司是世界上较大的不锈钢阴极板生产制造厂,每年生产10万块不锈钢阴极板(也称SP阴极板),该工艺称为EPCM法。

2. 四种方法的异同对比表

3. 永久不锈钢阴极板技术的优势

(1) 永久不锈钢阴极可以重复使用,寿命长。维护保养好寿命可达20年以上,从而省去生产始极片工序和阴极制作工序,工艺流程变得简单。

(2) 不锈钢阴极强度高,平直度好。与经过平整的阳极板一起发生短路机会少,可以提高电流密度生产,传统法电流密度250A/m2左右,永久阴极法可提高到280-340A/m2生产,极大的提高了生产效率。

(3) 产品质量好。表面更加平整,且一面无粒子,传统电解法生产的电解铜板面有时会有弯曲和两面长粒子的现象;只有一面接触含酸洗水,产品含硫也比传统法低一倍;产品无耳部夹带硫酸现象,传统法电解很难从根本上解决此事。

(4)流动资金占用少。 由于永久阴极法电流密度高,可缩短阴极与阳极的生产周期,电解槽数量少,又不需要始极片,电解过程中铜积压量相对少,周转快,在维持连续生产所需的流动资金占用量相对减少,约是传统法的85%,加快资金周转。

(5)生产成本比传统法低。由于永久阴极法自动化、机械化程度高,同样规模电解厂使用的人力比传统法可减少1/2以上,规模效益突出,生产率高。

自1978年永久阴极电解技术面世以来,呈现了强大生命力,越来越广泛的得到使用。目前世界上约70%的电解铜产量是由永久阴极法生产,随着电解厂的规模化,2000年后新建15万吨以上规模的电解厂基本都采用永久阴极法。

四、铜电解主要装备

经济不断全球化,人力成本不断提高,行业竞争日趋激烈的现实情况下,各电解铜厂想方设法的提高自身生产率,降低生产加工成本,促使电解生产使用的装备不断得到改进和发展,朝着机械化、自动化、精巧化方向前进。

1. 主要生产机组

采用永久不锈钢阴极法电解厂一般配备阴极剥片机组、阳极加工机组、残极机组、自动或半自动行车,高效率的电解液过滤设备、DCS控制系统等。稍有规模的大极板长周期传统法电解也基本实现阴阳极加工、出装槽、洗涤、打包的机械化。

(1)阴极剥片机组

完成阴极板受理、清洗、剥离、取样、压纹、堆落、称重、贴标签、自动打包、重新排距等工作,进口机组设计能力达到500片/小时。

(2)阳极加工机组

将阳极板压耳、称重(超重或超轻挑出)、压平(保证板面平直度)、测厚(太厚或太薄挑出)、铣耳(保证导电良好),按极距排板,加工成达到电解使用要求后装槽。设计加工能力达到450片/小时,进口机组运行稳定,国产机组液压系统待持续改进。

(3)残极机组

将电解出槽残极进行冲洗、堆摞、打包等,清洗水自动过滤循环使用。设计能力一般450-500片/小时,国产机组已成熟。

(4)自动或半自动行车

采用无线编码或激光定位,定位精准,按生产计划自动或半自动地进行日常阴阳极的出装槽作业,节约出槽时间,生产效率高。同时可配备红外线短路检测功能。该设备一般进口,主要有奥图泰行车、昆兹行车、住友行车。

(5)DCS控制系统

上述四套自动化机组都有各自的PLC进行单独控制,将机组控制信号与生产系统内温度、压力等其他控制点信号进行收集、分类,统一到主控制器形成电解厂整体DCS系统,进行日常生产安排、监控、统计、分析管理等控制。达到集中控制,分散管理的要求。

2. 铜电解整体电解槽

电解槽是电解精炼的重要设备,制造周期长,其维修费用和寿命直接影响电解生产及成本。主要分为两类:一是传统混凝土玻璃钢槽;二是乙烯基酯树脂整体电解槽。

传统混凝土玻璃钢槽制作工艺比较成熟,一次性投资比较少,国内铜电解基本使用该型槽。但该型槽的制作较复杂,工期长,对玻璃钢防腐制作人员要求高,防腐层寿命较短(一般

6年需要更换),日常小中修费用较高,且维修时间长影响生产效率。生产中需重点防护,易出现跑、冒、滴、漏等现象,对电解出装槽等生产操作要严格管理。

乙烯基酯树脂整体电解槽由1984年成立的CTI公司进行工业化生产,并实现商业化。该型槽有出色的防腐性能,抗冲击碰撞能力强,使用寿命长(一般20年以上),电解槽及相关管道施工安装便捷,槽绝缘性能较好,目前工艺成熟稳定,国外广泛使用。由于价格较高,一次性投资较大,国内处于试用阶段,目前尚无整个铜电解厂大规模使用先例。

以前整体电解槽的价格要比传统混凝土玻璃钢槽高出的2-3倍,国内电解槽厂难于接受。目前国内已有三家实现规模生产,整体电解槽性能质量也不错,价格得到大幅度下降,约是传统玻璃钢槽的1.3倍。由于整体电解槽壁厚70mm,槽间距20mm,相邻两槽壁160mm。传统玻璃钢槽厚115mm, 槽间距30mm,相邻两槽壁260mm,相比整体电解槽尺寸减小1/3以上。建设以年产20万吨电解铜电解厂测算,采用整体电解槽可节省4跨24米厂房,同时槽间导电母排、导电棒、槽间垫板、循环管道、电解槽安装成本都得到降低,加上整体电解槽年维修费用低、寿命长、槽利用率高,所以从整体投资效益测算,目前建设15万吨以上电解铜厂采用整体电解槽已比较适宜,也是发展趋势。

五、结语

国外发达国家的铜精炼企业在上世纪80年代中后期就基本实现采用先进的工艺生产。国内在80年代建成的江铜贵溪冶炼厂的铜冶炼及铜电解已经达到了国际水平,之后,铜陵有色公司、云南铜业等铜冶炼企业也都逐步完成先进工艺技术改造任务,极大提高了生产效率,目前这三家企业的电解铜产能分别达到了100万吨、70万吨和40万吨。目前国内新建或扩建的电解铜厂也纷纷引进先进的技术与先进装备。近年来国内的设备制造商在电解装备的研发、生产上取得长足进步,缩短了中国铜工业与世界先进水平的距离,我国正逐步由铜的生产大国向铜的生产强国迈进。