超前深孔预裂爆破弱化采煤工作面坚硬顶板技术研究

赵 文

(煤炭工业合肥设计研究院西北矿井所,安徽合肥230041)

超前深孔预裂爆破弱化采煤工作面坚硬顶板技术研究

赵 文

(煤炭工业合肥设计研究院西北矿井所,安徽合肥230041)

针对朱庄煤矿Ⅱ646综采工作面煤层上方18m厚坚硬顶板,易形成大面积悬露,严重影响矿井安全生产的难题,采用超前深孔预裂爆破弱化方法,进行了炮孔布置及爆破参数设计,实现了对坚硬顶板的有效控制,减小了基本顶跨落步距,降低了来压强度,消除了顶板大面积悬露产生的围岩灾变隐患,保证了工作面的安全正常开采。

坚硬顶板;深孔预裂爆破;超前工作面;弱化技术

Technology of Hard Roof Softening over Mining Face by Pre-blasting in Advanced Deep Holes

坚硬顶板下进行长壁开采时,如果顶板控制不好,随着采面的推进,采空区悬顶面积逐渐增大。长时间大面积采空区顶板不垮时,将使得采面控顶区内压力高度集中,高压力载荷将造成采面支护结构受到严重的破坏,从而给采面的安全生产带来极大的威胁。如果大面积悬顶突然垮落,由于岩层折断时产生的强烈动载荷会损坏或推倒大量工作面支架,另外极易形成破坏性巨大的飓风或冲击地压,造成设备的严重损坏和人员的重大伤亡,而且容易使采空区积累的瓦斯瞬间涌出,引起瓦斯重大事故。由于所造成灾害的严重性,坚硬顶板控制一直是国内外采矿与岩石力学工作者十分重视的一个课题。靳钟铭、王开、高木福等[1-4]对坚硬顶板的控制方式及合理的悬顶长度进行了研究;闫少宏[5]等对用水力压裂处理坚硬顶板的机理进行了实验研究;还有一些学者及工程技术人员[6-9]对爆破处理坚硬顶板的参数设计进行了研究,为坚硬顶板的有效控制提供了理论基础及实践经验。

1 工作面开采地质及技术条件

朱庄煤矿Ⅱ646综采工作面为Ⅱ64采区首个工作面,开采煤层厚度为0.8~1.9m,平均厚度约1.6m,煤层倾角平均7°。煤层上方直接覆盖为灰~灰黑色薄层状中细粒砂岩,厚度约10m;往上为灰白色中粒砂岩,厚度8.0m;岩石较硬,其单轴抗压强度为70~90MPa,抗拉强度为3.5MPa左右。煤岩层综合柱状如图1所示。工作面走向长度900m,倾斜长度113m,选用ZY5000-09/20型液压支架,额定工作阻力为5000kN。

图1 煤岩层综合柱状

2 坚硬顶板初次垮落步距预测及控制方法

2.1 坚硬顶板初次垮落步距计算

根据本工作面实际条件,坚硬顶板初次断裂前,可视为上覆分布均布载荷q的双支点岩梁力学模型 (图2)[1,10],则坚硬顶板初次垮落步距L0为:

图2 顶板初次断裂前岩梁力学模型

式中,Rt为顶板岩层的抗拉强度,MPa;H为初次垮落的岩梁厚度,m。

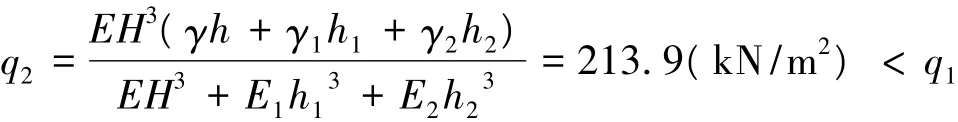

考虑上覆n层岩层对坚硬顶板岩梁影响的荷载q计算式为:

式中,E为岩梁本身的弹性模量;γ为岩层的重力密度;E1,E2,…,En为上覆各岩层的弹性模量;h1,h2,…,hn为上覆各岩层的厚度。

煤层上方第1层顶板 (10m厚中粒砂岩)本身载荷为:

q0=γH=260(kN/m2)

考虑上覆第2层 (8m厚中粒砂岩)对第1层的作用,有:

考虑上覆第3层 (平均15m厚砂质泥岩)对第1层的作用,有:

所以取q1作为坚硬岩梁上的载荷,即岩梁上的均布载荷应为:q=q1=0.32MPa。

把q=0.32MPa,H=18m,Rt=3.5MPa代入公式 (1)得:L0=84.2m。即如果不采取任何措施,坚硬顶板的初次垮落步距为84.2m。而通过计算,本条件下合理的顶板垮落步距为38m。因此为保证工作面安全生产,必须进行人工强制放顶。

2.2 坚硬顶板处理方法

目前坚硬顶板处理方法主要有注水弱化法和爆破弱化法2种[1]。注水弱化坚硬顶板法适用于顶板岩石吸水性较强,且岩体吸水后其强度明显降低的情况。本工作面坚硬顶板为吸水率较低的砂岩,显然此方法不适合。爆破弱化坚硬顶板法是采用爆破的方法人为将顶板切断,使一定厚度的顶板冒落形成矸石垫层。又有浅孔放顶、步距深孔爆破、地面深孔放顶和超前深孔预裂爆破等。超前深孔预裂爆破是超前工作面一定距离,在工作面上、下巷道里,以一定距离一定间距向坚硬顶板内钻深孔,采用高威力炸药爆破,具有不影响工作面生产、安全、处理顶板效果好等一系列优点。综合分析,本工作面采用超前深孔预裂爆破处理坚硬顶板方法。

3 炮孔布置方式及参数设计

3.1 炮孔布置方式

本次爆破采用巷道双向钻孔法炮孔布置方式,即在工作面风巷与机巷同时向顶板岩体内打孔,每一组包含基本顶切断孔 (炮孔1,2,3,4,5,7,8)、端头切断孔 (炮孔6),炮孔位置超前采煤工作面的距离为35m,如图3所示。

3.2 炮孔直径

考虑到现场施工机具,工作面风巷采用SGZ-ⅢA-150型钻机打孔,炮孔直径为75mm;而工作面机巷内受运煤胶带机、断面、施工机具等影响,采用ZYJ-380/210液压架柱式回转钻机打孔,炮孔直径为60mm。

3.3 炮孔间距

合理的炮孔间距可以保证巨厚坚硬顶板的裂隙发育完全,根据断裂力学理论,可以得到超前深孔预裂松动爆破炮孔间距公式:

式中,K为调整系数,一般取10~15,当岩石的坚硬程度较高时,取较小值;当其坚硬程度较低时,取较大值;rb为炮孔半径;f为岩石坚固性系数。

3.4 炮眼排距

由于爆破时炮孔之间会产生应力集中现象,有利于形成贯通性裂隙,致使岩石更加破碎,所以炮孔排距要小于炮孔间距,采用以下经验公式进行炮孔排距的计算:

式中,m为炮孔密集系数,一般取值为0.4~0.6。

因此,排距b=0.4×1.2=0.48m,上下排距确定为0.5m。

3.5 炮孔末端距离

炮孔末端距离由工作面长度、顶板的岩性及自然裂隙产状、采煤方法等因素确定。上下巷基本顶切断孔的末端距离一般为15~20m,本次爆破炮孔末端距离控制在20m。

3.6 炮孔末端高度

由于本工作面坚硬顶板较厚 (18m),本次设计所有的炮孔的末端高度都在垂直煤层顶板16m处,目的是能有效切断两层较厚砂岩坚硬顶板。

3.7 封孔长度

封孔堵塞长度过短时,如果堵塞不严密,堵塞材料被冲击波轰出炮孔,发生“冲炮”现象,对爆生气体起不到封闭作用,影响爆破效果;如果堵塞严密,由于堵塞长度过短,小于炸药的最小抵抗线,形成抛掷漏斗,不仅影响爆破效果,还会对巷道产生安全隐患。同样,封堵长度也不易过长,过长虽然可以保证巷道稳定性及煤层上方一定高度顶板完整性,但顶板的爆破裂隙带长度减小,影响放顶效果。

因此,为使炸药爆破后不破坏巷道支护,同时在采面推到此位置时又能保证煤层上方一定范围内顶板的完整性,以便于采面的支护,炮孔始端装药高度及炮孔封孔长度需满足以下3种条件[9-10]:炮孔始端装药高度距煤层顶板的距离要大于5m;封孔长度在水平面的投影 (距巷道的距离)要大于巷道宽度的3倍;封孔长度要大于10m。根据以上原则,确定了每个炮孔的封孔长度,如表1所示。采用深孔爆破专用风动封孔器和爆泥输送管进行封孔,封堵效果较好。

表1 炮眼布置及爆破参数

在机巷内由于受胶带机及施工机具的影响,钻深孔非常困难,因此为施工方便,减少机巷内炮孔的数目及减小深度,风巷内炮孔数目增多并加大深度,炮孔布置方式及参数如图3及表1所示。

4 爆破效果

工作面顶板实施深孔预裂爆破后,工作面在推过爆破处后,坚硬顶板能立即垮落,基本顶初次垮落步距缩小为35m左右,来压不强烈,工作面没有受到大的冲击。在工作面推进过程中,液压支架适应性较好,无压架现象发生,工作面控顶区内顶板平整,未出现过度碎裂而导致的漏顶现象,消除了顶板大面积悬露产生的围岩灾变隐患,保证了工作面的安全正常开采,月平均推进度70m左右。

5 结论

(1)超前深孔预裂爆破是控制采煤工作面坚硬顶板的有效方法。采用超前深孔预裂爆破方法控制坚硬顶板,减小了顶板垮落步距,降低了工作面来压程度,消除了顶板大面积悬露产生的围岩灾变隐患,保证了工作面的安全正常开采。

(2)封孔长度是深孔预裂爆破的重要参数之一,合理的封孔长度即不能破坏巷道稳定性又要保证煤层上方一定范围内顶板的完整性。

[1]靳钟铭,徐林生.煤矿坚硬顶板控制[M].北京:煤炭工业出版社,1994.

[2]靳钟铭.坚硬顶板长壁采场的悬梁结构及其控制 [J].炭学报,1986(2):71-75.

[3]高木福.坚硬顶板处理步距的数值模拟[J].辽宁工程技术大学学报,2006,25(5):649-650.

[4]王 开,康天合,李海涛,等.坚硬顶板控制放顶方式及合理悬顶长度的研究 [J].岩石力学与工程学报,2009,28(11):2320-2327.

[5]闫少宏,宁 宇,康立军,等.用水力压裂处理坚硬顶板的机理及实验研究 [J].煤炭学报,2000,25(1):32-35.

[6]杨新建,申志平.深孔爆破弱化坚硬顶板技术在大采高综采工作面的应用 [J].煤矿开采,2007,12(6):30-32.

[7]胡守平,巩文胜,柴爱芳.忻州窑矿坚硬顶板综放工作面顶板控制方法[J].煤炭科学技术,2000,28(9):7-10.

[8]周登辉,伍永平,解盘石.大倾角坚硬顶板深孔超前预爆破研究与应用[J].西安科技大学学报,2009,25(5):50-514.

[9]李方立,王 成,段长寿.超前深孔预爆破处理坚硬顶板的应用[J].矿山压力与顶板管理,2001,(3)72-75.

[10]钱鸣高,石平五.矿山压力与岩层控制 [M].徐州:中国矿业大学出版社,2003.

[责任编辑:潘俊锋]

TD327.2 3

B

1006-6225(2012)05-0088-03

2011-11-03

赵 文 (1979-),男,安徽砀山人,工程师,现在煤炭工业合肥设计研究院西北矿井所从事设计工作。