穿越粉细砂地层的盾构隧道设计及施工的要点

何光洪

(中铁二院工程集团有限责任公司咨询监理公司,四川成都610031)

1 工程基本情况

川气东送管道工程是国家“十一五”重点工程。安庆长江盾构穿越隧道作为全线的控制性工程,隧道全长2 770 m,是川气东送管道工程穿越长江隧道中最长的隧道。该盾构隧道穿越的围岩地层结构主要为含砾中粗砂,少部分为中等风化的泥质砂岩和粉细砂。隧道以上覆粉细砂、粉土、粉黏土等地层。

隧道设计为圆形断面,内径2 440 mm,采用泥水加压平衡式盾构机施工,保持泥水舱内和掌子面间泥水平衡是其掘进的基本要求。在盾构掘进过程中,采用管片背填双液同步注浆方式来填充管片与围岩的间隙,以提高结构稳定性,达到加强隧道防水性能的目的。隧道施工始发井深度13 m,净空17 m×8 m,明挖基坑施工,采用SMW工法桩围护结构。工程于2007年2月开工,2008年11月顺利贯通。

2 接收井端头设计施工情况

盾构施工接收端头地层依次为:素填土(厚0.5 m)、粉土夹粉质黏土(厚4 m)、粉细砂夹粉土(厚11.1 m)、粉细砂(厚29.2 m)。接收井围护结构采用1 000 mm的地下连续墙施工,深度为55 m,围护尺寸为10.4 m×21.4 m。竖井为净空17 m×6 m的矩形结构,二衬厚度为1 200 mm,中间设置1 000 mm的中隔墙。

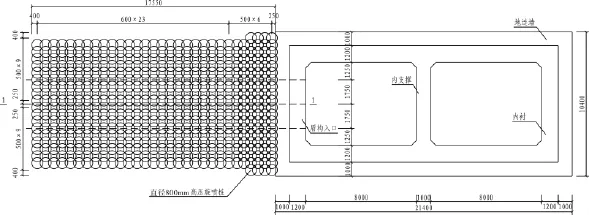

接收端头加固采用三重管高压旋喷桩,单轴抗压强度不低于1.5 MPa,桩径800 mm,加固深度11 m,成孔深度32 m,加固范围17.3 m×8.5 m,共布置旋喷孔30排,靠近竖井6排旋喷孔排距500 mm,剩余24排旋喷孔排距600 mm。旋喷桩以靠近为目标,从右到左依次排序,第1~4排每排20根桩,剩余的26排每排18根桩,加固区域旋喷桩共548根,见图1。

图1 接收井盾构到达部位地层加固布置

接收井完工后,通过对加固体分别进行地面钻孔抽芯及洞门口钻孔取芯进行检查,发现桩体(29 m)完整性较好,地下连续墙(洞门以内2.5 m)处只有少量的水滴,无线流水现象,达到设计要求。钻孔取芯完成后,及时对取芯孔旋喷水泥浆进行封堵。

在盾构进入接收井加固体对盾构机刀盘进行卸压时,压力从0.255 MPa开始降压,至0.05 MPa后关闭降压阀,舱内压力历时4 min后回升至0.05 MPa,且从刀盘仓内排出的水夹带少量粉细砂,而在正常情况下,刀盘仓应无压力。出现此现象,说明加固体与刀盘间还存在通道,可能给施工安全带来威协,工程暂停施工。根据可能出现原因分析,采取了如下补救措施。

(1)对盾尾注双液浆进行封堵;

(2)在洞门口沿连续墙加固高压旋喷桩2排并注双液浆,压力控制在0.15~0.25 MPa。

(3)在盾尾距离盾构机中线两边各2.4 m沿前进方向和垂直于前进方向钻孔注双液浆,压力控制在0.15~0.25 MPa。两个方向钻孔呈梅花形布置,共2排。

(4)在洞门口下部进行钻眼注浆,封堵洞口下部缝隙,防止盾构贯通后从接收井洞口下部流水流沙。

通过上述措施处理后,盾构机刀盘压力仍未见下降,说明这些措施没有发挥作用。

3 盾构机成功接收方案

鉴于以上情况,为确保盾构安全出洞,避免在隧道贯通时出现涌水涌砂的现象,业主邀请有关专家共同论证,决定施工中向竖井内回灌水和砂,以保持井内外水压平衡,并模拟盾构在长江下继续掘进,直到盾构机尾部全部进入接收井,通过水位变化观察注浆效果,从而判定是否成功接收。

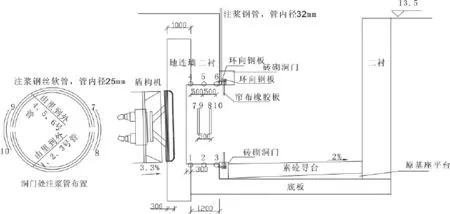

施工单位为此制定慎密的施工技术保障方案及预案,精心组织,使本案盾构成功接收,成为国内第一个使用该技术的成功案例。其总体施工准备、有关施工工序、方法详见图2。

图2 有关施工工序和方法示意

3.1 准备工作

为了避免因填砂、灌水造成盾构穿越连续墙、竖井时无法观测盾构姿态,避免硬物阻挡盾构机行进,进行如下作业。

(1)割除已安装好的刚性接收基座及周围支撑钢筋,并采用素混凝土导台接收。

(2)通过测量、探孔、地质雷达等手段探明盾构外轮廓线10 cm范围内有无不明钢筋,并确定盾构机目前的中心位置。

(3)人工凿除洞门范围内连续墙30 cm。

(4)在洞门口边缘预埋3排φ25的环向注浆钢丝软管,排距为50 cm,并在其间预埋2排同规格但长度稍短的注浆钢丝软管加强,钢丝软管分别与伸出地面φ32注浆钢管连接,另一头采用接头封堵。

(5)为确保洞门注浆效果,在以探孔定出的盾构中心用砖砌筑内径3.5 m的洞门,并在二衬位置与砖砌体之间安装环向钢板和帘布橡胶板,避免浆液大量流入竖井内。

(6)向竖井回填6 m高的砂,其中洞门内采用砂和米石混合充填。

(7)同步向竖井内灌水29.4 m,使水面和竖井面齐平。

3.2 方案实施步骤

第一步,盾构机向前推进40 cm后停止排碴,通过盾构推力向前推进16环,盾尾处于二衬混凝土边。再拼装1环管片,向前推进80 cm后停止作业。盾构机停止拼装管片后及时施作拉紧装置。

第二步,17环管片拼装完成后,利用接收洞门预埋的环向注浆管从接收井地面向洞口处注浆。首先注水泥浆,再注双液浆。

第三步,接收井洞口段注浆完成后,再由隧道内盾尾位置全断面注双液浆和聚氨酯封堵。

第四步,注浆完成后,分阶段抽排接收井内水,使水位要低于地下水位。

第五步,如果竖井内水位不再升高,表明井外渗水通道全部封堵,可以开始排碴。

第六步,砂清除后,再观测洞门口,如发现小的渗流通道,应继续注入聚氨酯封堵,并采用砖砌体封堵洞门与管片之间的空隙。

支出业务控制是内部控制最重要的内容。支出控制主要是对报销业务的控制,应贯彻“以预算管理为主线,以资金管控为核心”的理念,从业务的源头开始,从发生到审批到付款进行全流程的信息系统控制。

第七步,拆卸盾构机(后配套暂不拆除)。

第八步,施作洞门。

第九步,拆卸后配套。

3.3 接收井施工注意事项

(1)注浆压力试验。环向软管由钢丝软管钻孔,外用1层透明胶布封堵,其端部与注浆钢管连接,另一端安装压力表。通过双液注浆机向管内压注清水,确定需要多大压力,才能控制浆液渗透范围。

(2)严格按照先里后外,先下后上原则注浆。

(3)向注浆管注浆,须先注单液浆,调试注浆压力。单液浆完成后,再改注双液浆。

(4)双液浆胶凝时间控制在60 s为宜。

(5)连续墙凿除要形成锅底状(中间凹,两边高)。

(7)要随时观测水位上涨情况,若发现水位变化异常或水位上升,及时回灌水,并在隧道内继续注双液浆和聚氨酯封堵。

3.4 隧道内施工注意事项

(1)严格控制注浆压力,要求在0.4 MPa为宜。双液浆胶凝时间控制在60 s为宜。

(2)对称注浆。注浆量约2 m3。每次每孔注20 min,给予浆液充分胶凝时间,严禁在1个孔不间断注浆。

(3)注聚氨酯时,要对称同步进行。

(4)做好盾构管片的拉紧措施,防止贯穿连续墙后管片接缝渗漏水。如果出现这种情况,应及时注浆封堵。

(5)做好隧道内及盾构机内抽水装置的检修,并在管片拼装机位置配备2台5.5 kW水泵。

(6)盾尾处管片受1号拖车影响,考虑注浆效果,必要时可将拖车底板吊起。

4 方案成功接收原因以及践行设计施工的几点体会

在刀盘仓压力始终无法下降的情况下,通过参建各方的共同努力,最终使盾构机得以安全出洞。这主要是得益于施工中利用了洞内外水土压力平衡原理,采取了适当的方法和措施,加上及时、恰当的堵水方案,使得本案成功,确保了长江大堤以及施工人员生命和设备的安全。

笔者通过践行川气东送管道工程安徽安庆长江江底盾构设计及施工,对一些施工关键技术和步骤进行了分析总结,得到如下一些体会。

(1)严格按照既定专题方案试验、实施和检查,是确保盾构成功接收的主要原因。

(2)如果盾构隧道掘进长度太长,对刀盘磨损较大导致盾构机在出洞时可能会挤裂接收井加固体,从而导致加固体失去应有的封堵作用。因此,施工单位应根据机械性能以及设计要求做好施工组织设计以便及时对盾构机刀具进行更换或保养,以确保盾构机的顺利掘进。

(3)在工程设计过程中,对地质勘察的深度要达到能给出盾构机需要更换刀具的合适地质地段的要求(或提供处理方案),如果没有则应考虑相应的应对设计方案。

(4)接收井(含加固体)内,详尽而适当的防水设计处理必不可少。

(5)施工单位应对作为盾构施工核心机械的盾构机随时进行检查与保养,并当作一项非常重要的工作来落实。

(6)在盾构施工前,施工单位应详细制定可行的技术方案,进行风险分析,分别对各种可能出现的情况制定相应的应对措施,并在施工过程中根据当时情势及时修正,避免出现透水事故,给国家和人民生命财产造成巨大损失。

[1]GB 50299-1999地下工程施工及验收规范[S]

[2]GB 50446-2008盾构法隧道施工及验收规范[S]

[3]张凤祥,傅德明.盾构隧道施工手册[M].人民交通出版社,2005

[4]周文波.盾构法隧道施工技术及应用[M].北京:中国建筑工业出版社,2004