原位溶浸采矿理论研究

梁卫国,赵阳升,徐素国,于艳梅

(太原理工大学 采矿研究所,太原 030024)

自从有人类历史以来,就有采石采矿活动记录。早在旧石器时代,人类就有了采石与制作石器的技术,且主要为露天开采;到新石器时代,采矿技术即有重大进步,在露天开采的基础上,开始了地下开采。自此,以露天开采与地下井工开采为主的人类采矿技术即初步形成,并一直延续至今。溶浸采矿是利用矿物自身的物理化学特性,将水、化学溶剂或微生物,注入矿床或矿堆,进行有选择性地溶解、浸出和回收其中有用矿物组份。盐类矿床水溶开采即是溶浸采矿的典型代表,它利用盐类矿床易溶于水的特性,将淡水注入盐岩矿床,溶解盐岩后卤水采汲至地表,再对其加热蒸发结晶即获得盐岩晶体颗粒。利用水溶开采的世界井矿盐史,即源于中国且已有2000多年的历史。在金属矿(铀、铜、金、银等)开采中,溶浸采矿是普遍应用的一项技术,有地表堆浸、就地破碎溶浸和原地钻孔溶浸采矿三种方法[1-3]。但其发展历史远晚于盐类矿床的水溶开采,从20世纪70年代才开始在国内外兴起。在经历了数千年的露天开采与地下井工开采之后,人类采矿技术的发展方向应当是原位溶浸开采或固体矿物流体化开采。

溶浸采矿技术在我国历史悠久。20世纪60年代,安徽铜陵有色金属公司松树山铜矿率先应用就地破碎浸矿法回收铜残矿;90年代中后期,德兴铜矿建成年产2000t电铜堆浸厂;2000年,中条山铜矿峪矿建成年产500t电解铜的地下溶浸提铜示范系统;2003年,云南官房铜矿建成处理含铜0.9%的原生硫化铜和次生硫化铜的生物堆浸厂。在国外,该技术已成功用于多种金属的提取,目前已有几十座铜、铀、金矿山有大规模的工业应用。早在16世纪,德国Harz地区和西班牙Rio Tinto矿山就采用溶浸方法处理硫化矿石。1947年Colmer和Hinkle又从酸性废坑水中分离出氧化亚铁硫杆菌,人们开始逐渐认识和利用细菌在硫化矿浸出中的作用。20世纪60年代,美国和苏联开始试用原地溶浸法开采铀矿,并在怀俄明州建成世界第一座溶浸采铀矿山,20世纪70年代,美国Kennecott矿业公司建成世界最大的微生物堆浸场,处理矿石量36亿t,年产7.2万吨铜金属。1986年南非Fairview矿建成世界第一个金矿生物浸出工厂,日处理金精矿10t。近20年,溶浸技术在美国、智利、澳大利亚等国得到推广。

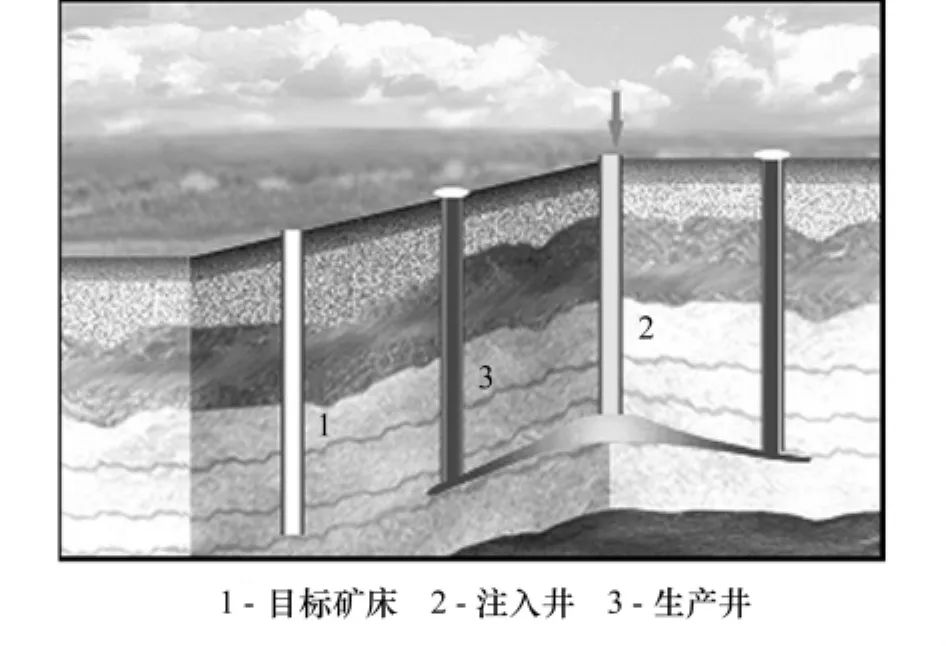

原位溶浸开采是泛指通过地面钻井,将溶浸、热解流体(含高温流体、微生物流体、水及空气)注入固体矿层,通过注入流体与矿层有用组分发生物理、化学、热、力耦合作用,将矿层中有用组分转变为流体或附着成分解吸游离,通过渗流方式传输至钻井而后排采至地面的一类采矿方法,如图1所示。盐类矿床的水溶开采,铀矿、铜矿、金矿等的化学溶浸开采,煤的地下原位热解开采,通过驱替技术而实施的煤层气开采,油页岩油气原位注热开采等等许多地下矿物的开采,都属于原位溶浸开采之范畴。由于人员设备不必下入地下深部矿层,原位溶浸采矿具有安全、高效、环保的巨大技术优势,在地下矿产资源开采、尤其是深部资源开采中具有极为广阔的发展及应用前景。

图1 原位溶浸采矿示意图

自1999年以来,在对山西运城盐湖地下薄层芒硝矿、四川眉山难溶钙芒硝矿开采技术研究基础上,太原理工大学对除金属矿以外其他相关资源的原位溶浸开采理论与技术进行了深入细致研究,并取得一些初步研究成果。包括盐类矿床原位溶浸开采、油页岩原位热解开采油气、煤的原位热解、注气驱替煤层瓦斯、高温岩体地热开发等。借助先进的显微CT系统试验,揭示了溶浸开采过程中这些矿物岩体的细观孔裂隙结构衍化规律特征,建立了矿物岩体溶解(热解)——渗透互进作用机理,发明了多项针对不同矿物的原位溶浸开采新技术,极大推动了原位溶浸采矿技术的进步与发展[4-7]。本文将对上述相关矿物的原位溶浸开采理论与技术进行介绍分析,以期对原位溶浸采矿理论与技术的概念及内涵进一步拓展完善。

2 原位溶浸采矿基本原理

针对不同矿物特性及其地质赋存特征,原位溶浸开采技术方法存在一定差异。如盐类矿床的原位溶浸开采,采用淡水作为基本溶剂,辅以一定压力与温度溶浸效果更佳;对油页岩与煤体中油气的原位开采,则需要注入过热高温蒸汽,进行能量转化开采其中油气资源;对煤体中吸附的瓦斯气体,则需要注入蒸汽或其他强吸附性气体,对煤体中吸附瓦斯进行解吸置换驱替,等等[8-11]。但是,所有这些技术都具有一个共同特征:注入地下一种介质,即可在原位将赋存于矿物中的有用组份进行物理或化学性质改变,或固态转变为液态,或吸附态转变为游离态,并通过一定渗流扩散运移通道流出地表。显然,影响原位溶浸开采技术的主要因素有两个方面:其一,注入介质与矿体中有用组份的物理化学作用效果,其二为注入介质及溶浸热解产物进出矿体的通道渗透性。为此,在实验室对不同矿物的溶浸热解特性以及溶浸热解前后矿体孔裂隙细观结构衍化及渗透性改变进行了系统试验。

2.1 盐类矿物的溶解特性

盐类物质在水的溶解,是一个偶极水分子与盐类物质晶体格架中的盐离子相互吸引并破坏晶体格架的过程。溶解于水中的盐离子以扩散的方式在溶液中弥散运移,而根据Fick扩散定律,浓度差为扩散的基本动力。因此,溶液浓度、温度以及流动状态决定着盐类物质在水溶液中的溶解特性。

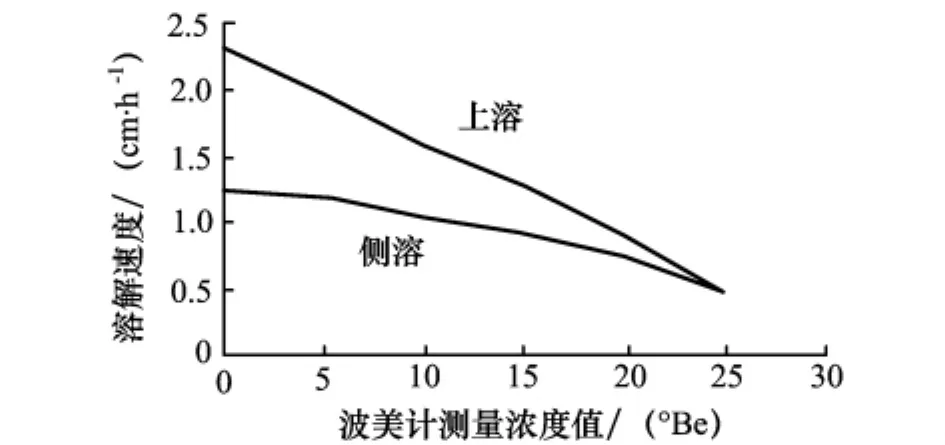

图2 盐岩溶解速度与溶液密度关系

通过大量试验研究发现:随溶液浓度的增高,由于溶液中可溶盐离子数量接近饱和,以及水分子对盐离子吸引力的减弱,盐类物质的溶解速度降低。图2所示为芒硝盐岩在两个不同方向的溶解速度(V)与浓度(C)关系,两个方向溶解速度与浓度均呈拟合度极高的线性关系,其中上向溶解V=2.3205-0.072C(R2=0.9987);侧向溶解V=1.3105-0.0302C(R2=0.9603)。当溶液浓度接近饱和状态时,上溶速度与侧溶速度十分接近,溶解速度极低。

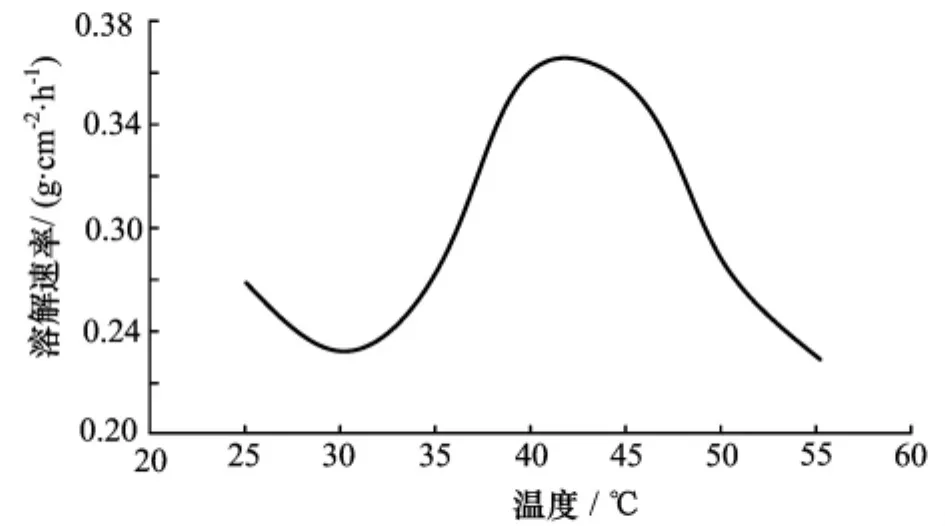

不同温度淡水溶液中钙芒硝溶解速率曲线如图3所示。

图3 盐岩溶解速率与溶液温度关系曲线

由图3可以看出:钙芒硝溶解速率由25℃的0.27g/cm2/h减小到0.23g/cm2/h附近,随温度升高,钙芒硝溶解速率迅速增加,到40℃附近达到最大值0.36g/cm2/h左右。之后岩样溶解速率迅速降低,到55℃,其值达到最小0.23g/cm2/h。温度对盐岩溶解促进作用存在临界点(~45℃),当温度超过该临界值后,盐岩溶解速度不再随温度升高而增大。动态溶解试验结果表明,盐岩动态溶解速率约为静态条件下的1.2~1.5倍,且影响溶解速率的动态流速也存在临界点,当超过该流速临界值后,溶解速度不再随流速的增大而升高。

上述溶解特性均为易溶盐类矿物试验结果。对钙芒硝等难溶盐类矿物,其溶解机理与易溶盐类矿物相同,但由于其中难溶矿物与杂质的存在,矿体的渗透特性影响决定着其溶解特性,且二者存在溶解渗透相互促进的作用关系,2.3中细观衍化结果对此进行了很好说明。影响盐类矿物溶解特性的主要因素有:盐类物质自身物理化学特性、溶解环境(包括溶液温度、浓度、压力)以及溶解对矿物物理结构(主要指孔隙率)等的影响。

2.2 煤与油页岩的热解特性

对煤、油页岩这一类有机变质体或有机变质赋存体,由于成煤、聚油过程中曾经历过温度骤变作用,在高温作用下,固体结构发生改变的同时,其中饱含的油气物质的流动性相应增强,从而从煤及油页岩中分离出来。对不同阶煤加热热解过程中,还会有煤质的变化作用,尤其低变质煤会发生提质改性,从而提高其经济价值。

太原理工大学在实验室内对褐煤、长焰煤、贫瘦煤、气煤等煤种进行了不同程度的热解试验,发现所有煤种均存在影响煤体热解及产气速率的临界温度值,贫瘦煤加热超过310℃时气体产量达到最大,而长焰煤在450~500℃为产气最佳温度段。对油页岩进行的热解试验发现,与煤热解相同,存在热解临界温度值,在400~600℃之间,油页岩热解失重占总失重的80%。与盐类矿物溶解相类似,影响煤与油页岩热解的因素包括:煤或油页岩自身特性、热解环境(温度、压力、升温速率)以及热解对矿体物理结构(孔隙率)等的影响。

2.3 溶解、热解前后矿体细观结构演化与渗透性

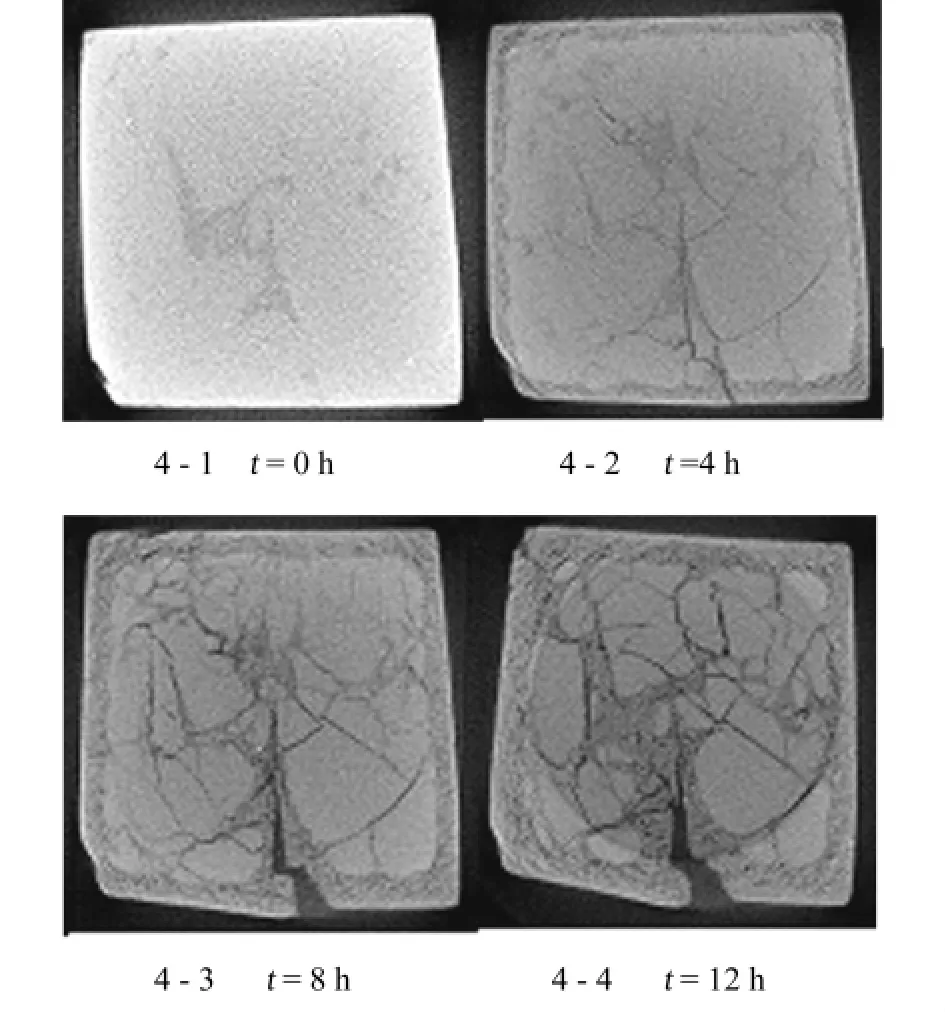

原位溶浸采矿过程中,矿体结构及孔隙率衍化非常重要,它影响决定着原位溶浸采矿的效率与效益。对以钙芒硝为代表的难溶盐类矿物溶浸试验研究发现,矿物溶解与矿体孔隙结构衍化存在互进作用。裂隙首先在固体软弱胶结面处产生,溶液沿着生成裂隙进入,由于裂隙中水压的影响使得裂隙宽度发生改变,从而导致裂隙渗透规律的改变。随着裂隙的扩展溶液继续沿着裂隙进入,从而促进矿物的溶解提高采矿的效率。对煤及油页岩这类富含杂质的特殊资源而言,在低温段由于内部吸附气体及水蒸气的溢出以及固体颗粒间的热胀冷缩作用,直接导致固体内部产生丰富的孔、裂隙,提高了固体的渗透性,为高温热解产生的有用气体及油气的传输提供通道。

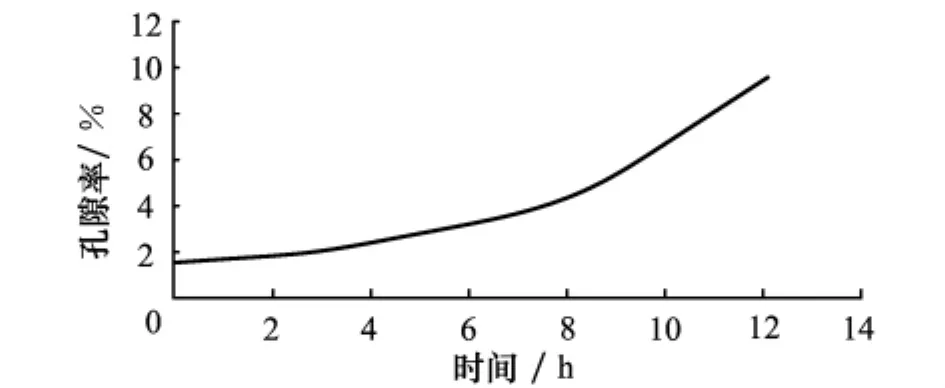

如图4、5分别为钙芒硝在淡水溶浸不同时间细观结构衍化图及孔隙率变化曲线。

图4 淡水中钙芒硝溶浸不同时间作用下细观结构衍化图

图5 淡水中溶浸12h钙芒硝孔隙率变化曲线

由图5可以看出,随着溶蚀时间的增大,钙芒硝孔隙率不断增加。

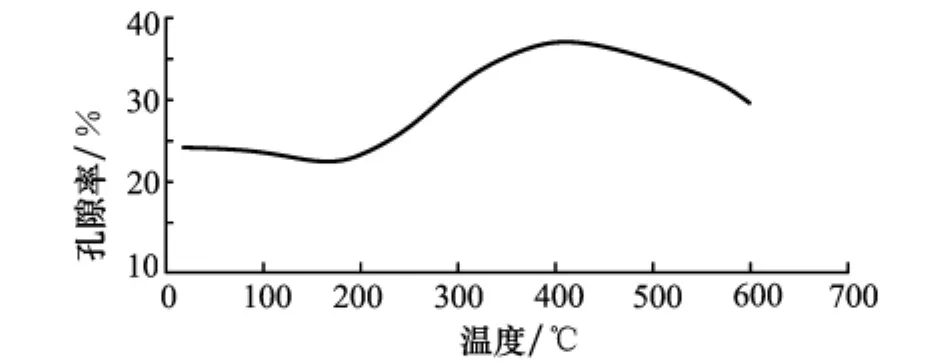

图6为瘦煤热解过程中孔隙率随温度变化曲线。由图6可以看出,在常温到200℃,瘦煤孔隙率变化不大。随着温度的升高,孔隙率极速增加,到400℃达到最大。从400℃到600℃,瘦煤孔隙率逐渐减小。

图6 瘦煤热解过程中孔隙率随温度变化曲线

显然随溶浸热解的进行,矿物内部孔裂隙结构与孔隙率都在发生不断的变化,这一变化直接影响着矿物溶解热解的深入进行。当孔隙率增大时,有利于流体或气体的渗入与流出,促进矿物的溶解或热解反应。相反,则不利于原位溶解热解的进行。因此,在原位溶浸采矿技术中,矿体结构衍化对溶浸采矿效果起着十分重要的作用。如何提高矿体的渗透性、增强溶浸液渗入与生产物流出是原位溶浸采矿的核心与关键。

3 原位溶浸采矿理论架构

由文章引言部分对原位溶浸采矿过程描述可知,原位溶浸采矿是一个涉及流体运移、矿物溶解(热解)、溶质扩散、热量交换、孔裂隙与固体骨架变形的复杂过程,其基本理论涉及流体力学、物理化学、传热传质学、固体力学等基础学科,并与众多工程学科相互交叉。

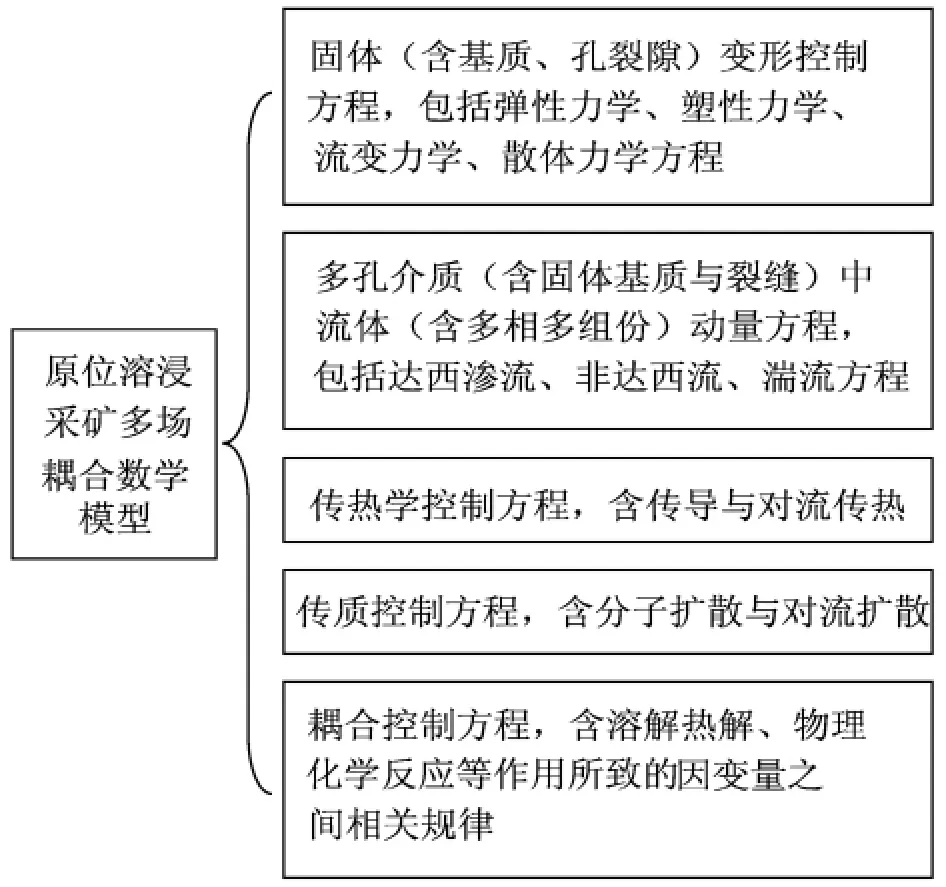

由于在矿体中矿物溶解与溶浸液渗透相互促进作用,原位溶浸采矿过程实质为一多孔介质多场耦合作用过程,其理论架构包括四个方面:

1)耦合作用本构规律,研究某一物理场本构规律和控制方程形式受其他物理场作用而发生变化;

2)多场耦合作用控制方程组或数学模型,研究某一物理场方程中因变量或源汇项受其他物理场作用而变化的数学描述,同时包括本构规律影响在控制方程中的反映;

3)多孔介质多场耦合作用控制方程组的求解方法及数值模拟理论与技术;

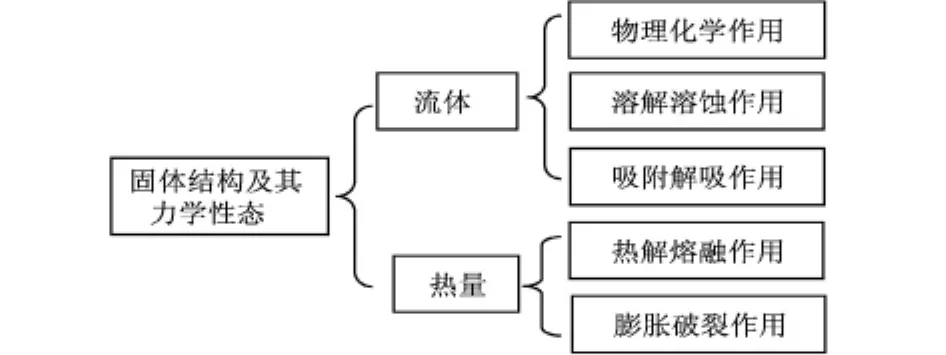

4)依据耦合理论求解方法而实施的工程方案制定及复杂规律的研究。原位溶浸采矿理论架构中,各物理场影响因素及其相互耦合作用机制如图7—10所示。

图7 固体结构及其力学性态影响因素

4 原位溶浸采矿本构规律与数学模型

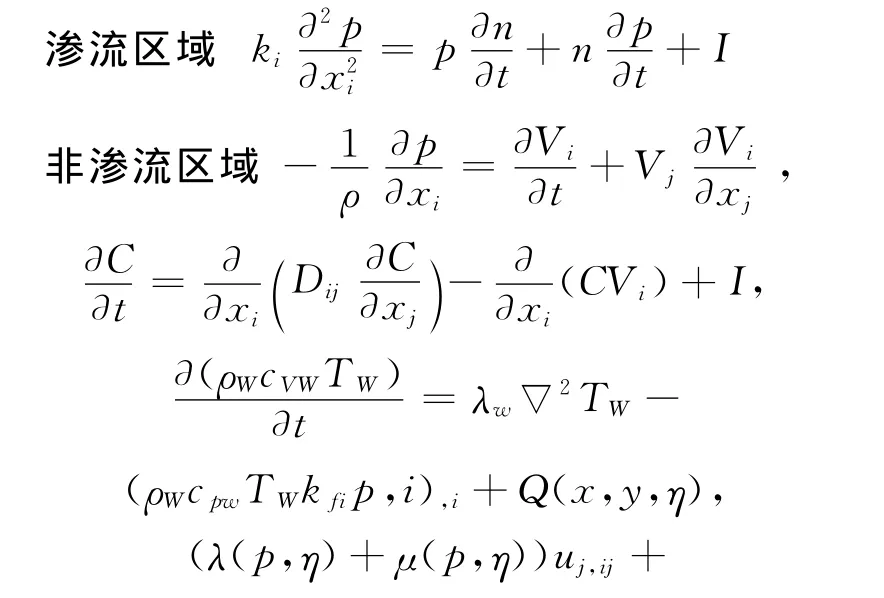

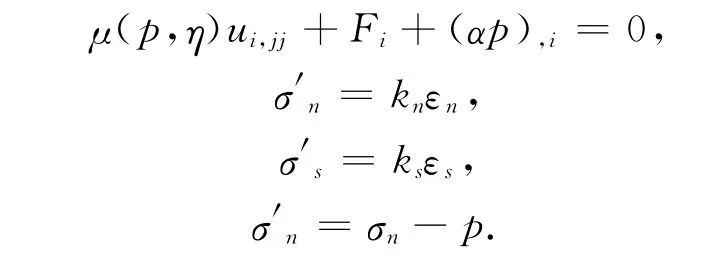

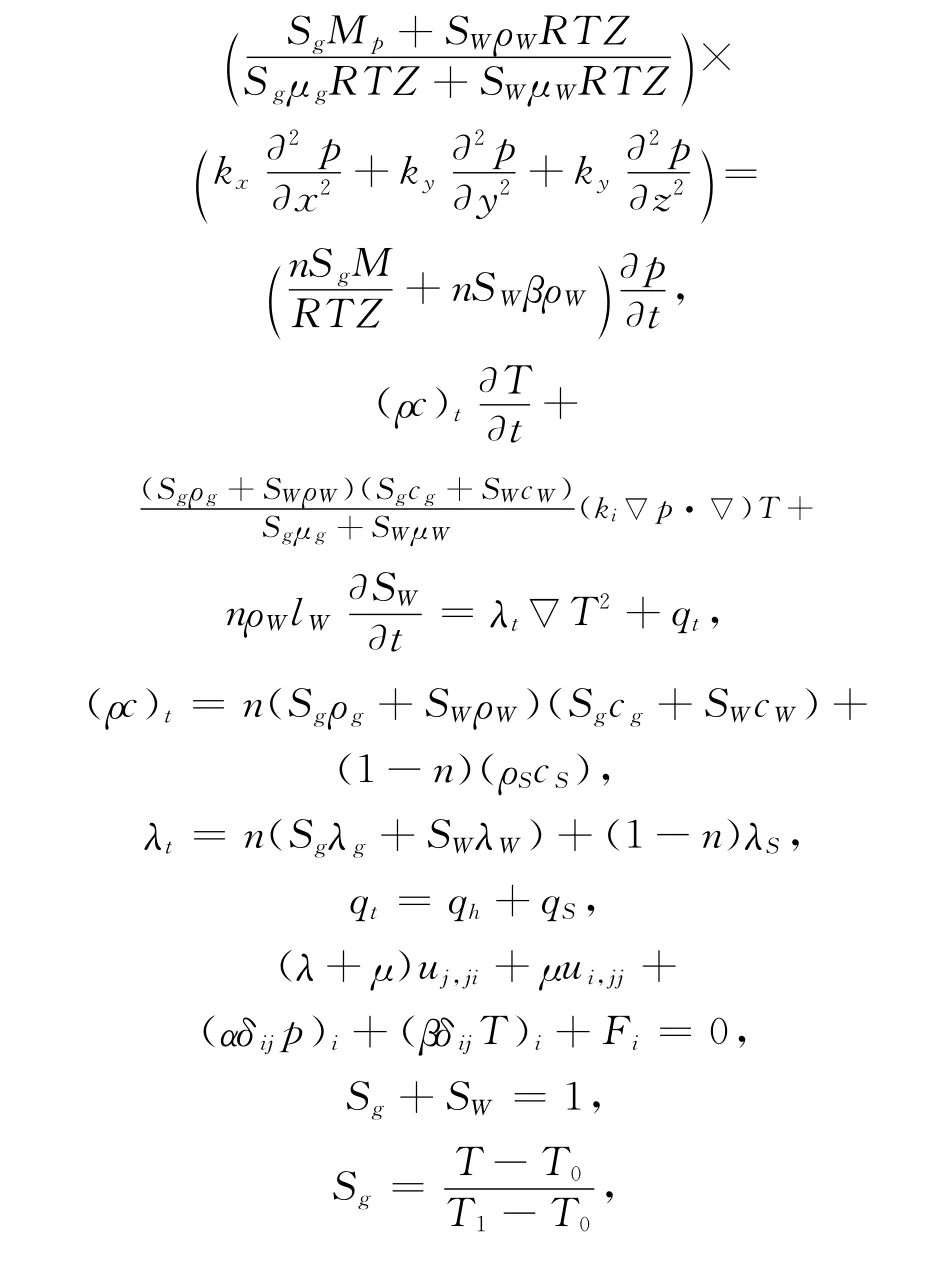

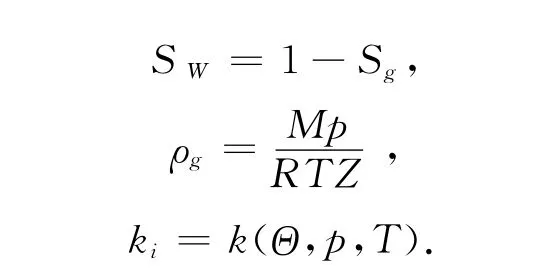

根据上述理论架构,原位溶浸采矿本构规律应当包括固体变形、流体运移、传热传质,以及各物理场之间耦合因子变化规律。每一物理场的本构规律中又存在多个影响因素,需要进行大量的实验与理论研究。图11为框图式的本构规律组成。在各个物理场本构规律建立的基础上,即可建立用于数值模拟求解的耦合数学模型。如图12所示为原位溶浸采矿多物理场耦合数学模型,岩盐水溶开采耦合数学模型可表示为:

图8 流体渗流及流场性态影响因素

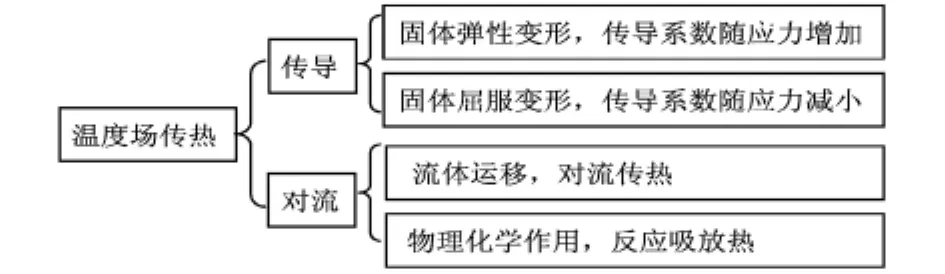

图9 温度场影响因素

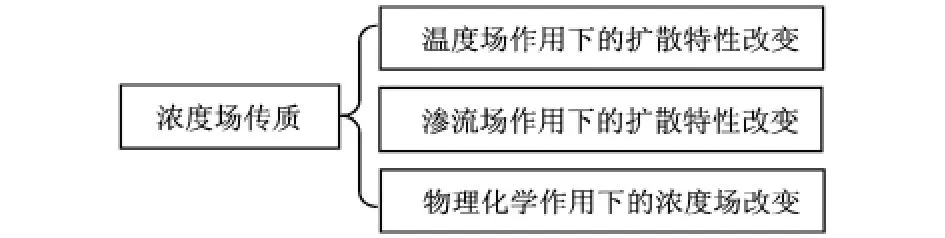

图10 浓度场传质影响因素

图11 原位溶浸采矿本构规律组成

图12 原位溶浸采矿多场耦合数学模型

原位注蒸汽开采的热流固耦合控制方程可表示为:

针对不同工程及开采技术问题,依据上述数学模型进行精细建模,辅以一定边界约束条件,采用一定的解耦及模拟求解方法,可获得相应的工程模拟结果,为相应工程实践提供重要指导。

5 结束语

原位溶浸开采是地下固体矿床流体化开采的一种方法。将溶浸、热解流体通过钻孔注入固体矿层,与矿层有用组分发生物理、化学、热、力耦合作用,将矿层中有用组分转变为流体或附着成分解吸游离,通过渗流方式传输至钻井而后排采至地面,具有安全、高效、环保的巨大技术优势,在地下矿产资源开采、尤其是深部资源开采中具有极为广阔的发展及应用前景。盐类矿床的水溶开采,铀矿、铜矿、金矿等的化学溶浸开采,煤的地下原位热解开采,通过驱替技术而实施的煤层气开采,油页岩油气原位注热开采等等许多地下矿物的开采,都属于原位溶浸开采之范畴。

在实验室内,对钙芒硝盐矿的溶解渗透试验、对油页岩及不同煤种的热解试验结果表明:在矿体溶解或热解过程中,矿体中固体骨架及孔隙结构随溶解时间或热解温度不断衍化,这一孔隙结构及渗透性的改变,影响着溶浸液的渗流及固体固件的变形,二者相互作用并影响着原位溶浸开采的效率及效益。如何提高矿体的渗透性、增强溶浸液渗入与生产物流出是原位溶浸采矿的核心与关键。

根据试验结果,结合理论分析,初步建立了原位溶浸采矿的理论架构、本构规律及耦合数学模型,为不同矿体原位溶浸开采理论建立及工程模拟,提供了重要理论指导。原位溶浸采矿是地下矿产资源开采的重要方向,在理论架构及数学模型建立的基础上,对不同条件下的本构规律、耦合模型求解等问题还需要进行大量深入细致的研究工作。与此同时,在原位溶浸开采过程中,在一定范围内流体运移及污染物控制也是未来需要研究的重要课题。

[1]吴爱祥,尹升华,王洪江,等.堆浸过程溶质运移机理与模型[J].中南大学学报,2006,37(2):385-389.

[2]李壮阔,桂斌旺,段希祥.德兴铜矿堆浸厂的生产实践及技术研究[J].矿冶工程,2002,22(1):46-48.

[3]水浩东.废酸堆浸氧化铜锌矿工艺[J].有色矿冶,2003,19(1):29-30.

[4]梁卫国.盐类矿床水压致裂水溶开采的多场耦合理论及应用研究[J].岩石力学与工程学报,2005,24(6).

[5]康志勤,吕兆兴,杨栋,等.油页岩原位注蒸汽开发的固-流-热-化学耦合数学模型研究[J].西安石油大学学报(自然科学版),2008,23(4):30-34.

[6]于艳梅,胡耀青,梁卫国,等.应用CT技术研究瘦煤在不同温度下孔隙变化特征[J].地球物理学报,2012,55(2):637-644.

[7]梁卫国.盐类矿床水压致裂水溶开采的多场耦合理论及应用研究[D].太原理工大学,2004.

[8]梁卫国,赵阳升,徐素国.盐矿群井致裂控制水溶开采技术及应用[J].矿业研究与开发,2005,25(4):7-10.

[9]孙可明,赵阳升,杨栋.非均质热弹塑性损伤模型及其在油页岩地下开发热破裂分析中的应用[J].岩石力学与工程学报,2008,27(1):42-52.

[10]梁卫国,吴迪,赵阳升.CO2驱替煤层CH4试验研究[J].岩石力学与工程学报,2010,29(4):665-673.

[11]赵阳升,胡耀青,杨栋,等.三维应力下吸附作用对煤岩体气体渗流规律影响的试验研究[J].岩石力学与工程学报,1999,18(6):651-653.

[12]赵阳升.多孔介质多场耦合作用及其工程响应[M].北京:科学出版社,2010.