利用煤矸石研发钢结构住宅配套墙板的可行性分析

雷宏刚,闫亚杰

(太原理工大学 建筑与土木工程学院,太原 030024)

在倡导建筑节能、绿色建筑以及可持续发展理念的今天,建设部明文规定截止2010年底全国禁用实心黏土砖,量大面广的砖混结构住宅将退出住宅承重结构的领域。钢结构以其强度高、自重轻、抗震性能好、施工速度快、工业化程度高等一系列优点,成为国家政策[1]大力推广的住宅结构体系,必将有广阔的发展空间。

自2001年以来,钢结构住宅虽然在全国已有示范工程,但未能推广普及。国内专家学者已对钢结构承重体系开展了广泛研究[1-8],承重体系的研究较为成熟,相应的结构体系已有部分试点工程[9-10]。相对于钢结构住宅的承重结构体系而言,与其配套墙板的研究相对滞后。国内目前应用于钢结构住宅的墙体材料主要有:ALC板、GRC板、LCC系列轻质保温复合墙板、稻草板等。上述板材尚存在造价高、耐久性差、连接不方便等问题,其推广应用受到很大制约。

因此,笔者围绕利用我国“资源丰富”的煤矸石为主要原料,重点研究制约钢结构住宅推广应用的围护板系(外墙板和内墙板)。

1 煤矸石的现状

2010年发布的《第一次全国污染源普查公报》显示:我国工业固体废弃物产生总量38.52亿t,年均增加12.4%,即每年新增近7亿t废弃物需要寻找堆存空间。对于工业固体废弃物,其中煤矸石约占产生总量的70%以上。每年我国煤矸石的排放量相当于当年煤炭产量的10%左右,目前占地约1.2万hm2,是我国排放量最大的工业固体废弃物之一。中国是一个耕地资源非常紧缺的国家,以占世界7%的耕地养育着占22%的世界人口,2007年我国人均耕地仅为世界平均水平的40%,有些地区人均耕地已经突破国际公认的人均耕地警戒线标准。随着对能源需求的扩大以及煤炭生产的高速增长,如果不能有效将煤矸石加以利用,其占用土地的数量必将与日俱增,这对本来就人多地少的中国而言,无疑是雪上加霜。

煤矸石弃置不用,除占用大片土地外,煤矸石中的硫化物逸出或浸出会污染大气、农田和水体。矸石山还会自燃发生火灾,或在雨季崩塌,淤塞河流造成灾害。因此对煤矸石的合理利用及无害化处理迫在眉睫,如山西、内蒙古、新疆等出煤大省。

为此,各级政府及相关机构鼓励开拓煤矸石利用的新途径,消化“与日俱增”的煤矸石。煤矸石的综合利用途径主要有:利用煤矸石发电、生产建筑材料、回收有益矿产品、制取化工产品、改良土壤、生产肥料、回填(包括建筑回填、填低洼地和荒地、充填矿井采空区、煤矿塌陷区复垦)、筑路等。然而目前我们对煤矸石的资源化利用方式主要为发电、制砖和生产水泥建材、化工生产原料等有限的几种模式,利用率不足30%。其中利用煤矸石生产建筑材料——以煤矸石、粉煤灰、工业废渣为原料的新型水泥和新型墙体材料,国内研究较为成熟,如采用煤矸石生产空心砖[11-17]、水泥[18],配制混凝土[18-21]、砂浆[22-26]等。利用煤矸石烧制砖或砌块研究较为成熟,工程应用较多[27-31]。采用煤矸石砖或砌块砌筑建筑墙体,工地现场湿作业,劳动强度大,施工效率低,对钢结构住宅而言并非理想墙体材料。如果能研发煤矸石墙板——具有造价低、自重轻、可装配性及多功能(节能、隔声、防火、耐久)等诸多优点,将会降低结构自重,缩短工程工期,大幅度提高煤矸石在建筑行业中的资源化利用率。

2 煤矸石的化学成分及相关性能

煤矸石是一种在成煤过程中与煤层伴生的一种含碳量较低、比煤坚硬的黑灰色岩石,在煤矿建井、开采掘进及洗选过程中排出。根据煤矸石的来源划分,可分为自燃煤矸石和非自然煤矸石两大类,对于非自然煤矸石又可分为:煤巷矸,岩巷矸,手选矸,剥离矸和洗矸。煤矸石作为生产墙板的主要原料,直接影响煤矸石墙板综合性能的主要因素——煤矸石的化学成分(活性成分、含碳量、燃烧值等)与基本性能(容重、吸水性、强度等)。

2.1 煤矸石的化学成份

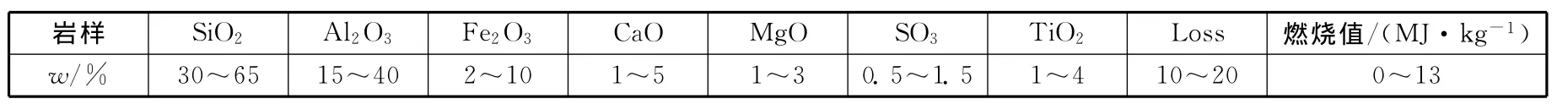

矸石因其所在煤层的地质年代、产生途径(坑采、露采、洗煤等)的不同,其化学组分波动较大,即使是同一矿区煤矸石的组分也会出现明显差异。通过对我国部分矿区煤矸石的化学成分的整理分析,煤矸石的化学成分见表1。

表1 煤矸石的化学成分

煤矸石中SiO2,Al2O3,Fe2O3的总含量(质量分数)在80%以上,它们是天然的黏土质原料,具有火山灰活性或化学活性,可以用来烧制水泥、制备砂浆、混凝土等建筑材料。了解SiO2,Al2O3,Fe2O3的含量,对煤矸石的利用起决定作用。我国大部分地区的煤矸石硫的质量分数比较低,一般低于1%,但也有硫的含量偏高的个例,如贵州六枝矿、内蒙乌达矿、江西丰城矿等,硫含量甚至高达19%,并多数以黄铁矿形式存在,该类煤矸石应先回收硫铁矿,再作他用。以碳质页岩、泥岩为主的煤矸石,SiO2的质量分数可高达65%左右,如四川广元唐家河煤矿煤矸石,应优先考虑生产水玻璃。煤矸石以铝质岩类为主时,Al2O3的质量分数可达40%左右,其矿物成分以高岭石为主,如山西大同高岭石煤矸石,应优先考虑生产铝系产品。在生产煤矸石建筑材料时,根据煤矸石的化学成分,主要是SiO2,Al2O3,Fe2O3等的质量分数,研究煤矸石的最佳掺量,同时确定相关辅助原料的种类与掺量。

2.2 煤矸石的相关性能

1)堆积密度。通常煤矸石的堆积密度为1200~1800kg/m3,由于煤矸石经过自燃后结构疏松,孔隙率增大,堆积密度为600~900kg/m3,低于非自燃煤矸石的堆积密度。从中得到启发,通过烧制煤矸石或利用自燃煤矸石生产轻质建筑材料。

2)吸水性。煤矸石的吸水率通常为2.0%~6.0%,而自燃煤矸石吸水率为3.0%~12.0%。由于煤矸石经过自燃后,部分煤矸石在转变为陶粒过程中膨胀过度,燃烧产生的气体冲破陶粒外壳,开口气孔率高,导致吸水率增大。用作建筑材料,吸水率过大会导致建筑材料性能降低。在利用煤矸石时,应对其吸水率加以限制。

3)强度。煤矸石用作建筑材料,其强度是衡量其性能的一项重要指标。因煤矸石的岩石种类及其风化程度不同,导致煤矸石强度差异较大。通常未风化的煤矸石抗压强度为可达40MPa以上,是较好的混凝土粗骨料。

3 煤矸石陶粒

国外自上世纪五十年代就开始研究和生产煤矸石陶粒,主要国家有前苏联、波兰、英国、原西德、美国、比利时、法国等国家,生产方法主要有回转窑法和烧结机法。据不完全统计,在上世纪七十年代国外煤矸石陶粒平均年产量约300万m3,法国和比利时曾分别生产出堆积密度350kg/m3,和450kg/m3的超轻陶粒和550kg/m3的高强陶粒,颗粒呈圆球型,吸水率低于12%。我国研制煤矸石陶粒自二十世纪七十年代起,最早在1972年,由大庆龙风四公司研制成尾矿粉煤矸石陶粒(尾矿粉与煤矸石各占一半掺量),堆积密度365~727kg/m3,科研水平领先。

据统计,我国现有堆积的煤矸石中有40%左右适合于烧制轻集料——煤矸石陶粒。国内已有研究人员[32-33]探索出利用特定煤矸石资源,烧制轻质高强煤矸石陶粒的最佳工艺参数。该类陶粒密度小,内部多孔,形态、成分较均一,且具一定强度和坚固性,因而具有质轻、耐腐蚀、抗冻、抗震和良好的隔绝性(保温、隔热、隔音、隔潮)等多功能特点,是一种轻质和具有良好保温性能的新型建筑材料。

3.1 煤矸石陶粒烧制

根据实际生产经验,煤矸石陶粒的生产方法主要有烧结机法和回转窑法,具体如下。

1)烧结机法。将煤矸石经均化、破碎、筛分后,直接布入烧结机点火、焙烧,此时得到的产品为多孔型烧结块料,经破碎、筛分后,分为不同粒级的烧结、多孔型陶粒。烧结机法的主要优点是对煤矸石的要求相对较低,能耗和生产成本较低,陶粒的堆积密度650~800kg/m3。主要缺点是多孔型烧结块内的气孔大小相差很大,分布不均匀,经破碎后陶粒的开口或气孔率高,导致吸水率达30%~40%,远高于国家标准。因此,目前采用烧结机法生产陶粒较少。

2)回转窑法。选取合格的煤矸石(主要是化学成分、含碳量等指标),经均化、破碎、粉磨后导入中间储仓,仓底配料时添加少量外加剂(粉状,膨胀性能好的煤矸石也可不配加外加剂),经预湿、搅拌后布入制粒机(圆盘成球机或挤出制粒机等),生料球直接导入双筒回转窑干燥、预热、焙烧,窑头送出圆球形、表面玻陶体较好的陶粒。回转窑法的主要优点是产品质量好,陶粒内气孔大小差别较小、分布均匀,经调整配方和焙烧温度、时间,可生产超轻陶粒、普通陶粒和高强陶粒。主要缺点是生产过程能耗较大,生产成本比烧结机法高约20%~30%。但因陶粒性能优势和适应市场需求能力强,回转窑法已成为世界生产煤矸石陶粒的主流。

3.2 影响煤矸石陶粒质量的因素

1)煤矸石的均化处理。我国现有的煤矸石山都是煤矿开采过程中,将不同时期、矿井不同部位所得煤矸石混堆存放;即便是同一座煤矸石山,在其不同部位取样,煤矸石的矿物组成和化学成分都有较大差别。而对于煤矸石中不同类型的原岩,在焙烧时其膨胀性能差别很大,如原岩中细砂岩和粗粉砂岩膨胀较好,火成岩不膨胀。

因此,为保证煤矸石陶粒正常生产,产品质量稳定,在煤矸石陶粒生产线应增设煤矸石均化处理环节。

2)煤矸石的含碳量。研究表明[34],陶粒经焙烧引起膨胀需同时具备两个条件:

a.在高温下形成具有一定黏度的熔融物;

b.当原料达到一定黏稠状态时,内部产生足够的气体。只有同时具备上述两个条件,才可能获得膨胀良好、均质多孔的陶粒。

在陶粒烧制过程中,含碳量过高不利于陶粒的膨胀,容易造成陶粒表面黏度较小,内部黏度过大,只在熔化好的表面薄层中产生少量气孔,而内部密实、黑心、无气孔。但在陶粒膨化过程中,碳又不能完全除尽,需要在陶粒熔融达到一定黏度时,产生足够的气体——CO2等。掺加一定量的页岩能有效降低原料的碳含量,有利于陶粒在焙烧阶段的膨胀。在高温条件下,由于陶粒内部残余碳的作用,其表面是氧化气氛,内部形成一定的还原气氛,使得表面黏度稍大,内部黏度稍小,有利于陶粒的膨化,降低了陶粒的焙烧温度,同时增加了膨胀性能。

3.3 发泡剂等辅料的添加

完全采用煤矸石制备的陶粒堆积密度1000 kg/m3,产品色浅,表壳厚,膨胀不够,黑心现象严重,不能满足建筑陶粒的技术要求,这与煤矸石含碳量过高导致陶粒烧胀性较差有关,所以需要加入其它辅料。在原料中加入发泡剂后制备的陶粒的堆积密度明显减小。在相同的试验条件下,随着发泡剂含量的增加,产品的堆积密度也相应降低,研究表明[35]在发泡剂加入2.0% 时其堆积密度没有明显的变化。

按国内外成熟经验,当生产陶粒原料中的C和Fe2O的比例约为0.2(质量比)时,烧制陶粒的性能最佳。我国多数地区的非自燃煤矸石的含碳量高达2.5%~7.5%,自燃煤矸石的含碳量为0.8%~2.0%。因此,自燃煤矸石比较适用于生产陶粒。当原料中含碳量不足,可适量掺加部分非(或半非)自燃煤矸石;当含碳量偏高,应掺加部分含碳量较低的辅助原料(淤泥、页岩、粉煤灰等)。若原料中Fe2O的含量不足,可适当添加含Fe2O的工业废渣。

3.4 煤矸石陶粒的性能指标

作为生产钢结构住宅配套煤矸石陶粒墙板而言,对陶粒的主要性能指标有粒径、堆积密度、筒压强度及吸水率,具体要求为:粒径20mm;堆积密度为500~900kg/m3;筒压强度≥6.0MPa;吸水率≤10%.

满足上述性能指标要求的煤矸石陶粒可用于钢结构住宅配套墙板的生产,为确保墙板的轻质、节能、隔声、防火、耐久等诸项性能提供基础。

4 钢结构住宅配套煤矸石陶粒墙板

在钢结构住宅中,配套墙板除满足承载力、保温、隔声、耐久性等基本性能要求之外,还应具有轻质、外挂(外墙)或内嵌(内隔墙)安装、可装配等要求。

适用于钢结构住宅预制墙板宽度600mm,厚度分别为100mm,150mm,200mm,长度分别为3,4.5,6,7.5m。内墙板拟采用厚度为100mm 和150mm;外墙板根据保温、隔声等使用要求选用板厚。当板厚为100mm时,通常采用单筋模式配筋,其余板厚应采用双筋模式配筋。

煤矸石外墙板、内墙板应满足受力及连接承载力要求。煤矸石陶粒墙板与钢结构的连接,可利用现有型材——角钢、扁钢、钢筋等,设计专用预埋件,实现墙板的装配化。作为钢结构住宅中使用的煤矸石陶粒墙板的主要性能指标如下:

1)导热系数。外墙板的导热系数不大于0.13 W/(m·K),内墙板的导热系数不大于0.15W/(m·K)

2)隔声量。外墙板及分户隔墙的隔声量不小于50dB,户内墙板的隔声量不小于40dB。

3)耐火极限。对煤矸石外墙板、内墙板进行火灾试验,耐火极限达到一级耐火标准要求。

5 结论及建议

通过对煤矸石的化学成分、基本性能及其利用和发展现状的分析,研究煤矸石陶粒的烧制及其影响因素的基础上,得出以下结论及建议:

1)煤矸石烧制陶粒之前,可通过添加辅料,使得原料中的C和Fe2O的达到最佳比例质量比约为1∶5,并进行均化处理。在原料中加入发泡剂后可减小陶粒的堆积密度,但掺量不宜大于2.0%。

2)用于生产钢结构住宅配套墙板的煤矸石陶粒,主要性能指标有粒径≤20mm、堆积密度500~900kg/m3、筒压强度≥6.0MPa及吸水率≤10%。

3)钢结构住宅配套墙板的耐火极限应达到一级要求,隔声量不小于50dB(外墙板及分户隔墙)和40dB(户内墙板),导热系数不大于0.13W/(m·K)(外墙板)和0.15W/(m·K)(内墙板),并实现墙板的装配化。

[1]张崇厚,张勇,刘彦生.高烈度地震区的错列双桁架钢结构住宅体系[J].清华大学学报(自然科学版),2008(6):926-930.

[2]陈全,石永久,王元清,等.带组合扁梁多层轻型钢框架结构体系分析[J].建筑结构,2002(2):17-20.

[3]张颖,张一舟,王元清.冷弯薄壁型钢结构体系及其在民用建筑的应用[J].钢结构,2004(76):482-489.

[4]于贵景,张其林,卢家森,等.冷弯薄壁型钢结构体系的应用研究[C]∥2003年第三届全国现代结构工程学术研讨会,天津,2003:792-794.

[5]陈以一,童乐为,岳昌智,等.高频焊接H型钢在多层住宅轻钢结构体系中的应用研究——科技部“十五”攻关项目子课题研究进展报告[C]∥2004年全国建筑钢结构行业大会,河北唐山,2004:65-77.

[6]庄磊,童乐为,陈以一,黄明鑫.多层钢结构住宅结构体系分析比较[C]∥2004年第四届全国现代结构工程学术研讨会,浙江宁波,2004:724-730.

[7]卢林枫,周绪红,刘永健,莫涛,周期石.交错桁架结构的设计[J].西安建筑科技大学学报(自然科学版),2007(3):308-313.

[8]周绪红,娄乃琳,刘永健,狄谨,石宇.低层轻型钢结构装配式住宅及其产品标准[J].住宅产业,2004(11):12-14.

[9]麻建锁,黄慧娟,王元清,等.多层轻钢住宅试点楼设计与分析[C]∥2009年第九届全国现代结构工程学术研讨会,山东济南,2009:935-941.

[10]石文龙,管仲国.钢结构体系住宅在我国的应用与发展[C]∥2004年第四届全国现代结构工程学术研讨会,浙江宁波,2004:754-760.

[11]李承铭,李惠民,马成理.煤矸石混凝土砌块抗剪性能试验研究[C]∥第五届全国结构工程学术会议,海南海口,1996:798-802.

[12]李罡.粉煤灰和煤矸石烧结多孔砖砌体性能研究[D].太原:太原理工大学,2008.

[13]王玉明.同煤塔山矿煤矸石制烧结砖工艺技术及应用[J].洁净煤技术,2009(6):102-105.

[14]李庆繁,宋波.发展煤矸石烧结砖存在的问题及经验教训[J].墙材革新与建筑节能,2009(10):27-29.

[15]张三明,陈湛,余其康,等.利用废弃煤矸石生产保温砖及其在自保温墙体中的应用[J].新型建筑材料,2009(9):22-26.

[16]杨丽.利用废弃物生产新型墙体材料浅谈[J].砖瓦,2009(10):33-34.

[17]赵成文,闫欢欢,梁海泉,等.煤矸石多孔砖力学性能试验研究[J].砖瓦,2011(7):5-8.

[18]徐扬.煤矸石代黏土配料煅烧水泥熟料试验研究[D].浙江:浙江大学,2008.

[19]张效良,马殿卿,胡裕秀,等.自燃煤矸石混凝土的技术性能及应用[J].太原工业大学学报,1988(2):1-11.

[20]李德军.煤矸石泡沫混凝土的研究[D].重庆:重庆大学,2007.

[21]郭金敏,朱伶俐,煤矸石混凝土耐久性的正交试验研究[J].辽宁工程技术大学学报(自然科学版),2011(4):566-570.

[22]田学春,俞心刚,丁博,等.大掺量煤矸石在干混砂浆中的应用研究[J].矿产综合利用,2008(3):41-45.

[23]田学春.大掺量非等级粉煤灰和煤矸石干混砂浆的研制[D].重庆:重庆大学,2008.

[24]俞心刚,李月香,李少军,等.煤矸石掺量对预拌砂浆性能的影响[J].墙材革新与建筑节能,2009(2):64-67.

[25]田学春,陈乔,俞心刚.利用工业废渣制备轻质保温砂浆[J].墙材革新与建筑节能,2009(5):53-56.

[26]陈海红.利用固体废弃物生产商品砂浆[J].北京农业,2011(9):177-178.

[27]王忠萍.新疆煤矸石的综合利用[J].煤质技术,2009(4):50-52.

[28]孙宜宾,邱咏真,邹伟娣,等.广西新型墙材原料资源利用状况分析及探讨[J].墙材革新与建筑节能,2010(7):37-40.

[29]王志忠.煤矸石的综合利用途径[J].煤炭转化,1990(1):35-40.

[30]郭陶明,李江瑛.阳泉地区煤矸石在建筑材料中的综合利用研究[J].江西建材,2007(4):17-19.

[31]刘永明.活化煤矸石活性应用研究[D].西安:西安建筑科技大学,2007.

[32]王萍,李国昌,刘曙光.煤矸石制备轻质骨料的加工试验研究[J].非金属矿,2003,16(6):28-30.

[33]张循海,林蔚,武广富.煤矸石生产陶粒工艺研究[J].齐齐哈尔大学学报,2004,16(4):64-65.

[34]范锦忠.利用煤矸石生产人造轻骨料(陶粒)技术要点[J].砖瓦,2008(9):133-136.

[35]李虎杰,陶军.煤矸石制备高强陶粒的试验研究[J].非金属矿,2010,33(3):20-22.