20号钢管状电感探针在模拟某气田环境下的腐蚀失效分析

李博文,赵 林,台 闯

(中国科学院金属研究所材料环境腐蚀研究中心,辽宁 沈阳 110016;沈阳科金新材料有限公司,辽宁 沈阳 110015)

在油气田的开发生产过程中,腐蚀不仅造成了很大的经济损失,而且会引起恶性事故。为了避免事故的发生,在油气田的开发生产过程中不但要注重防腐技术的应用,而且要检测设备的腐蚀情况。目前在腐蚀监测技术中使用最多的就是探针法。通过了解探针腐蚀情况,从中可以了解到管道的腐蚀情况。在油气田引起腐蚀的主要因素是油气田产出物中的CO2和H2S等杂质,其中CO2和 H2S的共同作用最为普遍[1],因此研究CO2和H2S共存时对探针的腐蚀情况具有重要的实际意义。

针对某天然气田腐蚀环境,采用实验室模拟方法研究腐蚀环境对管状电感探针的腐蚀行为,剖析了CO2和H2S共存时20号钢管状电感探针的腐蚀机理和失效过程。

1 实验方法

实验所采用沈阳中科腐蚀控制工程技术中心生产的工业用20号钢管状电感探针,探针测量试片外露长度为96 mm,直径为8 mm,壁厚为0.5 mm的中空20号钢管材。管材一端采用20号钢封堵,通过自熔焊焊接方式进行密闭。另一端与20号钢过渡管用自熔焊接方式相连。试样经防水砂纸打磨到400号,清水清洗表面,丙酮除油,无水乙醇清洗表面,吹干备用。

采用容积为5 L的高压反应釜作为反应容器,釜内加入CaCl2,NaCl和Na2S混合溶液2 L,其中溶质分别为3.108 g/L CaCl2和40 g/L NaCl和1.5 g/L Na2S,溶剂为纯净水。在高压釜密封前滴入质量分数为98.8%硫酸5 mL。测量试片完全浸入溶液。密闭高压釜,通入5分钟氮气对釜内氧气进行排空,有部分H2S气体也随之排出。旋紧放气阀,通入CO2分压达到2.0 MPa,其余用N2填充,总气压达到7.5~8.0 MPa。釜内温度维持在(50±2)℃。样品在釜内每测试10 d后开启检查一次,而后重复以上步骤,实验进行到第3个周期后探针失效。

实验后,用去离子水清洗探针。截取测量试片失效部分,无水乙醇浸泡并超声波清洗机清洗。扫描电子显微镜观察腐蚀产物形貌并做能谱分析;X射线衍射仪测试腐蚀产物成分。

2 结果与讨论

2.1 腐蚀形貌及产物成分分析

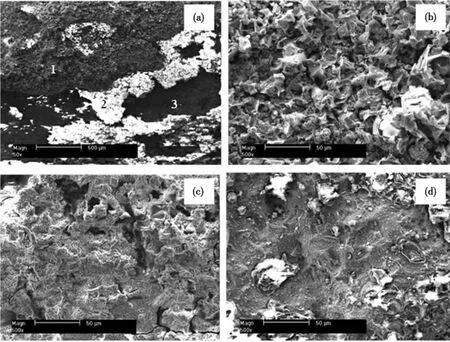

在实验进行到第三周期时,发现探针已经失效。其腐蚀形貌见图1,20号钢封堵已经与管状测量试片完全脱离,腐蚀介质进入测量试片空腔内已开始腐蚀补偿试片。观察测量试片外观发现,腐蚀严重性由顶端封堵向过渡管端逐渐减轻。测量试片上产物膜有裂纹产生,并部分产物已经剥离。通过观察,腐蚀产物层附着力较差。由产物层剥离断面可见产物层较厚,且肉眼可见产物明显分为两层。对此处用扫描电镜观察得图2。

图1 探针宏观腐蚀形貌Fig.1 Macroscopic corrosion morphologies of probe

图2 腐蚀产物SEM形貌Fig.2 SEM morphologies of corrosion product

从图2(a)中可清晰看到产物层分成两层,图中(1)为表层,(2)为中间层,(3)为底层。图(b)、图(c)和图(d)分别为图(a)中 1,2,3 处的微观SEM形貌。从图(b)中可知,表层腐蚀产物疏松多孔;图(c)可得中间层较表层致密,晶粒较大。从图(b)、图(c)可知表层和中间层表面粗糙因而结合较紧,不易分离,而由图(d)可知底层明显与前两层有很大差别,底层质的致密导致了中间层与底层的附着力较差,产物层于此层容易脱离。经能谱分析得知底层为金属基体,从图(d)可见基体表面点蚀坑明显,表明腐蚀过程中有点蚀现象发生。

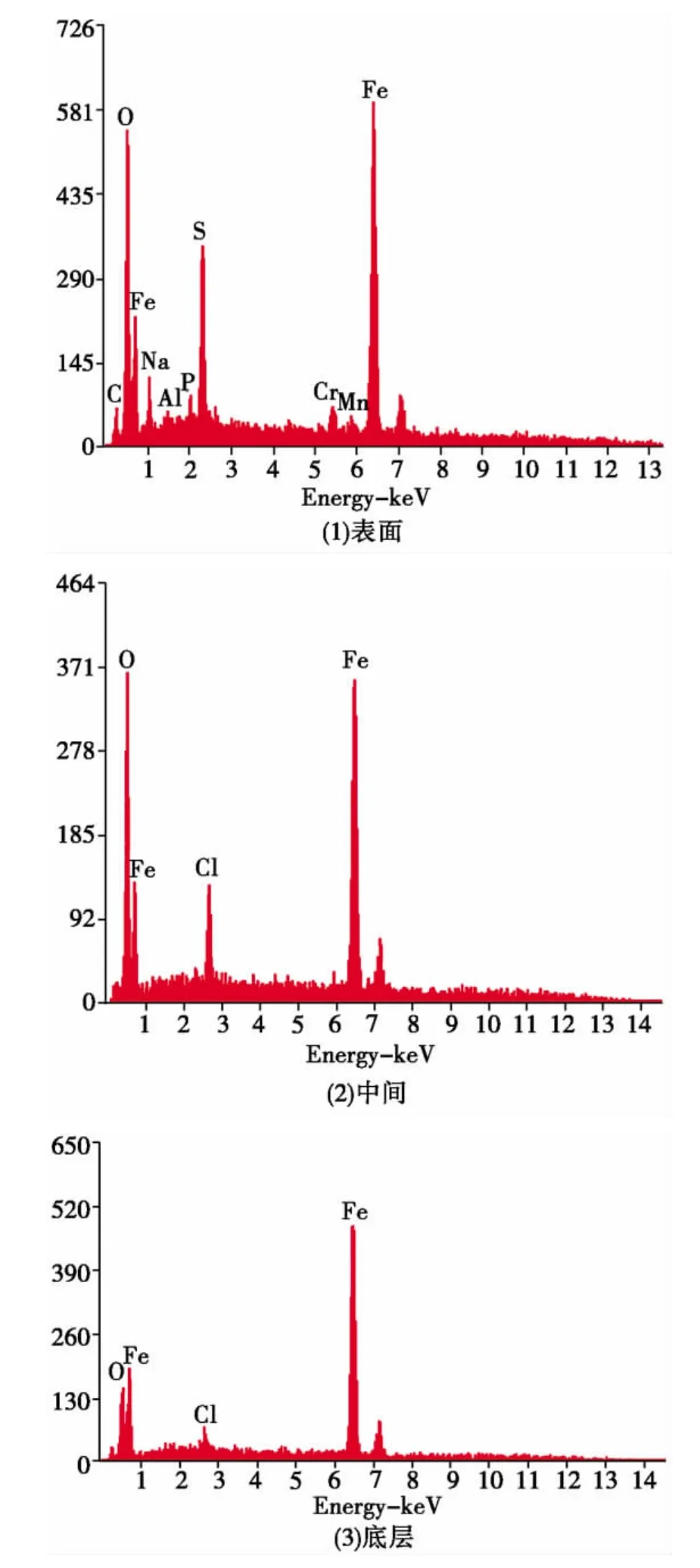

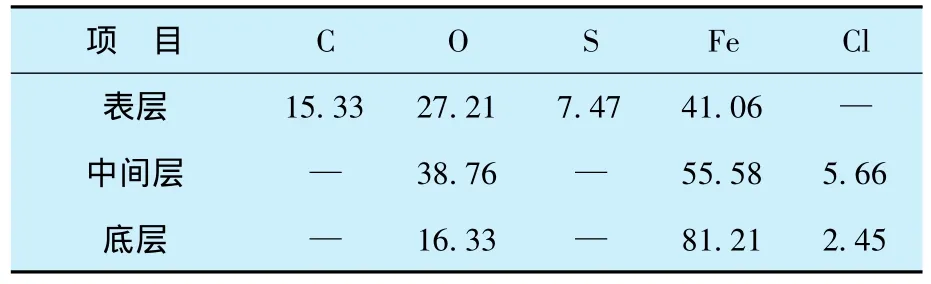

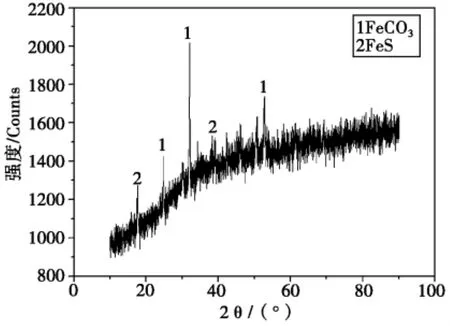

图3为1,2,3层的EDAX能谱图,表1为各层原子百分含量表,从表1得知,表层产物主要有C,O,S和Fe元素组成,由产物层XRD分析得知,此层的主要成分为FeCO3和FeS。中间层主要有O,Fe,Cl三种元素组成,原子个数比约为 O∶Fe∶Cl=7∶11∶1,产物主要为 FeO 并含有少量FeCl2;底层主要以 Fe元素为主,为20号钢基体。

图3 腐蚀产物层EDAX谱图Fig.3 EDAX spectrum of corrosion product layers

表1 产物层元素分布Table1 Element distribution of product layers w,%

图4 表层产物XRD图谱Fig.4 XRD pattern of surface layer

2.2 腐蚀机理分析

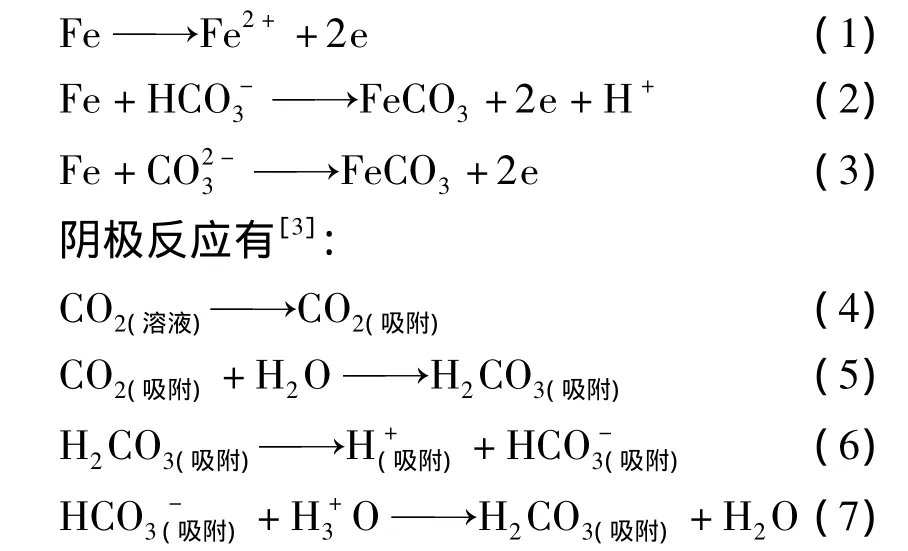

当探针浸入CO2过饱和溶液中时,探针表面可能发生的阳极反应有[2]:

在阳极溶解中形成的化合物是FeCO3;在腐蚀阴极过程中伴随有氢离子催化还原反应。

当一个周期结束开启检查时,O2透过产物膜小孔穿透产物层直接与金属基体接触,基体金属表层与O原子作用形成FeO层。当样品进行下一周期实验时,FeO层与穿透FeCO3腐蚀产物层的HCO3-和HS-发生反应生成FeCO3和FeS,加厚表层产物层。可知O2在整个腐蚀过程中起到了催化作用,加快了腐蚀的进程。

腐蚀反应产生疏松多孔的FeCO3腐蚀产物膜,导致了部分区域的金属基体直接与腐蚀介质接触,因而容易诱发点蚀。溶液中Ca2+和Cl-的存在对样品的局部腐蚀起到了促进作用[4]。

2.3 失效过程分析

因探针封堵端焊口处残余应力消除不完全,腐蚀速度较快,最先在封堵端焊口处发生腐蚀开裂。一旦发生腐蚀开裂腐蚀介质从开裂处渗入测量试片空腔内部,探针失效。之后介质从内外两个方向共同腐蚀测量试片,加速了测量试片的失效进程。并同时也对空腔内的补偿试片进行了腐蚀破坏。随着腐蚀溶液的不断渗入,内侧腐蚀不断向过渡管端延伸。解释了测量试片从封堵端到过渡管端腐蚀严重性逐渐递减。

3 结论

(1)20号钢管状电感探针在模拟气田腐蚀环境中最先从探针测量试片顶端封堵开始失效,因测量试片与封堵用焊接工艺相连接,残余应力使得此处腐蚀较快,容易发生腐蚀开裂。腐蚀介质从开裂处渗入试片空腔内,内外双向腐蚀测量试片,加速了试片的失效进程。并对空腔内的补偿试片也进行了腐蚀破坏。

(2)在CO2和H2S共存环境下,20号钢的腐蚀产物膜分为两层,外层由FeCO3晶体和FeS组成,膜层较厚,强度较低且疏松多孔;内层主要为FeO和少量FeCl2组成,较外层致密,与金属基体间的附着力较差,产物膜易于此层脱离。

(3)腐蚀产生疏松多孔的FeCO3膜,导致了部分区域的金属基体直接与腐蚀介质接触,因而容易诱发点蚀。溶液中Ca2+和Cl-的存在对样品的局部腐蚀起到了促进作用。

[1]唐威,王铭,何世明,等.油气井中的二氧化碳腐蚀[J].钻采工艺,2006,29(5):107-110.

[2]陈长风.油套管钢CO2腐蚀电化学行为及腐蚀产物膜特性研究[D]西安:西北工业大学.2002:20-28.

[3]万里平,孟英峰,梁发书.油气田开发中的二氧化碳腐蚀及影响因素[J]. 全面腐蚀控制,2003,17(2):14-17.

[4]Palacios C A,Shadley J R.Characteristics of Corrosion scales on steels in CO2saturated NaCl brine[J].Corrosion,1991,47(2):122-127.