弓网接触力检测关键技术

■ 李向东 孙忠国

弓网接触力是评估弓网受流质量和接触网动态运行状态、验证仿真模型、优化设计及诊断接触网局部缺陷的关键参数。近年来,随着我国高速铁路运营里程的增加,弓网接触力检测在接触网动态验收和运营安全方面发挥着越来越重要的作用。高速弓网接触力检测技术随着传感器、高低压信号隔离、供电隔离、电磁屏蔽等技术的发展而趋于成熟,已实现在动车组最高试验速度400 km/h的受流状态下进行检测。

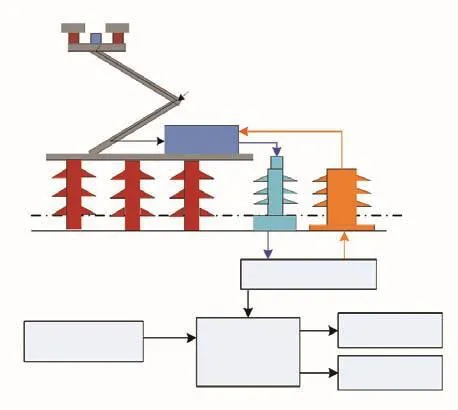

1 检测系统结构

弓网接触力检测系统主要由检测受电弓、接触压力传感器组件、高压侧数据采集处理单元、光信号传输装置、供电隔离变压器、低压侧信号处理单元及弓网接触力检测数据分析处理系统、弓网接触力检测数据波形显示与分析系统、弓网接触力检测数据集成与处理系统组成(见图1)。在受电弓滑板两端支撑点安装4个压力传感器(每条滑板安装2个),同时将4个加速度传感器和压力传感器刚性连结成一体,传感器产生的mV级电压信号,经多层屏蔽电缆传输至高压侧数据采集处理单元,进行放大、滤波、V/F转换等信号调理,转换和整形后成为适合光纤传输的数字量,经光信号传输装置高低压隔离后再送入低压侧的光纤解调器,通过解调器把光信号再变成电信号,电信号经过整形、滤波后进行采集处理,最后经动态弓网接触力模型计算,实时输出弓网接触力的检测值。

2 检测关键技术

弓网接触力动态测试中,要做到测量系统可靠运行、测量数据准确,必须解决惯性力和空气动力补偿技术、传感器制造和弓头改造技术、检测数据高速实时处理技术等关键技术。

2.1 惯性力和空气动力补偿技术

列车在高速运行状态下,随着速度的不断变化,弓网间的动态接触压力变得十分复杂,由于受电弓弓头振动产生的惯性分力越来越大,成为影响弓网动态接触压力波动的主要因素。

2.1.1 受电弓受力状态

列车高速运行时,受电弓将受到各种外在及内在力的影响。受电弓的高度变化迅速,因而产生较大的惯性力,对接触压力产生较大影响。另外还有施加于受电弓上的空气动力。受电弓发生高度变化时,其自身结构还产生相应的摩擦力。受电弓在列车高速运行时的受力状态见图2。

根据牛顿第二定律,接触压力P为:

由式(1)可知,弓网动态接触压力P由静态抬升力PT、空气动力抬升力Pf、归算质量m及受电弓垂向惯性加速度a等参数所决定,其中归算质量及空气动力抬升力的计算和测量是动态接触压力精确检测的关键技术之一。

图1 弓网接触力检测系统架构

2.1.2 惯性力补偿计算

受电弓归算质量是一个重要参数,高速受电弓在保证应有刚度和强度条件下,应具有最小的归算质量,减小受电弓的归算质量是受电弓优化的出发点。图3为单臂受电弓质量归算示意图,其中设单臂弓框架的顶点Q以速度v向上运动,下框架AC绕A点顺时针方向转动,撑杆BD绕B点顺时针方向转动,上臂杆绕瞬心O转动,O2为上臂杆CQ的重心,OC长度为P1,OO2长度为Ps。

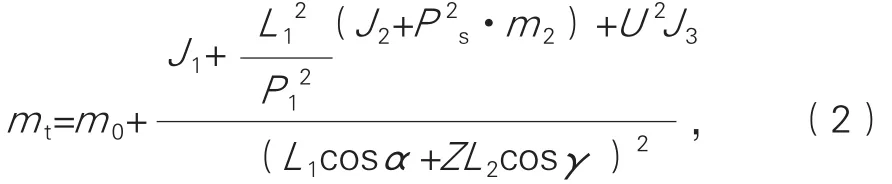

根据动能原理,Q点的上下运动体现杆件的转动,因而先求各杆的角速度及各杆运动时的动能,建立各杆的动能方程,再根据受电弓框架归算到Q点的总质量为mt,可建立归算到Q的总动能,则包括弓头在内的单臂弓的归算质量为:

式中:J1为下臂杆对旋转轴A的转动惯量;J2、m2分别为上臂杆对重心的转动惯量和质量;J3为撑杆对旋转轴B的转动惯量;m0为弓头质量;U、Z为系数,由受电弓的尺寸计算得到;L1、L2、L3分别为下臂杆AC、上臂杆CQ、撑杆BD的长度。

根据上述计算模型,可以计算出不同型号、不同工作高度的受电弓归算质量,再通过与压力传感器刚性连接的补偿加速度传感器对惯性加速度进行测量,同时采用高精度调理器和高速采集器对接触压力和补偿加速度的模拟信号进行同频率滤波、同步采集和调理,在数据采集处理软件系统中固化同步合成算法,从而实现惯性动力分量的精确测量。

空气动力抬升力的大小随速度等级的变化而变化,具体数值在线路试验测试中确定。试验时用绳子固定测试受电弓滑板,使其距接触线的距离为150 mm,在开闭口方向往返测试数次,通过统计分析确定当前速度等级的空气动力抬升力。在动态接触压力测量模型中,根据不同的速度等级和开闭口方向,增加线路测试值,即进行了空气动力抬升力补偿。

2.2 传感器制造和弓头改造技术

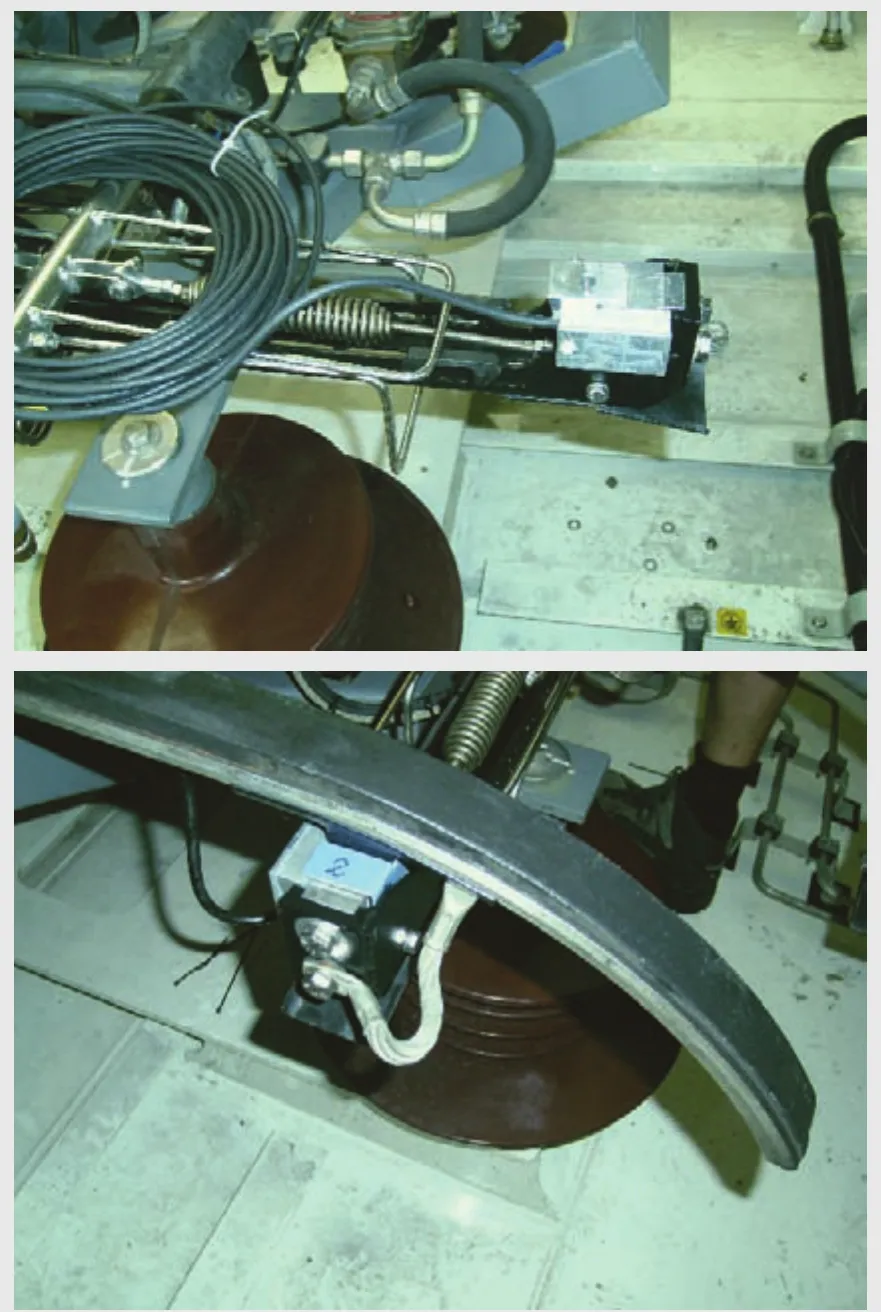

列车在高速运行状态下,要获得良好的弓网受流质量,受电弓的性能至关重要,因此安装在受电弓弓头上的传感器组件不能破坏受电弓原有的性能和机械强度。研制传感器组件时,在硅弹性膜片上用半导体器件制造技术在确定晶向上制作相同的4个感压电阻,将其连接成全臂电桥,接上外加电源就组成了压力传感器;补偿加速度传感器采用压电材料加工而成,采用高强度钛合金材料在高精度数控机床上加工封装外壳,把压力传感器和加速度传感器进行整体式封装(见图4)。该组件具有良好的动态响应特性,并具备质量小、精度高、线性度好、分辨率小、输出信号大、过载能力强、抗电磁干扰及共振频率高、满足动态和静态状态检测要求等特点,既保证了传感器组件的质量不会改变受电弓弓头的归算质量,又保证了足够的机械强度。同时,根据不同受电弓的弓头形状,对弓头加装匹配的辅助部件,使传感器组件作为承力部件安装至滑板与弓头的垂向传力轴线上,对滑板和弓头进行高强度连接。

图2 高速运行状态下受电弓受力图

图3 单臂受电弓质量归算示意图

图4 传感器整体封装和弓头改造安装图

改造和加装了传感器的受电弓,其动态运行性能不应发生变化,为验证其性能,需在专用试验台上进行测试。试验台能产生多种振动模式,在振动台上能实时显示振动状态,受电弓应对激励频率产生相应的跟随反应。同时可验证检测系统的准确性,试验台以0.5 Hz为步长,一直振动到30 Hz,根据公式(3)的传递函数,计算其值是否大于90%:大于90%则证明检测系统的动态测试准确性良好,否则需对检测系统进行优化再验证测试。

式中:fn、f1、fi+1、fi分别为最高振动频率(30 Hz)、最低振动频率(1 Hz)、第i+1次的振动频率、第i 次的振动频率;Fmeasured、Fapplied分别为弓网检测系统测量的力和振动试验台测量的力。

2.3 检测数据高速实时处理技术

检测系统在250 km/h及以上高速运行状态下,需要对检测数据进行数字滤波、测量模型计算、波形显示与分析、超限判断、报表输出、速度里程计算等一系列分析处理,要实现实时分析处理,计算量很大,将造成计算机系统资源不足,CPU占用率急剧上升,检测系统无法正常工作。该系统采用分布式计算方法,多台计算机并行处理,通过TCP/IP协议或UDP/IP协议进行数据传输。数据采集处理前端计算机负责检测数据的实时采集、数字滤波、测量模型计算,以4个点/m的速度输出具有速度、里程、接触力参数的网络数据包,以UDP/IP协议传输给波形显示与分析计算机进行波形显示与分析,并以UDP/IP协议传输给数据集成与处理计算机,进行实时统计分析、超限判断、超限编辑、报表输出及统计图表等处理。

3 结束语

结合弓网接触力检测系统设计,通过研究高速弓网接触力的检测原理和运行环境,分别介绍了惯性力和空气动力补偿、传感器制造和弓头改造、检测数据高速实时处理等关键技术的解决方案。上述技术已应用于铁道部基础设施检测中心的高速综合检测列车上,实际检测过程中已成功诊断出线夹倾斜、硬点、接触线高差、中心锚结辅助绳紧缩、弹性不均匀等类型缺陷,为高速铁路接触网的安全运行提供了技术保障。

[1] 于万聚. 高速电气化铁路接触网[M]. 成都:西南交通大学出版社,2003

[2] 陈轲,王泽勇,王黎,等. 一种新型弓网接触压力检测方案[J]. 上海铁道科技,2005(6)

[3] 宋伟,徐海东. 空气动力对弓网接触压力影响的研究[J].电气化铁道,2010(6)