触摸屏在高压变频器监控系统中的应用

汤雪华, 陈江洪, 唐丽婵

(上海电气集团股份有限公司 中央研究院,上海200070)

随着国家节能减排政策的推动,高压变频器作为变频器中的高端产品,在石油、化工、建材、电力、矿山、塑料、治金、水利等工业生产中得到了广泛的应用。可编程控制器(Programmable Logic Controlle,PLC)、触摸屏(Human Machine Interface,HMI)、单片机等作为高压变频器中的电气控制核心,这些产品的功能与性能关系着整个高压变频器系统的稳定运行。具备交互式操作界面、数据列表、报警记录和打印等功能已成为工控系统中重要的内容。而新一代工业人机界面的出现,对于在构建高压变频器监控系统中实现上述功能,提供了一种简便可行的途径。

本文主要讲述HMI在高压变频器监控系统中的应用。

1 高压变频器系统

高压变频器主要由变压器柜、功率单元柜和控制柜3部分组成。采用模块化设计,通过功率单元相互串联,可直接驱动交流电动机,无需输出变压器,更不需要任何形式的滤波器,由18个功率单元组成,每相由6台功率单元相串联,并组成Y形连接,直接驱动电动机。每台功率单元电路、结构完全相同,可以互换,也可以互为备用。系统结构如图1所示[1]。

图1 高压变频器控制系统结构图

本系统中HMI使用的是台湾威纶科技公司的10寸彩色液晶触摸屏TK6102I,而HMI组态软件则是该公司开发的新一代人机界面软件EasyBuilder8000(简 称 EB8000)。本 案 例 中,WEINVIEW HMI具备以下特性[2]:① 高速400 MHz复杂指令集计算机(Complex Instruction Set Computer,CISC)CPU,数据处理快;② 高分辨率10寸液晶显示,高亮度、宽视角;③ 触控面板高灵敏度、高精度,可至少连续触控10万次;④ 内置电源隔离保护器,保证了在复杂配电环境下长期运行的稳定性;⑤128MB大容量内存,记录事件记录和模拟量的趋势图,极大地方便了系统的数据记录要求和数据变化的随时监控。

2 变频器监控系统的硬件组成

本变频器监控系统主要由WEINVIEW HMI、变频控制柜、主控数字信号处理器(Digital Signal Processing,DSP)组成,其中,变频控制柜主要包括电压电流互感器检测(Phase voltage Transformer Current Transformer,PTCT)模块、开关量输入输出模块、远程I/O、光纤触发模块和一些通讯电缆等如图2所示。

图2 监控系统图

各部分说明如下:

(1)变频控制柜,是整个系统的控制核心,具有高可靠性、低噪声、高节能、保护功能完善等特点,内建光纤转RS-485的通讯卡,而RS-485串行通信协议对用户公开;

(2)DSP是比较重要的部分,采用TI公司的F28335控制器,对变频器进行监测、故障保护,并实现对变频器和异步电机的控制;

(3)HMI采用台湾威纶科技公司的TK6102I,彩色10寸,分辨率为800像素×480像素,在操作模式为本地控制时,由HMI来对整个系统进行操作,即实现主控DSP的读写操作,由主控DSP实现对变频器的控制;

(4)MOXA公司的远程I/O,在操作模式为远程控制时,实现对变频器的远程启动/停止、报警复位、输出频率的设定显示等;

(5)RS-485串行通信方式采用平衡发送接收,具有传输距离长、抗干扰能力强和多站能力的优点。

触摸屏(WEINVIEW HMI)主要是应用在现场的就地控制单元。触摸屏作为HMI人机界面,通过Modbus RTU通讯协议,实现与主控DSP控制器和MOXA的远程I/O通讯,将变频器所有的运行数据和参数在人机界面上进行实时显示,实现对高压变频器的启动/停止、复位、运行频率、上升下降时间、输出电压系数等参数的设定,以及输出频率、输出电压、输入电流、输出电流、功率单元运行状态等参数的读取。

本系统应用Modbus RTU通讯协议实现触摸屏与DSP、远程I/O之间的透明传输,从而实现了对变频器的启停操作。

3 人机界面的设计与实现

人机界面就是提供一个可视化的操作环境,方便操作者对生产过程进行实时监视和控制,对生产数据进行归档保存,并能在系统出现异常时得到报警信息并及时处理。

本系统中,总共建立了10个画面,通过组态软件对变频器的电压、电流、频率等多个数据进行监测,并直观地显示故障记录情况及历史记录。

3.1 组态软件

目前,世界上组态软件品种繁多,国外产品有GE Fanuc公司的IFix、Wonderware的InTouch等;国内产品有三维力控、组态王等。组态软件是运行于PC硬件平台、Windows操作系统下的一个通用工具软件产品。PC机或工控机也可以组成HMI产品,支持的设备种类非常多,但价格昂贵,适用于大型的监控系统中[3]。

触摸屏则包含HMI硬件和相应的专用画面组态软件。一般情况下,不同厂家的HMI硬件使用不同的画面组态软件,连接的主要设备种类是PLC,通讯速度快、成本低,适用于小型监控系统中。

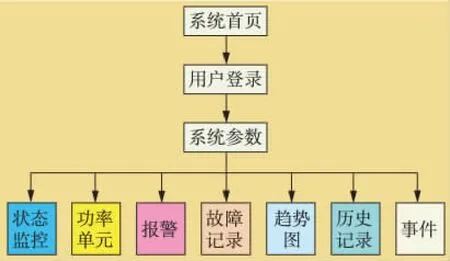

本系统的触摸屏自带的是EasyBuilder 8000组态软件,通过该软件进行画面组态,可以对整个高压变频器进行启动、自由停机等操作。HMI流程图如图3所示。

图3 HMI流程图

3.2 Modbus协议

Modbus是工业控制器的网络协议中的一种。Modbus协议是MODICON公司开发的开放式现场总线通信协议,它符合开放系统互连(Open System Interconnection,OSI)标准协议集中数据链路层规定的高级数据链路控制协议,但做了简化处理。由于其功能相对于CAN总线比较完善而且使用简单,数据易于处理,协议开放,因而在各种智能设备中被广泛采用。

通过Modbus协议,控制器相互之间、控制器经由网络(如以太网)和其他设备之间可以通信,从而进行集中监控。Modbus采用主从应答方式,即只有一个设备作为主机能主动发送询问信息,其他设备则作为从机响应主机的命令或将所需的信息返回至主机。在同一个网络中,有一个主设备和最多达255个从设备。主设备地址码为0,从设备地址为1~255。读取或写入信息除要求从机地址外,还需要数据寄存器的地址。Modbus协议可使用两种模式进行通讯:ASCⅡ和RTU,这两种模式在报文结构、功能命令上是相同的,仅帧信息的表示方法不同而已。它们的区别是:采用RTU模式通讯时,信息是以8位二进制方式传输的;而采用ASCⅡ时,信息是以字符为基本单位传输的,每个字符都用ASCⅡ码表示。ASCⅡ的优点是通用性好,读取容易。但在相同传输速率下,RTU模式比ASCⅡ模式传输效率提高100%[4]。本文将介绍RTU模式通讯的实现方法。

(1)Modbus功能码

Modbus帧格式由地址、功能码、数据段、校验码组成。数据段内容根据主—从或从—主关系可包括寄存器起始地址、寄存器数、数据位,格式如表1所示。

表1 Modbus RUT帧格式

每一帧数据以至少3.5个字符的间隔时间(T1-T2-T3-T4)标志开始和结束,整个信息帧必须以连续的信息流进行传输,从而保证CRC校验的正确。其中:地址为8位,从机的有效地址范围是0~247,其中0是广播地址;功能码为8位,有效编码为1~255;数据段可由多组数据组成,主要包括从机要完成功能码功能所需的附加信息;CRC为此帧数据的循环冗余校验码,用于保证整帧数据传输的正确性。

在EB8000中,功能码的定义如表2所示[5]。

表2 EB8000功能码表

在EB8000软件中,对Modbus地址功能码的定义如表3所示。

表3 地址功能码

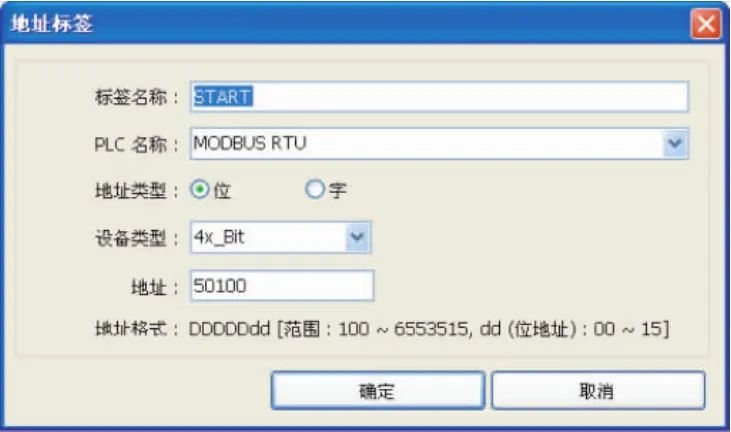

本系统设计时,先定义HMI与下位机通信的变量,再确定其通信变量的基本类型和具体地址,以便触摸屏能和现场设备准确地通信。在EB8000中,Modbus RTU协议的地址格式定义如图4所示。

图4 Modbus RTU协议的地址格式

(2)通讯设置

在使用EB8000触控屏编程软件编程之前,先要在系统参数里设定通讯的方式及参数,如图5所示。在系统参数设定中,PLC的类型选择为Modbus RTU协议,通讯端口选择为RS-485-2W,并进行通讯端口设置:COM3,8bits数据位,1个停止位,无校验,波特率为9 600bit/s,超时为1s,通讯延时10ms。触摸屏作为主站,PLC站号设定为0,DSP作为从站,PLC站号设定为3(默认),同时在DSP-F28335中也要将PLC的站号设定为3。

图5 设备属性

另外,MOXA公司远程I/O作为远程控制功能使用,与触摸屏通讯用的是Modbus RTU协议。作为Modbus从站,PLC站号设定为2号,在MOXA N2010型的控制器中用拨码设定Modbus站为2号,通讯参数设置与主控DSP设定一致。在宏指令或画面中使用MOXA的变量时,为了区分DSP变量和远程I/O的变量,用站号来区分,方法:站号#+变量地址,此处就是2#+变量地址即可。

以变频器的启动操作按钮为例,在EB8000软件中定义该变量,地址为DSP的数据寄存器为500的第0位,在软件中的变量地址是原地址+1,否则无法进行通讯。默认Modbus从站为DSP,故无需在地址前加3#,如图6所示。

图6 变量地址标签

3.3 变频器监控系统的实现

高压变频器需要实现在就地控制操作状态下进行参数设定和操作,在远程控制状态下按照给定参数进行变频器的启动、停止和急停操作。最主要的工作界面有参数设定界面、系统参数界面、故障记录界面以及报警和事件显示界面等。在每一个界面上都大量用到了数据输入/显示元件、位状态设定/显示元件、功能元件及文本输入/显示元件等。在EB8000编程软件中设定元件所指向的PLC的数据块地址和位地址。

(1)系统参数显示

实现变频器的在线监测,可以对变频器系统状态(报警、运行/停止、故障)、变频器的运行参数(输出频率、输出电压、输入电流和输出电流)进行实时监测,能帮助值班人员及时了解设备工作状态。

(2)状态监控功能

可以在该界面切换控制方式,就地控制:在触摸屏上进行变频器的参数设定和变频器操作,如图7所示。可手动设定频率、电压输出系数、电压频率系数、手动升降幅、启动和停止变频器等操作,具体包括:① 给定频率,设定变频器的输出频率大小,设定范围为4~50Hz;② 升、降频幅值,按“升频”/“降频”键,变频器每次升降的幅值,单位为 Hz;③ 变频时间设定,设定每个频率段间所需的时间,单位为s;④ 输出频率,显示变频器实际运行的频率大小,单位为Hz;⑤ 输入电流,显示变频器输入电流大小,单位为A;⑥ 输出电压,显示变频器的实际输出电压大小,单位为V;⑦ 输出电流,显示变频器的实际输出电流大小,单位为A。

图7 变频器操作界面

(3)故障报警记录功能

通过设定故障及报警参数后,在系统运行时及时显示系统运行中的故障信息,且HMI能将系统中的事件记录无遗漏地进行储存。通过监测点的颜色变化,提醒操作员注意。如图8所示。

图8 故障报警记录

(4)历史记录功能

可对指定的监控量进行自动检测、自动存储,并可通过输入具体日期调出当时的数据记录。方便地解决了现场定时数据抄写、维护及繁琐的数据处理工作,提高了企业的办公自动化能力和管理水平。

4 结 语

由于Modbus协议具有开放性和透明性等特点,RS-485具有可靠性高、传输距离远、抗干扰能力强等优点,所以在本系统中触摸屏与DSP及远程I/O通信采用Modbus RTU协议,相互之间使用RS-485接口连接实现信息的交互,达到了对高压变频器各参数的在线实时监测与控制功能,在实际使用过程中也取得了良好效果,具有界面友好、易于操作、通信稳定可靠等优点。

[1]仲明振,赵相宾.高压变频器应用手册[M].北京:机械工业出版社,2009.

[2]WEINVIEW公司.EB8000使用教程[DB/OL].(2012-04-02)[2011-08-03].http://www.weinview.cn/download.php?sortserial=0&pageIndex=10.

[3]马国华.监控组态软件及其应用[M].北京:清华大学出版社,2001.

[4]袁臣虎.基于MODBUS协议的触摸屏与TMS320F2812串行通信研究[J].天津工业大学学报,2010,29(2):63-67.

[5]WEINVIEW公司.Modbus功能码测试[DB/OL].(2010-08-02)[2011-09-03].http://www.weinview.cn/download.php?sortserial=0&pageIndex=10.