凝胶注模成型钠β″氧化铝陶瓷的研究

徐小刚, 祝 铭, 顾中华

(上海电气钠硫储能技术有限公司 陶瓷工程化室,上海201815)

钠 β″氧化铝(Sodium-β″-Aluminum,Na-β″-Al2O3)陶瓷由于具有优良的钠离子传导性能而被用作钠硫电池的电解质材料,以金属钠为负极,单质硫为正极,钠硫电池具有原材料成本低、能量密度大、功率高等优点[1]。钠硫电池在放电过程中,负极的钠放出电子形成Na+离子,正极的硫得到电子形成S2-x离子团,在电化学势作用下负极生成的Na+离子经Na-β″-Al2O3陶瓷电解质迁移至正极与相结合生成多硫化钠(Na2Sx);而在充电过程中,多硫化钠分解离子团释放出电子到外电路重新转变为单质硫沉积,Na+离子在外部电压作用下再次经Na-β″-Al2O3电解质回到负极生成单质钠[2]。整个钠硫电池体系中,Na-β″-Al2O3陶瓷管既是电解质,作为 Na+离子在正负极之间迁移的载体,又起到隔膜的作用,防止正负极材料之间的直接接触,因而被认为是最重要的核心组成部件[3-4]。

理想结构的 Na-β″-Al2O3化学式为 Na2O·5.33Al2O3,其晶格常数为a=b=0.559nm,c=3.395nm。在 Na-β″-Al2O3晶体中,Na+离子只能延垂直于c轴方向的ab面进行二维传导,而在平行于c轴方向几乎不存在离子导电性。在Na+离子传导面上,存在着大量的空位并形成通道以供Na+离子的迁移;在相邻的两层Na+离子传到面之间,一般存在由4层O原子构成的密堆积结构,Al原子则占据在其中的四面体或八面体空隙[422-33]。有研究表明,理想结构的 Na-β″-Al2O3晶体在温度升高到1 400℃左右时会发生相转变,逐渐有β相形成,当温度达到1 500℃时,相变过程结束,Na-β″-Al2O3几乎完全转变为β-Al2O3。为了提高 Na-β″-Al2O3的热稳定性,一般采用离子掺杂的方法向Na-β″-Al2O3晶格中引入其他的阳离子如Li+,Mg2+等,可以取代基块中的Al3+达到稳定 Na-β″-Al2O3相的效果[5-8]。

凝胶注模成型是一种综合了高分子化学、胶体化学以及传统的陶瓷成型方法的成型新工艺,在21世纪90年代初,由美国橡树岭国家实验室的Omatete教授等[9-11]提出。具体过程包括[12]:将陶瓷粉体加入到预制的有机单体溶液中,通过机械搅拌或球膜制备得到高固含量、低粘度的陶瓷浆料,而后引发浆料中的单体与交联剂进行共聚合,形成聚合物网络原位固定陶瓷粉体颗粒得到素坯,再经干燥、脱脂以及烧结得到陶瓷部件。这种成型方法具有以下特点[13]:① 坯体均匀性好,强度高,可以直接进行机械加工;② 浆料固相含量高(通常大于50vol%),成型坯体相对密度较高,干燥过程中受缩小;③ 浆料固化成型时间短,有利于提高生产效率;④粘结剂含量少,降低了脱粘和烧结过程中产生缺陷的可能性;⑤ 整个工艺过程无需贵重设备,对模具无特殊要求,是一种低成本制备技术。

本文以乙醇为溶剂,甲基丙烯酰胺(Methacrylamide,MAM)和 N,N′-亚甲基双丙烯酰胺(N,N’-Methylenebisacrylamide,MBAM)分别作为单体和交联剂,三乙醇胺(Triethanolamine,TEA)作为分散剂,对 Na-β″-Al2O3陶瓷的凝胶注模成型进行了研究和探讨。

1 实验部分

Na-β″-Al2O3前驱粉体通过固相反应法合成。原料采用α-Al2O3,Na2C2O4和 Li2C2O4,以酒精为介质湿法球磨混料4h,空气环境下60℃烘干,过200目筛,在1 250℃焙烧后制备得到 Na-β″-Al2O3前驱粉体NaZ和LiZ。使用英国马尔文(Malvern)公司的Mastersizer 2000型激光粒度仪测量Na-β″-Al2O3前驱粉体的粒径分布情况,观测所合成前驱粉体的微观结构,采用的仪器是日本电子株式会社的JXA-8100型电子探针。

对于Na-β″-Al2O3前驱粉体的非水基凝胶注模成型,具体操作如下:首先以乙醇为溶剂,制备单体MAM和交联剂MBAM的预配溶液,溶液质量分数w=10%,其中MAM和MBAM的质量比为5∶1;然后将预配的单体和交联剂溶液以及一定量的分散剂加入到球磨罐中,球磨15min,待分散剂在溶液中分布均匀后再加入不同固含量所需要的Na-β″-Al2O3前驱粉,高速球磨12h制备浆料;而后加入引发剂,并继续低速球磨以保证引发剂在浆料中均匀分散,同时除去浆料中存在的气泡;15min后注模,将注满浆料的模具密封后置于烘箱中,80℃下引发聚合致使浆料固化成型。

使用美国博力飞工程实验室的RVDV-ⅢUltra型(RVDV-Ⅲ Ultra,Brookfield,US)旋转流变仪对浆料的流变性能进行了表征,研究了浆料固含量及分散剂量对浆料粘度和剪切应力的影响。为减小溶剂挥发对测量的影响,在整个过程中使用了流变仪所附带TC502型(TC502,Brookfield,US)制冷/加热型循环水浴维持样品温度在3℃。陶瓷浆料固化成型后所得坯体在600℃脱除其中高分子聚合物,升温速率为1℃/min,保温时间为120min。坯体脱粘后在1 600℃高温下烧结成瓷,升温速率为2℃/min,保温时间为30min。

通过阿基米德法测量Na-β″-Al2O3陶瓷的相对密度。采用XRD分析Na-β″-Al2O3烧结体的物相,使用的仪器是日本理学公司的D/max 2550VB3+/PC型X射线粉末衍射仪。分别以日本电子株式会社的JXA-8100型(JXA-8100,JEOL,Japan)电 子 探 针 和JSM-6700型(JSM-6700,JEOL,Japan)场发射扫描电子显微镜观察素坯以及烧结体的表面和断面形貌。使用美国英斯特朗公司的5566型万能材料试验机测量陶瓷的抗折强度,试样尺寸为3mm×4mm×36mm。以NaNO3和NaNO2混合熔融盐作为电极,使用瑞士万通公司的Autolab电化学工作站测量其在350℃时的电阻率。

2 结果与讨论

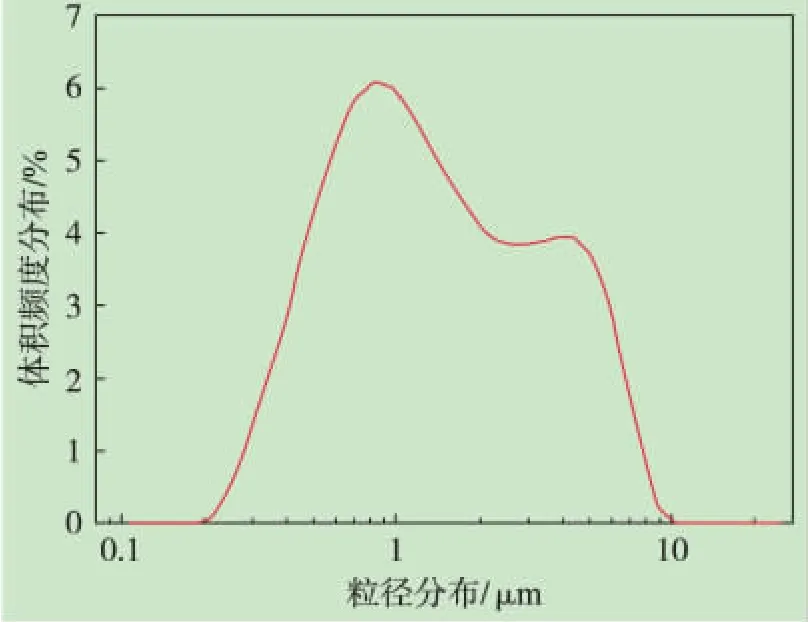

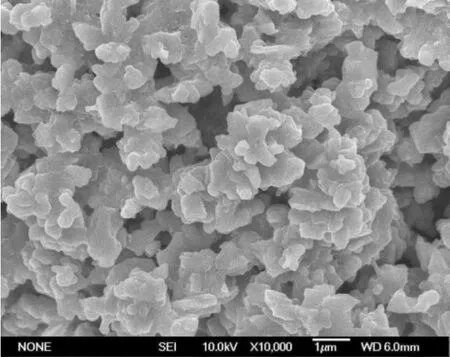

图1和图2所示分别为Na-β″-Al2O3前驱粉体的粒径分布和扫描电镜下观测到的粉体颗粒形貌。由图1可见,Na-β″-Al2O3前驱粉体粒径呈现双峰分布模式,一次粒子的平均粒径小于1μm,其中最小的粉体颗粒约为200nm;但由于粉体采用固相反应法合成,所得粉体团聚现象较为严重,最大的团聚体约为10μm。由激光粒度分析仪测得粉体的平均粒径约为1.9μm,比表面积约为6.5m2/g。从图2的扫描电镜照片上可以观察到粉体颗粒为片层状,有明显的团聚现象,从图片中观测到的粉体粒径与粒度分析仪测量结果能够很好地相吻合。

图1 Na-β″-Al2O3 前驱粉体的粒径分布

图2 Na-β″-Al2O3 前驱粉体的微观形貌

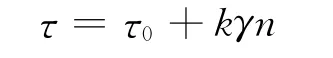

图3所示为不同固含量Na-β″-Al2O3前驱粉陶瓷浆料剪切黏度及应力对剪切率的变化曲线。在相同的剪切率下,浆料固含量的增加导致了剪切粘度和应力的变大。对浆料的应力-剪切率曲线,采用赫谢尔-巴尔克莱(Hershel-Bulkley)模型进行分析。该模型为

其中,τ为剪切应力;τ0为屈服应力;γ为剪切率;n为幂律指数。

图3 浆料固含量对流变性能的影响

经过拟合并计算可得知,对于Na-β″-Al2O3前驱粉陶瓷浆料,幂律指数n的值大于1,可以确定该陶瓷浆料属于胀塑性流体。此外,从浆料的剪切粘度曲线也可以看出,随着剪切率的增加,浆料首先表现为剪切变稀,而后出现剪切增稠的现象,这也是胀塑性流体的典型特征。浆料出现先剪切变稀再剪切增稠现象的主要原因如下:浆料中陶瓷粉体颗粒的浓度很高,当剪切作用较小时,颗粒呈最紧密的层状排列结构,随着剪切率的逐渐增加,颗粒的层状结构被破坏而偏离最紧密的排列状态,宏观上浆料的体积增加,阻碍浆料流动的粘滞力也会变大,从而在表观上表现出粘度随剪切率变大的现象。

图4为Na-β″-Al2O3前驱粉浆料中,分散剂含量对浆料流变性能的影响情况。陶瓷浆料中的分散剂在吸附到陶瓷颗粒表面后,主要通过改变颗粒间的静电排斥作用,空间位阻作用以及溶剂化作用来影响浆料的稳定性。在Na-β″-Al2O3前驱粉浆料中三乙醇胺作为分散剂,主要作用因素是溶剂化作用,能够在颗粒表面与乙醇发生作用形成溶剂化膜,当颗粒相互接近时就会产生排斥作用能,从而避免粉体颗粒的团聚,保证浆料的稳定。由图4可见,当分散剂质量分数由1.7%增加至2.0%时,在相同的剪切率下,浆料的剪切黏度和应力都表现出下降的趋势;而当分散剂的质量分数增加至2.3%时,浆料的剪切黏度和应力再次变大。综上可知,2.0%是一个合适的分散剂用量。

图4 分散剂含量对陶瓷浆料流变性能的影响

图5为Na-β″-Al2O3前驱粉坯体的SEM照片。由图5可见,粉体颗粒在坯体中分布均匀;浆料凝胶化过程中,单体和交联剂共聚合形成聚合物网络原位固定陶瓷粉体颗粒,这也是凝胶注模成型方法制备得到的材料素坯具有较高强度的主要原因。

图5 Na-β″-Al2O3 坯体的显微结构

图6为经脱脂烧结后Na-β″-Al2O3陶瓷的表面形貌。由图6可见,陶瓷致密化程度较高,气孔率较低;颗粒发育完整呈六棱柱状,粒径在1~5μm之间,超过10 μm异常大晶很少。用阿基米德法测量其密度约为98.8%,与电镜照片观测结果相吻合。三点弯曲法测得其平均抗折强度约为230MPa,最高测量值可达282MPa。

图6 Na-β″-Al2O3 陶瓷的显微结构

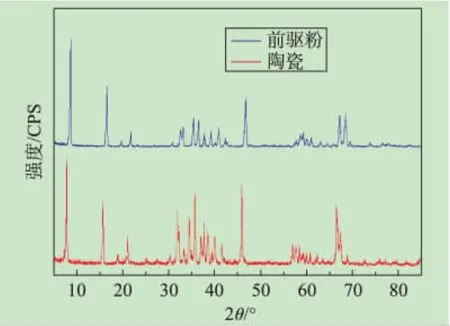

图7为 Na-β″-Al2O3前驱粉和烧结后陶瓷的XRD衍射图谱。从谱图7上看,前驱粉的衍射峰与烧结后Na-β″-Al2O3陶瓷的衍射峰位置和强度基本一致,主要区别在于,在前驱粉的衍射谱上多铝酸锂的衍射峰(37.6°),经高温烧结后消失。这表明在高温烧结过程中,所掺杂Li+离子成功进入Na-β″-Al2O3陶瓷晶格,占据部分Al3+离子位置,起到了抑制Na-β″-Al2O3相向β相转变的作用。烧结后陶瓷衍射峰显示几乎为 Na-β″-Al2O3纯相,β杂相(33.5°)含量极少,在谱线上没有明显的对应衍射峰存在。

图8所示为Na-β″-Al2O3陶瓷在350℃时的复平面阻抗谱。由于没有半圆弧存在,因而不能明确区分出晶界电阻和晶粒电阻,其等效电路只能用一个体电阻来代表Na-β″-Al2O3陶瓷的总阻抗。通过公式ρ=R×S/L(ρ—电阻率,R—总电阻,S—横截面积,L—长度)计算可得 Na-β″-Al2O3陶瓷在350℃时的电阻率约为4.8Ω·cm。

图7 Na-β″-Al2O3 陶瓷的XRD衍射图谱

图8 Na-β″-Al2O3 陶瓷交流阻抗谱

3 结 语

以乙醇为溶剂,采用凝胶注模成型方法成功制备了Na-β″-Al2O3前 驱 粉 陶 瓷 坯 体 并 烧 结 成 瓷。在1 250℃下合成的LiAl5O8和NaAl5O8粉体,平均粒径1.9μm,比表面积6.5m2/g。使用该陶瓷粉体制备非水基陶瓷浆料,表现出剪切变稠的特性。通过浆料的流变学性能研究发现,当分散剂的质量分数为2%时,浆料具有最好的流动能力。SEM照片显示粉体颗粒在坯体中分布均匀,烧结后晶体颗粒长大,平均粒径在1~5μm之间。三点弯曲法测得Na-β″-Al2O3陶瓷平均抗折强度约为230MPa,交流阻抗法测得350℃时的电阻率约为4.8Ω·cm。

[1]Sudworth J L,Tilley A R.The sodium sulfur battery[M].London,New York:Chapman and Hall,1985:5-9.

[2]Oshima T,Kajita M,Okuno A.Development of sodium-sulfur batteries[J].International Journal of Applied Ceramic Technology,2004,1(3):269-276.

[3]Wen Z Y,Cao J D,Gu Z H,et al.Research on sodium sulfur battery for energy storage[J].Solid State Ionics,2008,179(27~32):1697-1701.

[4]徐小刚.碱性陶瓷电解质的凝胶注模成型研究[D].上海:中国科学院上海硅酸盐研究所,2009:7-8.

[5]Jorgensen J D,Rotella F J,Roth W L.Conduction plane and structure of Li-stabilized Na+β″-Alumina:A power neutron diffraction study[J].Solid State Ionics,1981,5:143-146.

[6]Breiter M W,Maly-Schreiber M,Allitsch G,et al.Properties of polycrystallineβ″-Alumina isomorphs[J].Solid State Ionics,1988,28-30:369-372.

[7]Mail A,Petric A.Synthesis of sodiumβ″-alumina by sol-gel combustion[J].Journal of the European Ceramic Society,2012,32(16):1229-1234.

[8]Li N,Wen Z Y,Liu Y,et al.Peparation of Na-beta″-alumina film by tape casting process[J].Journal of the European Ceramic Society,2009,29(14):3031-3037.

[9]Omatete O O,Janney M A, Strehlow R A.Gelcasting—A new ceramic forming process [J].Ceramic Bulletin,1991,70:1641-1649.

[10]Young A C,Omatete O O,Janney M A,et al.Gelacsting of alumina[J].Journal of the American Ceramic Society,1991,74:612-618.

[11]Janney M A,Omatete O O, Walles C A,et al.Development of low-toxicity Gelcasting systems[J].Journal of the American Ceramic Society,1998,81:581-591.

[12]Xu H,Liu J C,Du H Y,et al.Preparation of porous silica ceramics with relative high strength by a TBA-based gel-casting method[J].Chemical Engineering Journal,2012,183:504-509.

[13]陈碧钦.生物陶瓷的凝胶浇注成型研究[D].上海:中国科学院上海硅酸盐研究所,2008:35-37.