一种新型旋转夹具的设计

李 瑾 曹东锋

(大连机床集团有限责任公司技术中心,辽宁大连 116021)

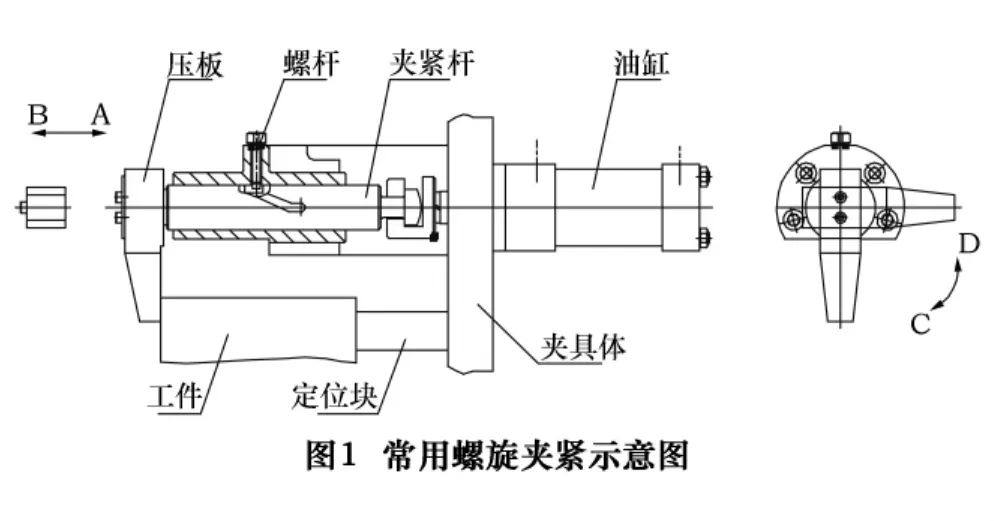

组合机床夹具的夹紧机构针对工件的加工需要会有多种不同的设计方法,目的是满足工件定位夹紧的要求,并最终加工出合格产品。其中一种常用夹具的夹紧方式为螺旋夹紧(见图1),这种夹紧机构具有夹紧可靠,结构简单、占用空间小等优点。它的结构如下:油缸通过活接头与夹紧杆相连,夹紧杆与压板固定在一起,在夹紧杆上根据夹紧方向(顺、逆时针旋转)的需要加工出左旋或右旋的螺旋槽,螺杆安装在支座上,它的前头部分伸在螺旋槽里,这样在油缸的作用下夹紧杆做往复直线运动的同时完成旋转运动。

它的动作如下:当油缸小腔进油时,夹紧杆由B位置移至A位置,这时由于夹紧杆上螺旋槽的作用,压板连同夹紧杆由D位置旋转至C位置,完成对工件的旋转夹紧;当油缸大腔进油时,压板由C位置转回至D位置,同时向左松开压板由A位置返回至B位置,完成旋转松开的动作。这种夹紧机构是现在常用的旋转夹紧典型机构之一,它同时实现了直线运动的两个位置——A、B及旋转运动的两个位置——C、D之间的复合运动。而本文介绍的新型旋转夹具是在满足上述复合运动的基础上又增加了一个直线运动动作。

1 方案制定

本次加工的工件为缸盖(工件在夹具中的示意图见图2),加工完成后,缸盖自动输送至下一工位,受加工位置、夹具中其他夹紧定位元件及输送的限制,如果用引言中所述的常用的螺旋夹紧机构,当夹紧压板松开由A位置移至B位置时,夹紧杆正好与工件的送入、送出均发生干涉;如果在这套机构上再增加一个动作,即压板松开后再退回到另一个位置M,则此位置低于工件输送面,这样压板就不再与工件输送干涉。正是基于以上考虑,设计了这套新型的复合旋转夹紧机构。

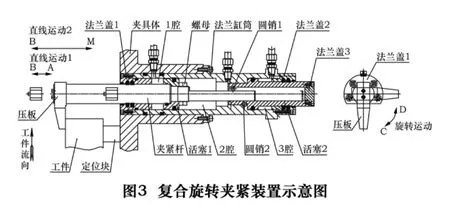

2 结构设计(见图3)

压板与夹紧杆用螺钉安装在一起,同时活塞1用螺母紧固在夹紧杆上,法兰盖1安装在法兰缸筒上,法兰缸筒安装在夹具体上,法兰盖1与活塞1之间形成密闭油腔1,通过管接头进出液压油;法兰盖3安装在活塞2上,与法兰缸筒、活塞1形成密闭油腔2,通过管接头进出液压油,这样夹紧杆可以在法兰缸筒中的1腔、2腔内,在液压油的作用下做完成往复直线运动1和直线运动2。

法兰盖2安装在法兰缸筒上与活塞2形成密闭油腔3,通过管接头进出液压油。活塞2(有圆销2的这一侧)加工有左旋或右旋的螺旋槽面,这样在法兰缸筒中的3腔或2腔通压力油时,在推动活塞2做直线运动的同时,活塞2在圆销2的作用下做顺(或逆)时针旋转运动。

夹紧杆后部轴上削扁,削扁长度应满足夹紧杆往复直线运动的最长行程,在夹紧杆的削扁轴与活塞2之间安装有圆销1,圆销1的作用是当活塞2做旋转运动时,带动夹紧杆及压板同时做旋转运动,从而最终完成夹紧压板在C、D两种位置之间的旋转运动。

上述所有的油腔两侧零件上均设计有密封圈防止液压油的泄露,轴外侧设计有防尘圈,再按照所需的行程、旋转方向、配合精度等设计与计算,就完成了该复合旋转夹紧装置的结构设计。

3 动作原理分析

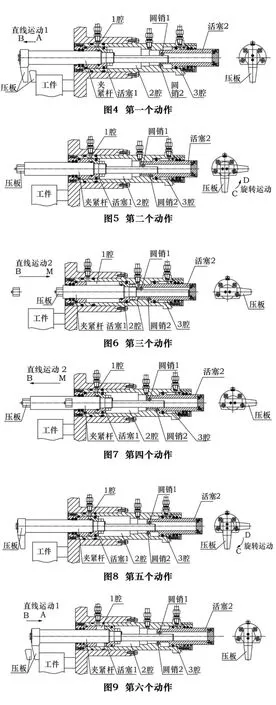

复合旋转夹紧机构的动作原理如下:2腔进油(1,3腔出油),此时推动活塞1、夹紧杆及压板由中间A位置移至最左端B位置,松开工件,此时活塞1在最左侧,活塞2在最右侧,完成第一个动作(见图4)。

接着3腔进油(2腔出油),同时由于圆销2和圆销1的共同作用,活塞2在做螺旋运动的同时带动夹紧杆及压板旋转,此时夹紧压板由C位置旋转至D位置,完成第二个动作(见图5)。

接着1腔进油(2腔出油),推动活塞1、夹紧杆及压板由最左端B位置移至最右端M位置,活塞2不动,此时活塞1在最右侧,这样完成了第三个动作(见图6),此时压板位置已低于工件输送面,压板对于工件的输出及输入已没有干涉。

当下一个工件输送到位时,2腔开始进油(1腔出油),推动活塞1及压板由M位置移至B位置,此时活塞1又返回至最左侧,完成第四个动作(见图7)。

接着2腔继续进油,3腔出油,活塞2在圆销1和圆销2的共同作用下,做螺旋运动并带动夹紧杆及压板做旋转运动,夹紧压板由D位置旋转至C位置,完成第五个动作(见图8),此时压板已转至工件上方,为夹紧工件做好准备。

这时1腔进油,2腔出油,推动活塞1、夹紧杆及压板由B位置移至A位置,夹紧工件,完成第六个动作,即最后一个动作(见图9),此时螺旋夹紧的动作已全部实现,机床可以完成对工件的加工。

以上介绍即为该螺旋夹紧的整套动作循环原理。

4 结语

该新型旋转夹具装置原理科学,结构简单,通过实际应用,完全满足了特殊工况的功能需求,并且性能稳定,可靠,具有一定的推广价值,可更广泛地使用在今后的夹具设计中。