立式加工中心进给系统摩擦参数的测定

杨红军

(宝鸡机床集团有限公司,陕西宝鸡 721013)

立式加工中心广泛用于各种机械加工行业,是应用很广泛的基础制造装备。宝鸡机床集团有限公司针对市场需要,研发了VMC850B滑动导轨立式加工中心新产品。产品在样机试制检测过程中,发现在空载状态下机床XYZ轴伺服驱动电动机扭矩负载个别达到80%,普遍达到40%,通过查阅数控系统资料[1]和检查其他厂家同规格机床,存在电动机负载偏大的问题。对机床用户而言,过大的电动机负载会减小切削力,降低机床的加工效率。对主机厂家而言,不正常的电动机扭矩可能反映了产品在设计、装配和配套件质量、选型方面存在的问题。因此,这一问题必须得到分析与解决。

1 思路与方法

1.1 伺服进给驱动的结构

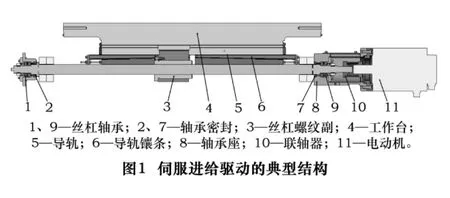

一般立式加工中心的进给系统包括被驱动的工作台及其导轨副系统,丝杠及其支撑系统,联轴器或齿带组成的传动系统,伺服电动机驱动系统。以VMC850B的X轴为例:被驱动的导轨副系统包括工作台物理重量、工作台滑动导轨副和工作台压板镶条和导轨侧镶条;丝杠及其支撑系统包括丝杠螺纹副,丝杠专用轴承和轴承的密封件等;传动系统采用联轴器直联结构;伺服驱动系统采用FANUC的伺服驱动系统及驱动电动机。具体结构如图1所示。

1.2 思路与方法

因X轴在水平面内运行,所以空载扭矩都是摩擦产生的,包括各种直线运动的摩擦力和回转运动摩擦扭矩。显然测定各种摩擦的大小,判断其是否在正常范围是解决问题的关键,所以可采用逐层累加测量扭矩的办法,每次只增加一个摩擦环节,逐个测定各种摩擦的实际大小。由各种摩擦因素实际扭矩的大小,根据设计条件和相关配套件技术资料就可判断产生扭矩过大的原因。

2 逐层测定

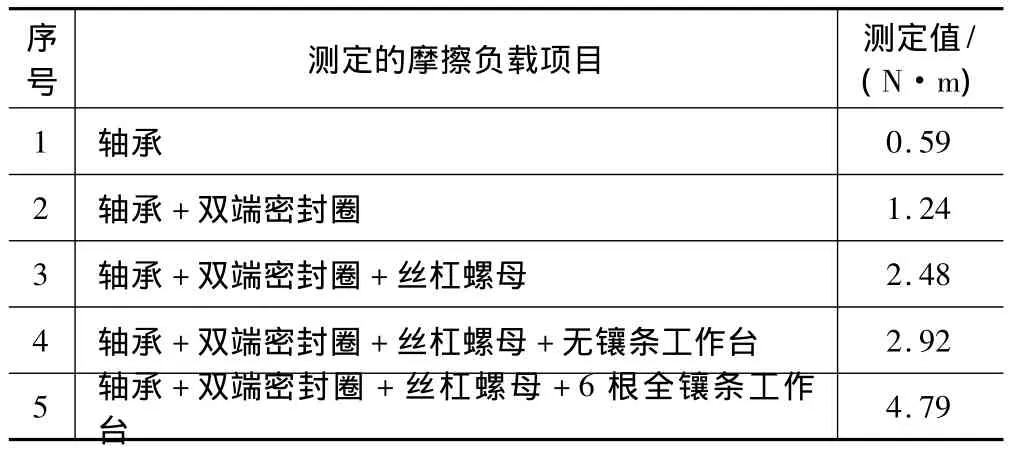

在丝杠电动机端施加可测定的扭矩来驱动丝杠转动,记录驱动不同层次的扭矩,每次增加的摩擦环节产生增加的扭矩。扭矩的简单经济测量方法是测定力臂和力的大小,本测定采用了弹簧拉力计来测量力的大小,用机床装配中使用的丝杠摇把作为驱动摇臂。测量中分别抽取了3个样本机床,以消除装配、测量等造成的随机误差,也能了解机床装配一致性问题。表1为测量后去掉个别明显偏离数据后的平均测量结果。

表1 VMC850B X向摩擦扭矩测量结果记录

3 数据分析与问题解决

表2是根据表1测量结果计算的各相关零部件摩擦参数及其所占比率。

表2 零部件摩擦参数及其所占比率

由表2结果来看,镶条和丝杠螺母产生的摩擦所占比重最大,应重点分析是否存在问题。

首先,测量的单端轴承扭矩0.295 N·m,因轴承采用脂润滑,没有经过跑合,脂没有形成润滑薄膜,脂的粘性阻力较大,机床经跑合运转,实际轴承运转扭矩应小于上述测量值0.295 N·m,该规格轴承样本参数的启动扭矩0.2 N·m[2],与轴承实际运转扭矩比较接近,而轴承扭矩在整个摩擦扭矩中相对较小,如对进给系统进行理论计算,完全可采用轴承的启动扭矩来代替运转扭矩。据此,轴承的摩擦扭矩应该是在正常范围内。

对于丝杠密封结构,橡胶密封圈的摩擦扭矩没有现成的理论和实测数据,无法准确判断该值大小是否在正常范围。对机床整机而言,通过本次实测结果,橡胶密封圈的摩擦扭矩对机床电动机负载具有不可忽略的作用,是以后改进设计的方向。但整体而言,密封圈摩擦阻力影响有限,并且其设计、装配合理,在本公司其他产品上应用也比较广泛,不应该是问题的关键所在。密封结构能否改进,减小或去除密封摩擦是本机床进给系统改进设计的方面之一。

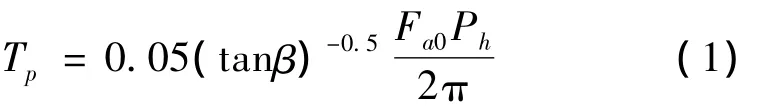

丝杠螺母摩擦扭矩所占比率较大,应重点分析其是否正常。丝杠螺母的摩擦扭矩Tp具有成熟的理论计算方法,其计算公式为[3]

式中:Tp为螺母摩擦扭矩,N·mm;β为丝杠导程角;Fa0为丝杠螺母的预压负载,N;Ph为丝杠导程,mm。

由丝杠技术图纸要求,丝杠螺母规格为4008-5,双螺母预紧,预紧量Fa0=0.07Ca,根据式(1)计算的Tp=0.64 N·m,实测扭矩大大超过标准值。同时在装配过程中,该品牌丝杠螺母转动手感偏重,个别出现通长转动扭矩不一致甚至憋死现象。据此判断该批丝杠存在一定的质量问题。

单纯由被拖动件自重引起的摩擦在3个样机各进给轴的测定中体现一致,由表2摩擦扭矩0.44 N·m计算的摩擦系数μ=0.15,是简单的摩擦问题。值得注意的是,单纯由系统自重和摩擦系数产生的摩擦扭矩并不大,只占总空载扭矩的9.2%,所以在数控机床进给系统的设计中,只考虑摩擦系数的设计存在很大的误差[4],需特别引起注意。

工作台导轨较长,共设计有6根镶条。根据实测,因镶条嵌入而增加的摩擦扭矩占39%,比率偏大。根据实际观察和询问装配技工,镶条预紧是按以往习惯方式预紧。由此分析,在多镶条导轨系统中,不能按一种预紧力预紧镶条,因遵循定力预紧原则,即镶条愈多,单根镶条的预紧力就要越小,只要同侧镶条总预紧力达到使用要求即可。同时在多镶条装配过程中,要克服多根镶条彼此松紧不一致现象,防止个别镶条预紧过大造成负载过大的假象,这种假象对机床精度和切削能力影响很大。

综合上述丝杠预紧过大和镶条预紧问题,首先我们要求配套厂家提供符合预紧技术要求的滚珠丝杠产品。新丝杠通过实测螺母摩擦扭矩在0.6 N·m。同时,根据上述方法检查、调整了所有机床工作台的镶条。经装配,整机轴向伺服电动机空载负载为25% ~30%,比原先降低了15%左右,同时跟踪检查整机精度和加工能力,都达到设计要求,至此问题基本得到解决。

4 结语

绝大部分有关滚珠丝杠进给系统的设计资料中并未考虑镶条对摩擦力的影响因素,只是单纯考虑了与拖动重量有关系的摩擦系数。实测数据表明镶条、压板对机床负载的影响很大,而且控制镶条合理的松紧也是装配很重要的环节。所以在机床的设计、装配环节要特别注意,镶条松紧控制的理论和装配控制方法需要进一步探讨。再者,轴承等元件的密封结构也会产生不可忽略的摩擦,影响电动机负载的大小,也是许多设计指导资料中忽略的环节,在数控机床进给系统的设计中同样要有所考虑。设计改进轴承密封结构,进一步减小或去除密封产生的不必要的摩擦扭矩,对减小机床电动机负载,提高加工能力和节约能源都有一定的益处。最后,在数控机床进给系统中控制关键配套件的质量需要必要的措施和有效管理,需足够重视。

摩擦参数的测定与方法能为机床产品特别是加工中心类产品的设计、装配提供必要的参考,对产品研发设计的准确性具有实际指导价值。

[1]FANUC a伺服电动机规格说明书[Z].B-65262EN.

[2]NSK 精机产品.日本精工株式会[Z].2011:B386.

[3]THK 直线运动系统 A 产品解说[Z].THK Co.,Ltd.,2011:A15-23.

[4]夏田.数控加工中心设计[M].北京:化学工业出版社,2007:66.