基于SPH方法的磨削机理仿真研究*

徐士龙 林建中 杨玉廷

(上海理工大学机械工程学院,上海 200090)

随着各类高新技术产品对加工精度的要求越来越高,精密及超精密加工技术迅速发展。高精密加工技术作为先进制造技术领域的前沿课题,对国防、航空航天、核能以及国民经济各高新技术领域中精密零件的研制具有重要意义。磨削是目前应用最为广泛的高精密加工工艺之一,通常被用于零件加工的最后一道工序,所以研究磨削机理以提高生产效率及零件加工质量显得十分重要。对磨削机理的研究往往是通过磨削实验,但是磨削实验的代价高,实验条件要求复杂,因此存在着较多困难。目前,已有很多学者通过有限元模拟仿真的方法对磨削机理进行了研究,然而基于网格的有限元法在模拟磨削过程中常常遇到以下难题:网格由于大变形产生畸变而终止模拟、切屑分离准则较难准确的定义、刀具与工件之间的摩擦较难处理。SPH(Smoothed Particle Hydrodynamics)法——光滑粒子流体动力学法,是一种无网格粒子法,近年来受到了人们的广泛关注。光滑粒子法是一种纯Lagrange无网格算法,通过具有一定质量的粒子离散计算域,粒子本身便代表材料,通过这些粒子便可以描述系统的状态和记录系统的运动。因此,SPH法在处理磨削过程中的大变形问题、切屑分离准则问题和磨粒与工件的摩擦问题上具有明显优势。目前SPH法经过不断的改进和修正,其精度与稳定性以及自适应性都已达到了实际工程应用的允许范围。大型商用软件LS-DYNA已将SPH法的处理过程嵌入到它的软件包中。本文将采用LS-DYNA软件对磨削过程进行仿真研究。

1 单颗粒磨粒磨削仿真

1.1 仿真模型的建立

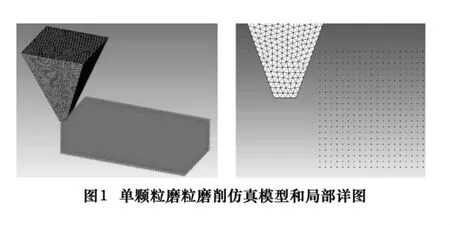

通过对砂轮的SEM电镜照片观察可以看出,磨粒前端的形状一般类似于棱锥形,由于磨削属于精加工或者超精加工过程,实际参与磨削过程的是磨粒头部的那一部分,所以可以将磨粒形状简化为棱锥或头部带有圆角的圆锥形状。考虑到实际磨削过程中未变形切屑截面近乎呈梯形,本文将磨粒形状简化为头部为平面的四棱锥,并将工件简化为长方体形,来模拟单颗粒磨粒平面磨削过程。磨削过程中工件材料将发生大变形,故使用SPH粒子来代替工件材料,图1为仿真模型和模型的局部详图,磨粒为有限元网格,工件为SPH粒子。

1.2 材料模型的确定

由于砂轮比工件的刚度大很多,故可以将砂轮视为刚体。工件材料视为弹塑性体,来研究工件的弹塑性变形以及切屑的形成。

1.3 边界条件的确定

砂轮的直径远远大于磨削的磨削深度,故可以将磨粒看成相对于工件的平动,将工件的底面和侧面固定。值得注意的是SPH粒子的边界条件与基于网格的单元的边界条件的施加有所不同,因为在边界上或者邻近边界处的粒子只受到边界内的粒子的影响作用,而在边界外部由于没有粒子,故而边界外不对粒子产生影响。LS-DYNA中的关键字*BOUNDARY_SPH通过在边界上分布一组虚粒子用于邻近边界的粒子作用排斥力,从而阻止邻近边界的这些粒子非物理穿透边界。

1.4 接触类型的确定

磨削过程是磨粒与工件干涉的结果,工件材料是通过磨粒对其的挤压剪切作用去除的。在挤压剪切过程中磨粒与工件材料之间不能发生渗透,故将工件的SPH粒子与磨粒的表面采用点面接触的形式来防止磨粒与工件材料间的渗透。

1.5 磨削仿真参数的确定

采用表1和表2所示磨削参数来研究不同磨削深度和磨粒负前角下,工件材料的变形情况和切屑的形成情况。

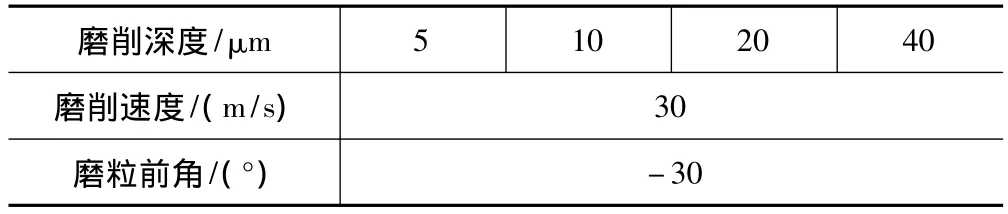

表1 不同磨削深度下的仿真参数

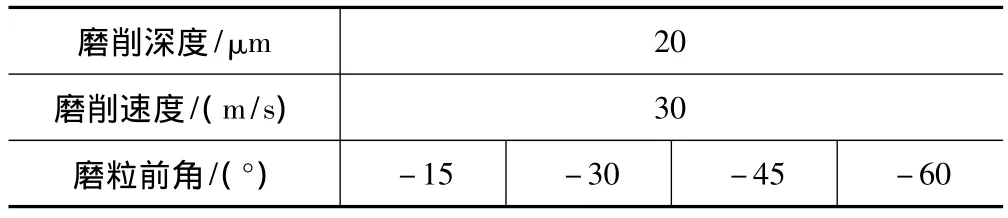

表2 不同磨粒前角下的仿真参数

2 仿真结果分析与研究

2.1 磨削过程分析

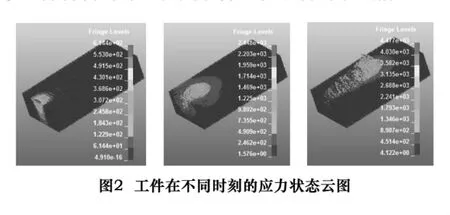

磨削理论中认为磨削过程中经历了划擦—耕犁—产生切屑3个阶段。图2为磨削深度为40 μm,磨削速度为30 m/s,磨粒前角为-30°时工件在不同时刻的状态云图。从仿真结果可以看出,当磨粒刚切入工件表面时,与磨粒接触的部分有较大的应力产生,此时工件材料主要以弹性变形为主,随着磨粒的进一步切入,工件材料所受应力迅速增大,这时工件材料将发生塑性变形,发生塑性变形的材料被推向磨粒的两侧及前方,形成隆起,磨粒的继续前行使得更多的工件材料堆积在磨粒前端,当磨粒前方的工件材料堆积到一定程度时工件材料将沿着前刀面滑出产生切屑。通过对仿真结果的分析表明:基于SPH法的仿真很好地揭示了工件材料的弹塑性变形行为和切屑的形成情况。

2.2 磨削深度对磨削过程的影响

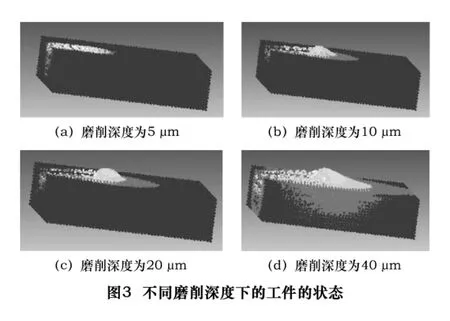

在其他仿真参数不变的前提下,只改变磨削深度来研究磨削深度对磨削过程的影响。图3为不同深度下的工件材料的状态。从仿真结果可以看出:磨削深度为5 μm时磨粒只是沿着工件表面划擦、耕犁而并没有产生切屑,磨削深度为10 μm时不仅有划擦、耕犁,而且有切屑的形成。由此可知磨削深度在5 μm~10 μm之间有一个刚好产生切屑的临界深度,这个临界深度对实际加工过程中工艺参数的选择具有重要意义。

磨削过程中的比磨削能定义为去除单位体积工件材料所消耗的能量,当磨削深度减小时比磨削能反而增大,这就是磨削过程的尺寸效应。在形成切屑前工件材料只是被推向两侧形成隆起而不是被去除,耕犁产生的塑性变形必然要消耗磨削过程中的能量,对比不同磨削深度下磨削仿真结果可知,随着磨削深度的减小耕犁作用增强而切削作用减弱,尤其当磨削深度较小时耕犁消耗的能量占磨削能的比例较大,而成屑消耗的能量所占比例却很小,所以当磨削深度减小时比磨削能增大。以上分析表明:基于SPH法的磨削仿真可以很好地解释磨削过程中的尺寸效应现象,可以为优化磨削加工参数,提高磨削效率提供一定依据。

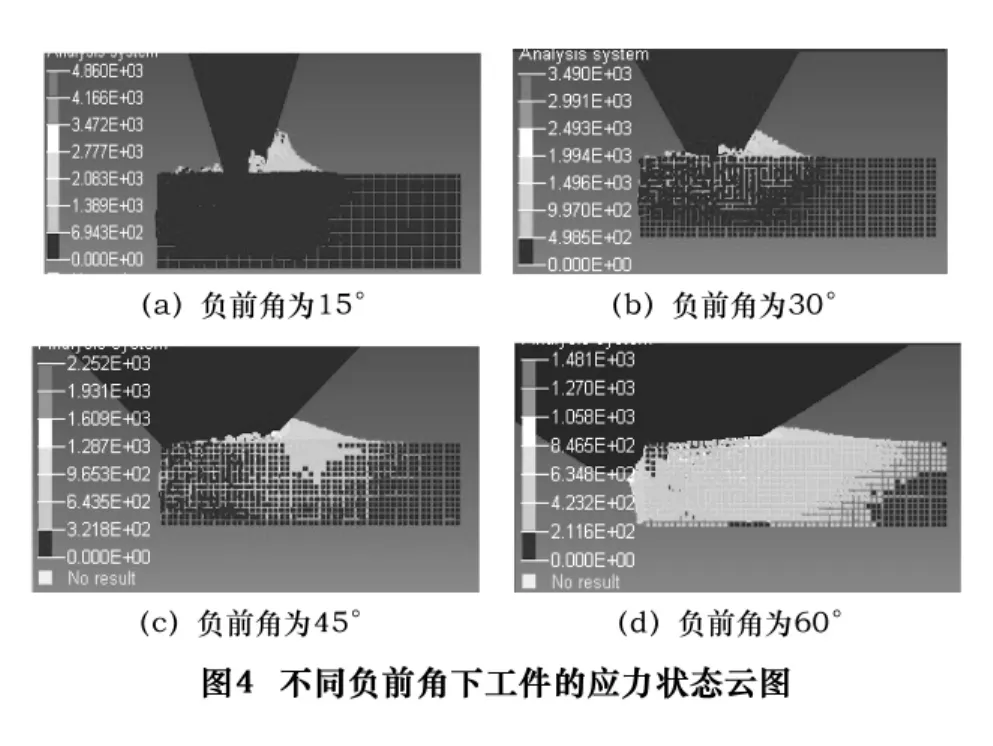

2.3磨粒前角对磨削过程的影响

磨削是典型的负前角加工过程,为研究负前角对磨削过程的影响,使其他磨削仿真参数保持不变,只改变磨粒的负前角来观察仿真结果。图4为不同负前角下的仿真结果。由于磨粒负前角的作用,工件材料经历了挤压剪切从而形成切屑的过程。从图4可以看出,随着负前角的增大,切屑的形成将变得困难,而挤压作用将增强。磨粒的挤压作用主要将工件材料推向两侧和前方,同时对工件与磨粒顶部接触的部分也起到挤压作用,工件与磨粒顶部接触的部分将来形成已加工表面。从仿真结果可以看出,已加工表面下方变形层的深度随着磨粒负前角的增大而增大。随着磨粒的划过,已加工表面将会有残余应力产生,而残余应力与磨粒的挤压作用密切相关,所以由于负前角的变化使得挤压作用的变化对工件的表面加工质量具有重要影响。实际的磨粒形状多为头部带有圆角,而磨削又属于精密或者超精密加工,在磨削深度减小的情况下相当于等效负前角增大,这时切削作用减弱而挤压作用增强,用于成屑所消耗的能量所占的比例将减小,这又从另一方面说明了在磨削过程中随着磨削深度的减小比磨削能反而增大这一尺寸效应现象。

3 结语

基于SPH法的磨削仿真可以很好地解释磨削过程中工件材料的弹塑性变形行为和切屑的形成情况,说明该方法在模拟磨削过程中具有可行性。

仿真中不同磨削深度下比磨削能的变化与磨削过程中的尺寸效应现象相一致,通过仿真的方法可以确定刚产生切屑时的临界磨削深度,该磨削深度对于实际加工过程中工艺参数的选择具有重要意义。

随着磨粒负前角的增大,挤压作用增强而切削作用减弱,磨粒的挤压作用对工件表面质量具有重要影响。

在实际应用中,通过仿真的方法确定加工工艺参数以提高生产效率及零件加工质量具有可行性。

[1]Klocke F.Modeling and simulation in grinding[M].Duesseldorf:VDI- Verlag,2003.

[2]冯宝富.高速单颗粒磨削机理的研究[J].东北大学学报:自然科学版,2002,23(5):470-473.

[3]马尔金S,著.磨削技术理论与应用[M].蔡光起,巩亚东,宋贵亮,译.沈阳:东北大学出版社,2002.

[4]王永刚.超精密切削切屑形成过程的SPH方法模拟研究[J].中国机械工程,2009,20(23):2861-2864.

[5]袁巨龙,王志伟,文东辉,等.超精密加工现状综述[J].机械工程学报,2007,43(1):35-48.

[6]刘谋斌,宗智,常建忠.光滑粒子动力学方法的发展与应用[J].力学进展,2011,41(2):217-234.

[7]Liu G R,Liu M B.光滑粒子流体动力学:一种无网格粒子法[M].韩旭,杨刚,强洪夫,译.长沙:湖南大学出版社,2005.

[8]廖熙淘,刘德福,唐进元.负前角磨粒磨削过程磨屑形成的有限元仿真分析[J].现代制造工程,2009(4):36-41.

[9]宿崇,侯俊铭,朱立达,等.基于流固耦合算法的单颗磨粒切削仿真研究[J].系统仿真学报:英文版,2008,20(19):5250-5257.

[10]方刚,曾攀.金属正交切削工艺的有限元模拟[J].机械科学与技术,2003,23(4):641-645.

[11]任敬心,华定安.磨削原理[M].西安:西北工业大学出版社,1988.

[12]陈勇平.磨削加工中的尺寸效应机理研究[J].中国机械工程,2007,18(17):2034-2036.

[13]Kannappan S,Malkin S.Effect of grain size and operating parameters on the mechanics of grinding[J].Transactions of the ASME,Journal of Engineering for Industry,1972,94:833-842.

[14]Malkin S.Specific energy and mechanisms in abrasive processes[C].Third North American Metalworking Research Conference,Carnegie Press,1975:453-465.

[15]Malkin S.Selection of operating parameters in surface grinding of steels[J].Transactions of the ASME,Journal of Engineering for Industry,1976,98:56-62.