钨资源在硬质合金刀具行业中的可持续发展*

李友生

(厦门金鹭特种合金有限公司,福建厦门 361006)

金属钨及其制品由于具有高熔点、高密度、高硬度等优良特性,被广泛应用于国防工业、航空航天、信息产业、切削加工等领域,是现代工业社会不可或缺的材料之一,因此金属钨也称为国家战略资源[1-2]。

钨是稀有金属,在世界上储量少且不可再生。中国钨矿储量约占世界储量的40%,主要分布在我国的江西、湖南等省份。虽然我国的钨资源储量大,但目前我国的钨资源供应已呈现紧缺局面。这主要由以下两方面原因造成:一是由于我国的钨矿经过长时间乱采滥挖、盲目生产、资源浪费、低端钨产品大量出口,造成我国的钨资源日益短缺。据统计,近些年我国钨及钨产品供应量一直占全球的85%左右,且主要以中、低档产品为主。二是虽然我国的钨资源总体储量大,但品位高、易采、易选的黑钨矿仅占储量的17%左右,品位低、选冶技术尚未彻底解决的白钨矿和混合钨矿(黑钨和白钨的混合矿)占到储量的80%以上。目前,我国以黑钨矿开采为主的格局尚未根本改变,黑钨矿资源储量下降速度过快。按现有的开采速度,10年左右,我国现有储量的黑钨将损耗殆尽[3]。目前,我国钨资源的可持续发展任务异常艰巨。

全球超过50%的钨资源用于制造硬质合金。我国是世界上硬质合金生产大国,硬质合金年产量已突破1.1万t大关。硬质合金材料由于具有高硬度、耐磨性、热硬性、优良的耐蚀性、抗氧化性等特点,使得它在现代刀具材料领域占有举足轻重的地位[4-6]。我国超过40%的硬质合金用于刀具的生产,而硬质合金刀具的生产消耗了大量战略资源金属钨。

本文以硬质合金刀具的全生命周期为基线,简要阐述我国在硬质合金刀具的生产、使用中应如何节约钨资源,提高硬质合金材料的利用率,实现钨资源在硬质合金刀具行业中的可持续发展。

1 硬质合金刀具行业中钨资源可持续发展

从硬质合金刀具的全生命周期来考虑,若要实现钨资源在硬质合金刀具行业中的可持续发展,则需发展高档硬质合金刀具提升刀具使用性能,提高刀具材料利用率,回收再利用废旧刀具材料,不断研发新的硬质合金刀具材料,同时还需做好其他刀具材料的推广使用工作。

1.1 发展高档硬质合金刀具

中国是世界制造中心,我国已成为全球最大的切削刀具市场。据统计,十一五期间,我国的国产刀具在国内市场占有率稳定在65%以上,但刀具产品主要以中、低端为主,高档刀具仍需大量进口。2010年,我国的刀具消费约为330亿元,其中进口的高档刀具花费约为110亿元,而我国自主研发、生产的高档刀具仅占约10亿元的销售额。这就造成我国钨资源大消耗量、低附加值的尴尬局面[7]。发展高档硬质合金刀具,提升刀具使用性能,对于减少我国钨资源的消耗,促进钨资源的可持续发展是一项重要措施。同时,难加工材料不断出现和数控技术的快速发展也对切削刀具提出了“三高一专”的要求(高效率、高精度、高可靠性和专用化)。

高档刀具一般需要针对特定工件材料和加工工艺体现出刀具材料、刀具几何结构和刀具涂层三者之间的最佳性能匹配,最终实现刀具的高效率加工、高精度加工、高寿命稳定加工。当前整体硬质合金刀具的高端性主要表现在超细晶高性能刀具基体材料、流畅的排屑槽型设计、优化的刀具几何参数、强有效的内冷却设计、精细的刃口处理技术、性能卓越的刀具涂层等方面。从刀具结构来讲,性能卓越的复杂成型刀具、多功能一体化刀具的出现以及近期Sandvik、Seco等刀具公司推出的可替换刀头的硬质合金刀具也是典型亮点。

可转位数控刀片除继承高端整体硬质合金刀具的特征外,其高端性还体现在刀杆和刀片的一体化设计、制造,优良的断屑凸台或凹台设计,多样的刀具涂层设计等。可转位刀片和整体硬质合金相比,前者的材料利用率明显高得多。如,Seco近期推出的一款DOUBLE OCTOMILLTM双面王可转位刀片拥有16个切削刃,Iscar的一个H400橄榄形刀片也可使用10余次。

大力发展高档硬质合金刀具,提升刀具使用性能对于减少钨资源的消耗、促进钨资源的可持续发展将起到非常积极的作用。

1.2 提高硬质合金刀具材料的利用率

切削刀具在达到正常磨损标准时,其磨损量往往较小,此时若将刀具直接判为废旧品,则造成钨资源的较大浪费。先进的刀具重磨、重涂技术能对该类型刀具进行再制造,使其多次发挥切削性能,从而提高硬质合金刀具材料的利用率[8]。

随着数控技术的不断发展,刀具的重磨技术也不断进步。刀具重磨的方式已由手工修磨发展为自动修磨,重磨的刀具种类已由形状简单的焊接车刀片、钻头等发展到铣刀、拉刀、丝锥等刃形复杂的刀具。国外刀具公司很早就开展了废旧刀具的重磨重涂业务,如Kennametal公司使用五轴数控机床重磨废旧的整体硬质合金切削刀具,包括整体硬质合金钻头、立铣刀、KSEM钻头的标准刀片、铰刀、丝锥等;早在2005年时,日本精密机械公司月刀具重磨、重涂量就达2万件以上。目前国内许多刀具企业也逐步开始对硬质合金铣刀、钻头、阶梯钻、轮廓刀具等进行重磨加工,并对重磨刀具进行再涂层处理,如厦门金鹭特种合金有限公司、武汉泰尔斯刀具有限公司等。图1为硬质合金刀具重磨、重涂的基本流程。

硬质合金刀具的重磨主要是根据刀刃破坏程度对可重磨刀具进行分类,确定其适用重磨方案,经过刀具特定部位的粗磨、精磨以及刃口的强化处理后就完成了重磨过程。刀具经过粗磨、精磨后,切削刃表面通常会产生微崩刃、微裂纹等缺陷,合理的刃口强化方法可去除上述缺陷,增加切削刃的强度,提高刀具寿命。重磨之后的刀具还可根据需要再进行涂层处理。

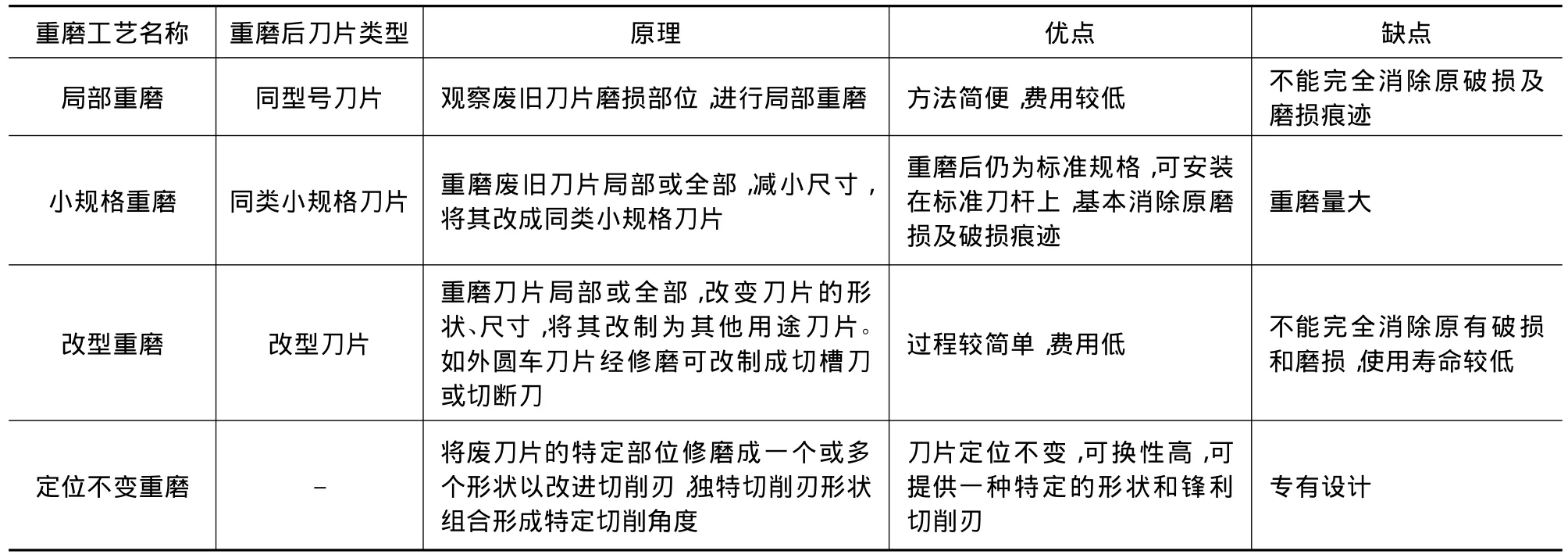

由于可转位刀片具有标准化、模块化特点,故刀片的重磨工艺也可实现标准化。表1为可转位刀片主要的重磨工艺及特点。

硬质合金刀具通过合理的重磨、重涂工艺后,粗加工时刀具的切削性能约为新刀具的50% ~80%,精加工时刀具的切削性能约为新刀具的85% ~90%[9]。通过先进的刀具重磨、重涂技术,硬质合金刀具可多次发挥其切削性能,从而提高刀具材料利用率,减少钨资源的消耗。

1.3 硬质合金刀具材料的回收利用

钨矿石中的钨资源属于一次资源、不可再生资源,而硬质合金刀具材料中的钨资源属于二次资源,可再生资源。随着钨资源供应日益紧张,人们对废旧硬质合金刀具材料中钨资源回收利用的意识越来越强烈。

目前,国内外回收硬质合金刀具材料中钨资源的主要方法有熔炼法、机械破碎法、电解法,熔炼法又包括硝石法和锌熔法,锌熔法和电解法是当前应用最广的方法[9-10]。表2为硬质合金材料中钨资源回收利用的主要方法及特点。此外,硬质合金中钨资源的回收利用还有高温处理法和酸浸法[11-12]。

表1 可转位刀片主要的重磨工艺及特点

表2 硬质合金材料中钨资源回收利用的主要方法及特点

国外刀具企业很早就开展废旧硬质合金刀具材料回收利用的研究和应用工作。Sandvik刀具公司推出的再循环理念计划致力于废旧硬质合金刀片和整体硬质合金刀具的回收再利用。据报道,Sandvik每年约1/3的硬质合金产品都来源于废料的回收利用;日本日立工具公司也在全国范围内大力开展废旧硬质合金材料的回收再利用工作。

中国是硬质合金刀具的消费大国,这为我国钨资源的回收利用创造了条件。目前虽然国内许多企业已开始了硬质合金刀具材料的回收利用工作,如,河源富马硬质合金股份有限公司和厦门金鹭特种合金有限公司,但国内企业对钨资源的回收利用整体意识不足,钨资源的回收利用率较低,且再生钨资源的品质还有待进一步提高。

1.4 新硬质合金刀具材料的研发

随着新的加工材料、加工工艺不断出现,新的刀具材料也被不断研发出来。钨含量较少的硬质合金刀具材料研发对于钨资源的保护和可持续发展起到积极作用。目前,钢结硬质合金刀具材料和功能梯度结构硬质合金刀具材料是两大研究热点。

钢结硬质合金是近年来发展的一种新型硬质合金材料。它是由一种或多种碳化物(TiC、WC等)作硬质相(含量约30% ~50%),用高速钢或合金钢作粘结相,通过粉末冶金工艺制成[13-14]。钢结硬质合金继承了硬质合金和钢的各自优点,兼有硬质合金的高硬度、高耐磨性,同时也具有钢的高强度、可锻性和可焊接性,填补了两者之间的空白。钢结硬质合金可用来制造钻头、铣刀、拉刀、滚刀等复杂刀具,其在加工不锈钢、耐热钢、有色合金等材料时效果显著。

功能梯度结构硬质合金材料也是国内外研究的一个热点,是现代硬质合金的发展方向[15]。所谓功能梯度结构硬质合金材料是指在合金不同位置的横断面上,其化学成分呈规律性和不均匀性分布,利用其成分的梯度变化,对材料的不同部位赋予不同性能,有利于硬质合金解决其自身存在的硬度与韧性的矛盾问题,从而使其获得优异的综合性能。

国外的钢结硬质合金材料和功能梯度结构硬质合金材料在刀具领域的应用已取得显著成果。如,国外用于加工汽轮机转子轮槽的“圣诞树”铣刀即为钢结硬质合金刀具材料;Sandvik研制成功的功能梯度结构硬质合金材料已广泛用于工作条件非常苛刻的涂层刀片、矿用合金等产品中。我国对钢结硬质合金材料和功能梯度结构硬质合金材料已有十多年的研究,但关键核心技术与装备尚未完全突破,其仍将是今后的研究重点。

1.5 其他刀具材料的推广应用

虽然硬质合金刀具的通用型较强,适用范围广,但万能刀具是不存在的,每种刀具材料都有其应用局限性。大力推广其他刀具材料在相应领域的应用,可减少对硬质合金刀具的依赖和大量使用,对于钨资源在硬质合金刀具行业中的可持续发展同样起到非常积极的作用。

除硬质合金刀具材料,目前其他刀具材料主要有高速钢刀具材料、陶瓷刀具材料、超硬刀具材料。高速钢刀具,特别是高性能粉末冶金高速钢在复杂成型刀具中仍占有重要地位;陶瓷刀具在铸铁和淬硬钢加工领域中有较大优势;金刚石PCD刀具在有色金属和非金属材料加工领域中具有明显优势;PCBN刀具主要用于加工钢件和铸铁类材料。

国外刀具应用企业在其他刀具材料的使用上远远领先我国。如,美国G.E公司使用PCD面铣刀加工铝合金发动机缸盖时,铣削速度已达4 000 m/min;Sandvik推出的PCBN刀片加工淬火钢齿圈时,将原有的切削速度从150 m/min提高到200 m/min,生产效率提高了2.9倍;近几年,国外陶瓷刀具的发展特别迅速,Sandvik推出晶须和赛氧化隆陶瓷刀具在高进给车削和铣削高温合金时获得较大成功;Sandvik还推出Wiper和Xcel槽型的氧化铝陶瓷刀具,用于干切削汽车淬硬工件;德国SPK的氮化硅陶瓷刀片可进行铸铁的干式车削、铣削、镗孔、切槽等加工。

2 结语

我国钨资源的供应量已呈紧缺形势,为了减少钨资源的消耗,保证钨资源在硬质合金刀具行业中的可持续发展,需要做到大力发展高档硬质合金刀具提升刀具使用性能,提高刀具材料利用率,回收利用废旧硬质合金刀具材料,不断研发新的硬质合金刀具材料,同时还需在相关应用领域中大力推广其他刀具材料的使用。

[1]戚开静,王斌,郑勇军,等.近10年中国钨矿资源开发利用国际比较及建议[J].资源与产业,2009,11(3):59-62.

[2]李俊萌.中国钨矿资源浅析[J].中国钨业,2009,24(6):9-13.

[3]高建新,张芬萍,李运刚.我国钨产业发展现状[J].湿法冶金,2010,29(4):211-215.

[4]解念锁,王瑾.我国硬质合金工业发展现状与资源保护[J].中国钨业,2006,21(3):4-6.

[5]Cha Seung I,Hong Soon H,Ha Gook H,et al.Mechanical properties of WC-10Co cemented carbides sintered from nanocrystalline spray conversion processed powders[J].International Journal of Refractory Metals& Hard Materials,2001,19(4-6):397-403.

[6]储开宇.我国硬质合金产业的发展现状与展望[J].稀有金属与硬质合金,2011,39(1):52-56.

[7]张立,吴厚平.国内外硬质合金产业状况[J].硬质合金,2009,26(2):122-126.

[8]田欣利,李照,唐修检,等.废旧切削刀具的重磨[J].工具技术,2010,44(11):36-39.

[9]李照,于爱兵,董亮,等.切削刀具的回收和再利用[J].工具技术,2010,44(10):61-64.

[10]赵万军,杨海林,阮建明.再生料制备的硬质合金组织与性能研究[J].硬质合金,2008,25(3):169-174.

[11]黄炳光,谢克难,解然,等.盐酸法处理硬质合金粉双回收Co和WC 新工艺研究[J].四川有色金属,2009,(2):30-33.

[12]刘沙,刘刚,杨贵彬,等.一种废硬质合金环保再生新技术[J].稀有金属与硬质合金,2004,32(2):21-23.

[13]高建平,李炎,魏世忠,等.钢结硬质合金的研究新进展[J].稀有金属与硬质合金,2006,34(4):55-58.

[14]罗军明,魏峥,艾云龙,等.微波烧结温度对WC钢结硬质合金组织性能的影响[J].材料热处理学报,2011,32(7):31-36.

[15]史留勇,刘义敏,张守全,等.烧结工艺对脱β层梯度硬质合金梯度结构的影响[J].北京科技大学学报,2011,33(4):462-467.