基于机床装配序列模态测试的绿色制造技术研究*

赵 峰 周雪钢 艾 爽 马晓波

(沈阳机床(集团)有限责任公司高档数控机床国家重点实验室,辽宁沈阳 110142)

目前,绿色制造理论对机械加工系统提出了更高的要求,具有节约能源、降低噪声、环境清洁和安全等良好绿色特性是机械加工系统未来发展的必然趋势[1]。在国内机床行业,机床的装配工艺设计主要是满足几何位置精度要求的装配,忽略了装配工艺对机床动态性能的影响,而机床的动态性能将直接影响加工状态和加工质量[2],机床经常由于部件之间结合面装配出现问题而引起切削振动,并且无法确认问题根源,遇到此类问题往往需要将机床拆卸,逐个零部件排除故障,浪费大量人力和时间。目前对此类问题的研究国内外都很少涉及,但解决此类问题对同类型机床故障诊断有很大帮助。

建立机床的有限元模型,通过仿真结果来改进机床结构,使用较小的成本和很少的资源,实现机床的优化设计,完成机床的绿色制造。罗筱英[3]等利用ANSYS对某数控螺旋锥齿机主轴系统进行建模,通过增加支撑刚度、增大主轴跨距来提高主轴系统动态特性,从而改善加工性能;袁松梅[4]等利用商用有限元软件建立了一龙门铣床的有限元模型,并对有限元模型进行静、动态分析,找出几次的薄弱环节为主轴箱的抗扭刚度、滑动箱的X向刚度和立柱的Y向刚度。本文以一台立式加工中心为研究对象,首先,完成依据装配序列的模态测试,在装配过程中每步工序完成后进行模态实验;其次,机床安装完毕后,通过测试获得整机结构的模态分布表,精确地找到机床整机的薄弱环节;再次,在全面考虑装配过程中各结合面受力、接触状态的演变的基础上,建立精准的有限元模型;最后,结合有限元计算,利用仿真结果优化装配工艺,实现绿色制造工艺优化,提高机床整体的动态性能,以提高机床切削过程中的抗振性。

1 基于装配序列的实验方案

1.1 试验对象介绍

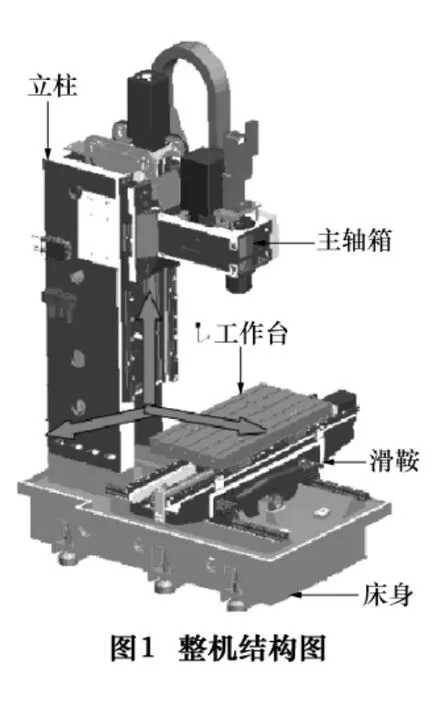

本次实验对象为某型立式加工中心,机床最高转速8 000 r/min,工作最大行程850 mm,整机结构如图1所示。机床各部分接合面有:床身与地面之间的固定结合面,床身与立柱之间的固定结合面,床身与滑鞍之间的动结合面,滑鞍与工作台之间动结合面,立柱与主轴箱之间动结合面等。

实验信号采集使用B&K公司3560型数据采集前端,激励使用8207型模态力锤,信号采集使用4525B-001型内置放大电路型加速度传感器,实验数据后处理采用 Vibrant Technology公司的ME'scope软件,通过分析能得到测试部分各阶的模态参数。

1.2 试验方案

实验跟踪立式加工中心部装装配的每一环节,尤其是重要结合面的加工精度及装配工艺,制定了基于装配序列的模态实验方案,测试装配中机床主要部件及装配体的模态参数。实验按以下8个步骤进行:步骤一,测试床身悬空的模态参数和固定在地面上时的模态参数;步骤二,测试立柱悬空的模态参数和安装在床身上时床身和立柱装配体的模态参数,拆下立柱,按正常装配顺序安装滑鞍;步骤三,测试滑鞍悬空的模态参数和安装在床身上时床身和滑鞍装配体的模态参数;步骤四,测试工作台悬空的模态参数和安装在滑鞍上时床身、滑鞍和工作台装配体的模态参数;步骤五,测试安装Y轴丝杠后床身、滑鞍和工作台装配体的模态参数;步骤六,测试安装X轴丝杠后床身、滑鞍和工作台装配体的模态参数;步骤七,测试完整立柱系统安装在床身上后装配体的模态参数;步骤八,安装三进给轴的驱动电动机,其中Z轴电动机处于抱死状态,测试整机的模态参数;步骤九,把主轴由立柱的中间位置移动到顶部,把滑鞍从床身的中间位置移动到前端,测试整机在不同姿态下的模态参数。实验机床及测试图见图2。

2 实验方法获得模态分布表

考虑到机床工作转速一般低于7 200 r/min,通过对测试数据进行分析处理,建立起整机在0~120 Hz内的模态分布表,如表1所示。

表1 立式加工中心整机模态分布表

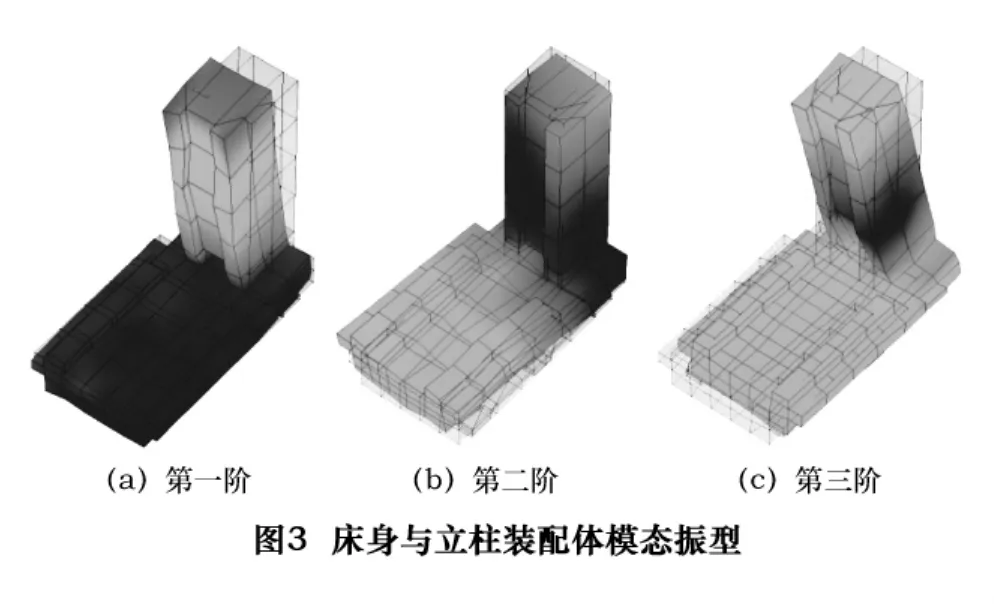

整机模态分布表显示了机床在0~120 Hz内每一阶模态产生的原因以及装配过程中的频率的变化情况。例如,由表1可知,立柱安装在床身上后,在0~120 Hz范围内共有四阶模态。第一阶模态频率为30 Hz,振型为立柱在床身上前后摆动,该阶振型由立柱与床身的固定结合面引起,如图3a所示,该阶模态由于后续装配部件质量影响,模态频率由30 Hz降为18.4 Hz。

第二阶模态频率为64 Hz,振型为床身以立柱为圆心,前端在水平方向上左右晃动,立柱上端有轻微晃动,如图3b所示,该阶振型由床身与地面结合面产生。第三阶模态频率为78 Hz,振型为立柱前后摆动,床身整体前后窜动。如图3c所示,由立柱与床身结合面和床身与地面结合面二者共同产生,为复合振型。

由上面例子可以看出,跟踪测试装配过程的每一环节,建立机床的模态分布表,可以清晰地得到机床各阶模态产生原因以及模态频率的变化情况。结合对模态频率和模态振型的分析,能初步判断机床动态性能的薄弱环节所在。结合模态分布表判断本实验对象的薄弱环节为立柱与床身结合面和床身与地面结合面,两结合面是影响整机动态特性的主要环节。

为了准确地定位整机结构的薄弱环节,联合切削振动试验与有限元仿真结果共同判断,使机床在不同切削转速下进行切削试验,记录切削状态下机床关键部件的加速度数据,结合切削力测试结果和整机模态测试结果进行对比分析,按照模态分布表查找对应频率,从而找出故障位置及可能原因。

3 有限元仿真建模与实验结合

基于机床装配序列的模态测试数据记录了装配过程中所有相关的模态数据,尤其是客观反映了各结合面的动态特性及其对装配体(包括整机)模态的影响。依据这些数据就可以对整机有限元模型,尤其是对结合面的接触刚度数值进行有效的修正,使其更为接近准确。

在详细研究机床的图纸以及现场装配工艺情况的基础上,考虑了预紧力大小与影响区域,部件自身重力等的影响,计算固定结合面的接触刚度,建立起基于实际接触状态固定结合面的动力学模型,如图4所示。

机床中动结合面主要包括:导轨-滑块动结合面,丝杠-螺母副系统动结合面两种。导轨-滑块动结合面接触刚度计算在工程上参考球轴承赫兹接触设计计算的经验,根据导轨滑块滚子及与其接触滚道的半径,求出滚子与滚道的弹性变形量[5]:

式中:δ为滚子与滚道之间的弹性变形量;eδ为赫兹接触系数对应的系数,可由赫兹系数查表得到;ρ为接触区域的主曲率;F为滚子预紧力。

对于导轨滑块动结合面,其接触刚度主要沿导轨横向,滑块纵向没有约束,因此,忽略其纵向刚度。由式(1)求出导轨滑块内单个滚子与滚道的变形量,进而可求出单个滚子的刚度,将滚子替换为等刚度弹簧即可建立导轨滑块动结合面有限元模型。

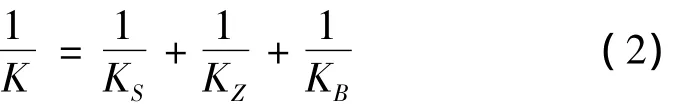

对于丝杠-螺母副动结合面以及支撑轴承动结合面,由于丝杠-螺母及其支撑滚道轴承系统的主要承受进给方向的轴向力,其径向力主要由滑块承受,因此有限元建模时只考虑轴向方向刚度。丝杠-螺母副系统刚度满足公式:

式中:K为进给方向的等效刚度;KS为进给方向丝杠轴的轴向刚度;KZ为进给方向两端轴承支撑的轴向刚度;KB为进给方向螺帽和轴承安装轴向刚度。

KS可根据丝杠的支撑方式确定,KZ可根据轴承型号和载荷得到,KB可根据丝杠的型号查手册获得,从而可以得到丝杠-螺母副系统动结合面的动刚度。

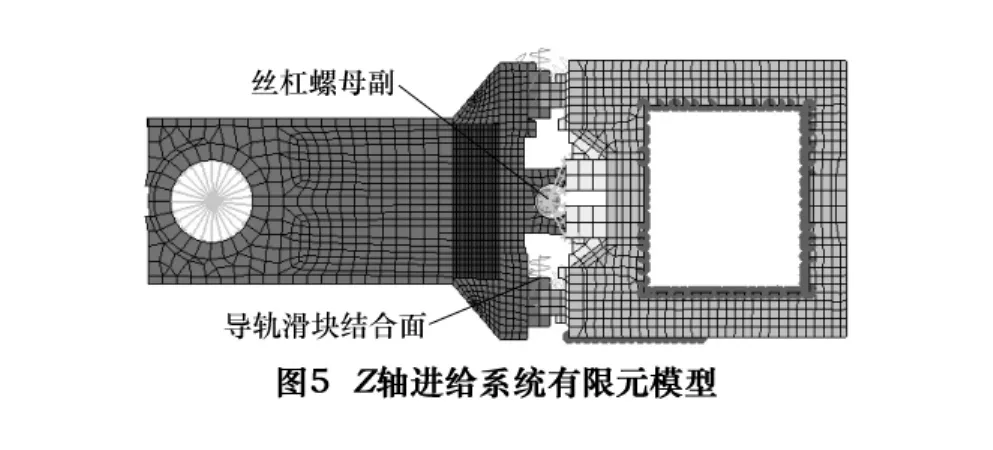

综上所述,以立柱与主轴箱为例,建立起的导轨-滑块、丝杠-螺母副系统动结合面有限元模型如图5所示。最终整机有限元模型如图6所示。

对图6所示的有限元仿真模型进行求解,对照测试结果,对有限元中结合面参数进行修正,最终得到的仿真结果与测试结果对比见表2。对比仿真模态参数和测试模态参数可以看出,二者固有频率相差较小,并且模态振型基本相同(仿真计算振型见图7所示,测试振型见图8所示)。结果表明,最终整机的有限元模型已能反映整机的实际情况。

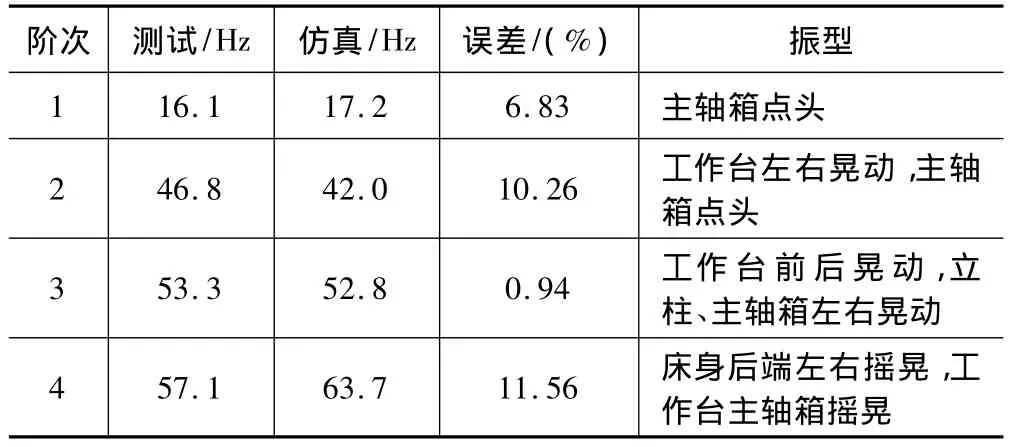

表2 整机测试与仿真修正结果比较

4 薄弱环节的绿色制造技术优化

4.1 绿色制造测试技术

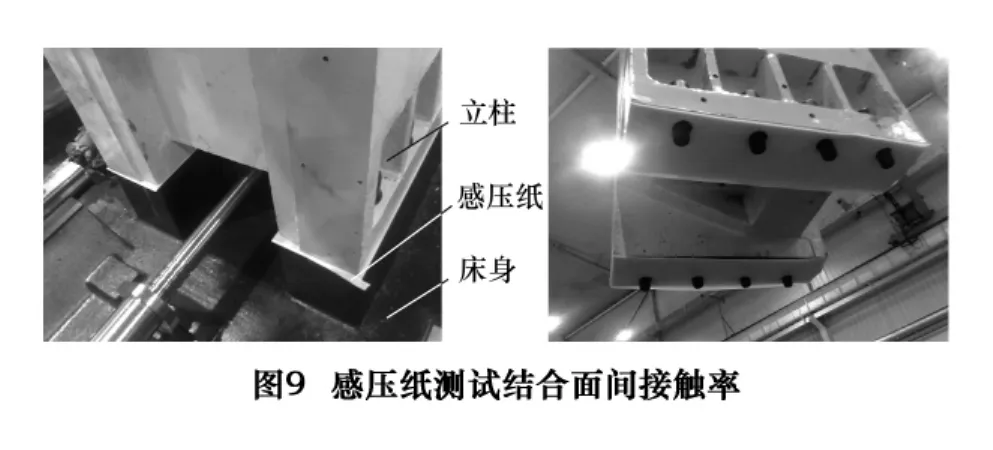

综合模态分布表及切削振动实验判断出影响机床动态性能的薄弱环节为:立柱与床身的固定结合面。本文采用富士感压纸对立柱与床身结合面接触率进行测试,如图9所示,然后对测试后的感压纸进行扫描可得到真实接触面积。

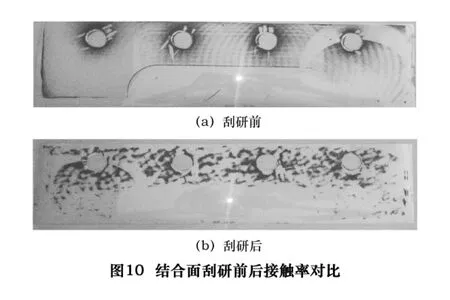

采用富士感压纸测试出床身与立柱结合面刮研前、后的实际接触状态,如图10所示。刮研前,由于立柱部分结合面的加工工艺为粗铣,经过螺栓预紧后,接触面压只集中于螺钉孔周围,而其他区域的接触面压较小,故刮研前结合面的接触率较低,如图10a所示,接触状态较差;刮研后,如图10b所示,床身与立柱结合面的接触率有了明显的提高,接触更加均匀。因此,在后续的绿色制造技术工艺改进中,提升工艺后的结合面接触状态必须比图10b中所示的要好,才能更好地改变机床的动态特性,从而提高了切削效率,同时降低了切削加工时产生的噪声,延长了机床的使用寿命,有效地实现了绿色制造。

应用绿色制造技术优化的结合部工艺特性,本文从以下两方面进行工艺优化:

(1)在立柱部件底面加工过程中,由于加工母机未能对其端面进行精铣,大多只是粗铣加工,导致立柱与床身的结合面接触率大大下降,接触刚度降低,在整个机床刚度串联场中属于薄弱环节。建议立柱部件底面(即立柱与床身结合面中立柱的结合面部分)必须采用高精度母机进行精铣加工。

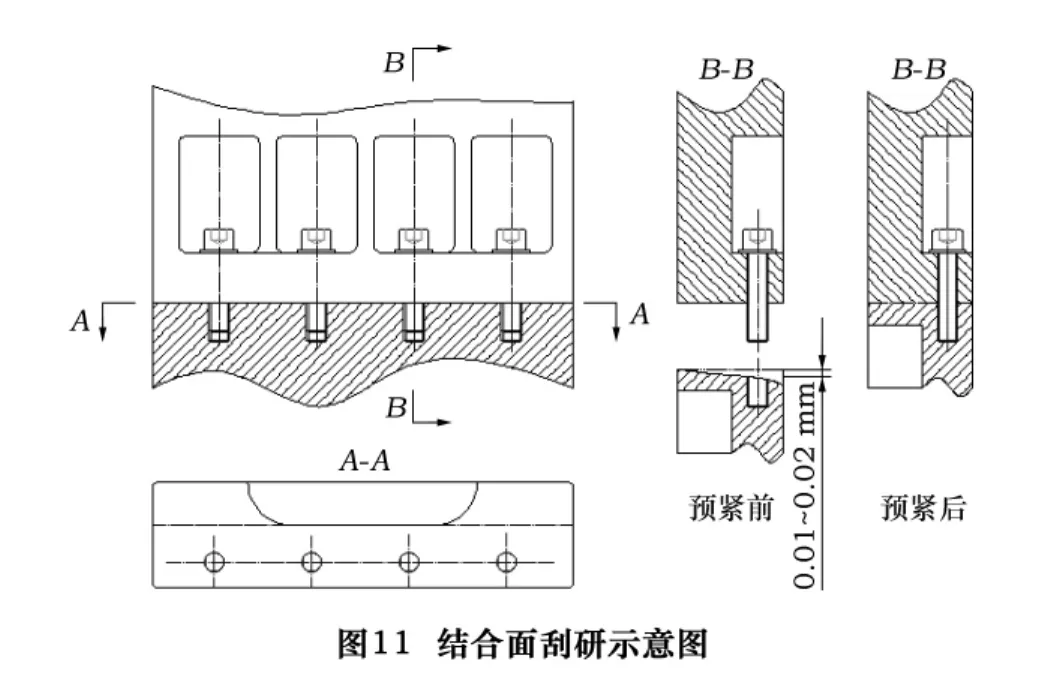

(2)在床身(床身与立柱结合面中床身的结合面部分)结合面处刮研的时候,大多都是按照大平面刮研,这样床身与立柱通过螺栓预紧后,其结合面产生一定形变,这样一来主要接触区域只有螺栓附近,使其接触区域大大减小,同时接触刚度下降。建议床身与立柱的结合面处,在刮研的时候非螺栓影响区域略高0.01~0.02 mm,螺栓影响区域呈弧面,如图11所示,这样施加螺栓预紧力后,结合面的接触区域可以进一步扩大。

4.2 绿色制造仿真分析

通过有限元仿真的方法,对绿色制造技术工艺优化前后的模型进行分析,对比接触率变化的情况下,研究立柱与床身装配体以及整机模态参数的变化,分别建立其有限元模型,对仿真获得其固有频率和振型进行比较。

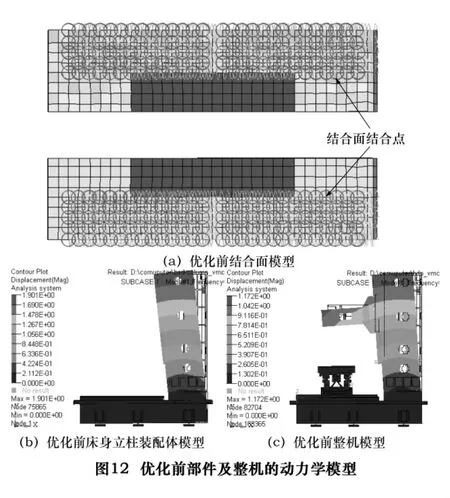

在ANSYS有限元平台下,对绿色制造技术工艺优化前后分别建立模型。根据实际接触状态建立了床身与立柱结合面不同接触率的模型:优化前的接触区域如图12a所示,绿色制造技术工艺优化后的接触区域如图13a所示;建立优化前后的立柱与床身装配体有限元模型,分别进行分析计算,获得结果如图12b和13b所示;建立优化前后的整机模型,分别进行分析,获得结果如图12c和13c所示。

从上述绿色制造工艺优化前后两组模型对比可看出,优化前,床身立柱装配体一阶固有频率为31.8 Hz,整机一阶固有频率为17.2 Hz:优化后,床身立柱装配体一阶固有频率为23.9 Hz,整机一阶固有频率为18.9 Hz。可以说明,经过绿色制造技术工艺优化后的整机结构在动态特性上较优化前有进一步提高。

机床结构刚度是由各部件的刚度综合而成的,因此,绿色制造技术应从整机具有较好刚度的角度来考虑,建立各部件刚度平衡的观点。如果发现有薄弱环节,则提高刚度的重点对象应是这个薄弱环节。最终使各部件的刚度大致相等,没有突出的薄弱环节。

5 结语

(1)通过对某型机床装配过程进行跟踪测试,得到机床的模态分布表,给出每个部件和结合面对整机动态特性的贡献量分析,从而精确找到机床整机的薄弱环节,为机床下一步的修改、故障诊断提供了数据;

(2)通过有限元分析,对整机的薄弱环节(即床身和立柱结合面)进行绿色制造工艺优化,使各部件刚度平衡。经过分析计算,优化后的结构具有更好的动态特性,从而提升机床切削加工效率,减少切削颤振,提高使用寿命,同时降低噪声对操作人员的身心的伤害,实现了绿色制造。

[1]何彦,刘飞,曹华军,等.面向绿色制造的机械加工系统任务优化调度模型[J].机械工程学报,2007,43(4):27-33.

[2]林有希,高诚辉,高济众.大型机床动态特性的整机有限元分析[J].福州大学学报:自然科学版,2003,31(2):69-72.

[3]罗筱英,唐进元.结构参数对砂轮主轴系统动态性能的影响[J].机械工程学报,2007,43(3):128-134.

[4]袁松梅,林继杰,刘强.数控机床整机有限元分析[J].机床与液压,2008,36(4):17-18.

[5]冈本纯三.球轴承的设计计算[M].北京:机械工业出版社,2003.