轻量化技术在机床设计中的应用*

谢志坤 路 平 史科科 刘伯聪

(沈阳机床(集团)有限责任公司设计研究院研发部,辽宁沈阳 110142)

现今,我国机床主体结构的设计更多采用传统材料力学简化计算与经验设计相结合的方法,由于过于保守,致使产品设计制造成本过高。过去如果要提高机床精度,主要依靠提高机体的刚度,而提高机体刚度又只能通过加大加厚结构,其结果是机床重量的80%用于保证机床的刚度,只有20%用于机床的运动。因此,如何在保证机床刚度、强度、动态性能以及其他指标的条件下进行机床轻量化设计成为机床绿色制造中最为有意义的课题。

1 轻量化技术

轻量化技术包括结构优化设计技术、新材料设计技术、以及多学科综合优化设计技术。我国机床制造业在市场培育下,产品技术水平和制造能力有很大提高,但与国际先进水平相比仍有较大差距。我国机床行业要想获得可持续的发展,必须尽快研究、制造出符合社会需要的节能减排的新结构、新材料、新工艺和新技术,进而得以推广资源节约型、能源节省型和环境友好型的绿色设计技术。

1.1 结构优化设计技术

机床结构件的设计,不仅要考虑其静态性能、动态性能,大件重量也是考虑的必要因素。因此,设计出静态、动态性能好,同时质量又不大的机床零部件既可以提高机床的整机性能,又可以降低机床的成本。利用合理的优化技术,布置结构件的筋板类型和分布,是现代设计人员必须要掌握的一项技术。

基于结构优化设计技术的轻量化设计主要包括:(1)在强度刚度约束条件下,对机床的床身、立柱等支撑件进行轻量化设计;(2)在动态性能约束条件下,对运动部件进行轻量化设计,分析不同动态性能下,机床关键部件强度、刚度、模态与重量之间的矛盾,研究机床受力部件的能量传递,优化运动部件的结构,在满足动态性能要求的条件下实现运动部件的轻量化。综上所述,机床结构件的优化方法研究是现代机床设计的必然发展趋势。

1.2 新材料设计技术

近年来,各种新型轻质多孔材料,包括泡沫金属,蜂窝材料等,在机床上逐渐开始应用。这种新型轻质多孔材料具有轻质、应力分布均匀、降噪以及减振等特点,可用于机床的运动部件,包括移动工作台、滑块以及移动导轨等。还可以用于机床的支撑结构,如立柱、导轨以及减速箱箱体等。另外,使用新材料或再生材料是机床轻量化设计的一个重要方面,如机床的大尺寸支承件使用人造花岗石,或在钢板焊接的框架内填充混凝土,既可以节省金属资源,又可以增加抗振性和热稳定性;对一些受力条件复杂的零、部件,使用象碳素纤维等新材料,不仅可以使机床结构轻量化,而且可以提高寿命;对一些高硬度耐磨件,使用陶瓷等材料代替高硬度钢,既可以减轻重量,又可以节省贵重金属资源,还可以省去高硬度钢在加工过程中需多次进行的、耗时耗能的热处理工序。此外,机床运动部件的轻量化对节能降耗、机床减重以及提高机床的动力学性能有重要的意义。

1.3 多学科综合优化设计技术

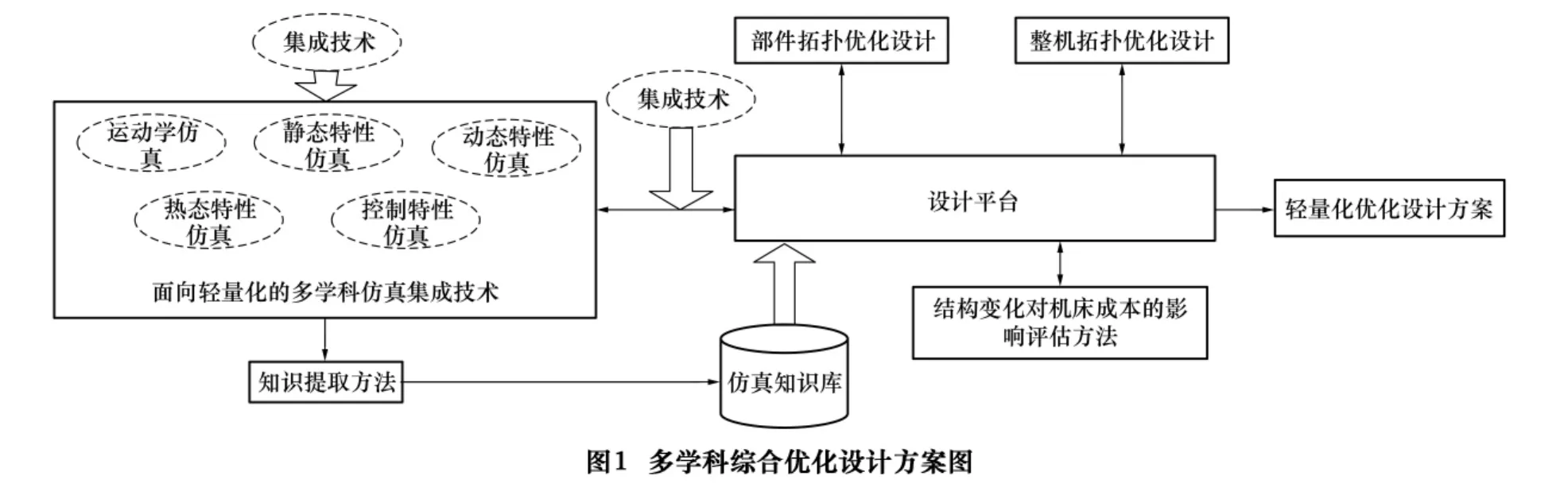

基于多性能耦合,对机床整机轻量化综合优化技术进行研究,分析机床零部件之间连接方式、接口形式及相应的能量流动形式,研究轻量化对整机综合性能的影响,进行关键零部件的结构设计,实现综合性能优化;由于现代数控机床是机-电-液多学科耦合的复杂系统,机床的轻量化过程中新材料的引入以及结构的改变,必然引起机床动态特性和传动控制等各方面的变化,同时成本的改变也是一个需要考虑的重要因素。因此,需要充分考虑不同学科之间、不同子系统(结构)之间、局部和整体之间的耦合关系,采用多学科综合优化设计方法,来获得系统全局的最优解或非劣解。如图1所示,即机床的轻量化设计开发过程中,在应用新材料、新结构减重的前提下,必须考虑其对制造成本、结构强度、刚度、传动控制、动态特性等在内的机床综合性能的影响,以保证轻量化技术与应用的有效性。多学科综合优化设计的基本目的之一是充分利用各学科(子系统)的相互作用而产生的协同效应,获得工程系统整体最优解。

1.4 技术展望

实现数控机床的轻量化,还离不开可靠的实验,如可靠性试验、静刚度和动刚度测试试验、机床轻量化后的性能实验、新材料制备与加工实验等。数控机床轻量化的研究,还需要有充足的现有数控机床的设计和应用数据,包括设计数据、加工工艺数据、性能数据、维护数据、故障数据等等,如此庞大的数据只有超大型的、产品齐全的机床企业才能提供。对于通用数控机床,其某些方面已经在一定程度达到了接近完善的程度,故只有在具有较深的相关理论研究者、经验丰富的设计者和生产者长期合作、互通有无才有可能实现减重的目的。

2 轻量化技术在机床设计中的应用

现在的机床设计人员在进行机床设计时,多数采用类比设计法,在本单位原有产品或其他同类产品的基础上进行变化或改进,只要原有产品不出现问题,就把某些结构及尺寸照搬过来,或进行按比例放大。这样做虽然不会造成强度或刚度的不足,但大多存在结构尺寸的富余。其实,有些设备的设计完全可以进行优化改进,减小某些尺寸。对一些运动部件,利用有关软件进行结构优化设计,既可以节省材料,又可以减轻重量,减小空运转功率,减少机床使用时的能源消耗,在机床几十年的生命周期内,节能相当可观。对于一些箱体类的支承零件,变铸件为钢板焊接件,必要时在其内部填充一些混凝土,既可以减轻重量,节省材料,又便于回收利用。通过轻量化技术在机床设计中的应用可以大幅度减小移动部件质量和所需功率来构建具有生态效益的机床。减少机床的重量,节省材料;减少机床使用时的能源消耗,提高机床的动态性能。

2.1 结构优化技术在机床设计中的应用

机床大件通常指床身、立柱、横梁、箱体等大型构件,其特点就是形状复杂、自重大。此外,机床高速移动功能部件轻量化已经成为现代先进高速精密加工机床的重要发展方向,在机床高精、高速、绿色方向发展的过程中,机床大件结构优化技术已经变得越来越重要。随着机床向高精度、高表面质量和高效率方向发展,要提高机床的加工性能,需要研究机床的静刚度和动态特性。传统的经验设计以及实验模拟的方法已经难以胜任,这就要求我们应用先进的结构优化技术方法,优化机床零部件的静、动特性性能,从而提高机床整机的技术指标。

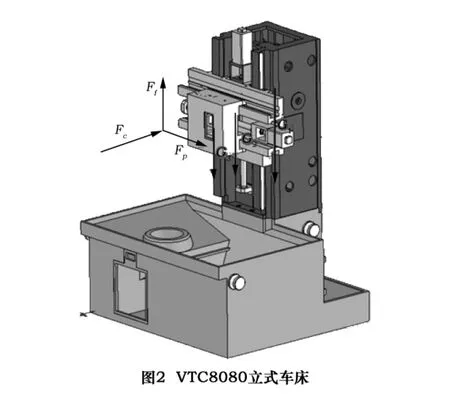

沈阳机床集团有限公司研制的VTC8080立式车床,如图2、图3所示,床身采用结构优化技术,经过有限元静、动态特性仿真分析进行验证,机床具备高刚性、精度好的优点。

2.2 新材料技术在机床设计中的应用

新材料是机床结构轻量化的重要研究方向,包括碳素纤维、陶瓷和复合材料。目前已经得到实际应用的是树脂混凝土(或称为矿物铸造),它与传统铸铁构件相比,具有阻尼系数大(是铸铁的10倍左右)、抗振性强、热稳定性好等一系列优点。此外,如蜂窝金属材料、纤维基增强复合材料因为具有轻质、高刚性的特点,能够用于机床的床身支撑结构,如立柱、导轨以及减速箱箱体等。目前新材料的研究主要集中于日、美、欧等地。

瑞士米克朗公司HSM500高速加工中心(图4)的机体是“O”形封闭式的整体树脂混凝土构件。主轴滑座在横梁上沿Y轴运动,主轴滑枕沿Z轴升降,工作台在机体导轨上沿X轴移动。电主轴、滑枕和滑座以及附件的质量之和仅270 kg,整台机床的全部移动部件与树脂混凝土机体的质量之比是1∶10,遵循“应该重的则重,该轻的就尽量轻”的设计原则。

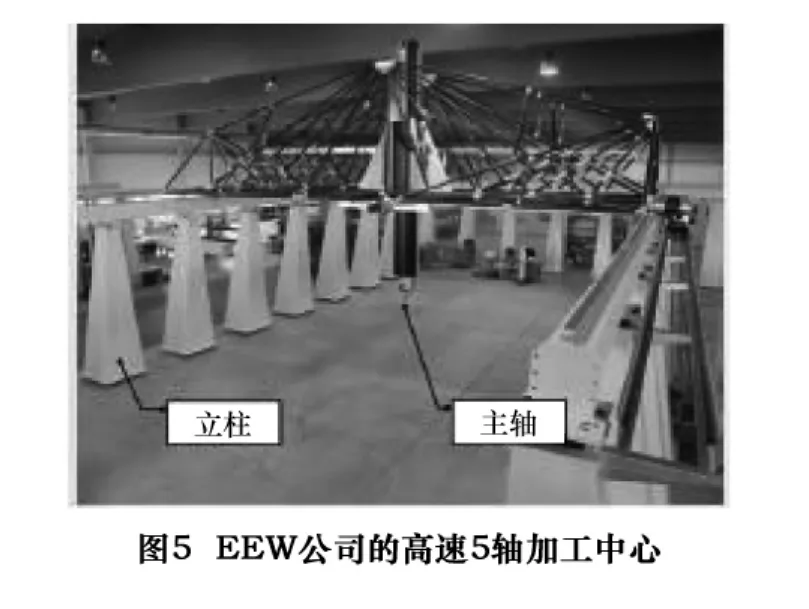

德国EEW公司用于加工风电叶片、飞机、汽车、船舶大型模具用的高速5轴加工中心(图5)采用碳纤维管的桁架桥式横梁,大幅度减小了运动部件的质量。

2.3 多学科综合优化设计在机床设计中的应用

基于多学科综合优化设计的轻量化设计必须考虑其对制造成本、结构强度、刚度、传动控制、动态特性等在内的机床综合性能的影响,以保证轻量化技术与应用的有效性。基于多性能耦合,对机床整机轻量化综合优化技术进行研究,分析机床零部件之间连接方式、接口形式及相应的能量流动形式,研究轻量化对整机综合性能的影响,进行关键零部件的结构设计,实现综合性能优化。在设计机床的结构时,采用结构最简单化原则,尽量简化设计,减少不必要的零件数。降低制造成本。在设计机床的传动系统时,尽量缩短传动链,既可以减少零件数目,减少空载功率损失,而且可以提高传动精度。在设计机床的结构时,如果能够巧妙地进行功能优化,既可以安装调整方便,又可以增加产品的可维护性,延长产品的生命周期。这种好的设计在许多结构中都可以看到,只是推广不够,现有机床特别是新产品中存在好多可以改进的地方。

2.4 轻量化机床应用前景

通过轻量化技术在机床设计中的应用,不仅能够大大提高对数控机床绿色制造的认识,而且可以快速提升高速、精密数控机床开发设计、加工制造、再制造及回收利用等产品生命周期中的高能效关键技术。设计开发出具有绿色环保特性的新型机床设备;设计开发出新型的加工工艺及工艺设备;减少加工中的能耗和废液排放,使我国机床制造业早日驶入绿色制造的快车道。实现资源效用最大化,缓解我国制造企业和社会发展带来的原材料越来越紧缺,价格越来越昂贵的问题;作为装备制造业的核心,机床行业对装备制造业实现产业结构的现代化转型意义重大,应主动为发展低碳经济节能减排作出贡献;同时,开展以知识为基础的高能效制造技术研究,开发高附加值的高档数控机床产品,提升自主创新能力,有助于机床企业在未来的竞争中占领行业的制高点。

3 结语

数控机床轻量化的研究,需要以充分的理论为基础,有效的方法为工具,可靠的实验为标准,强大的企业为依托,依靠科研工作者、数控机床的设计者和生产者长期合作、充分发挥各自的特长才能完成。我国重型机床制造业在市场培育下,产品技术水平和制造能力有很大提高,但与国际先进制造企业相比仍有较大差距。大重型机床行业要想获得可持续的发展,必须尽快研究、制造出符合社会需要的节能减排的新结构、新材料、新工艺和新技术,进而得以推广资源节约型、能源节省型和环境友好型的绿色制造工艺技术。依托数控机床战略联盟内优势力量,产学研用相结合,集中突破轻量化设计技术,并集成到新产品研发中,开发出节能、环保指标达到国际先进水平的高速精密数控机床、功能部件和典型工艺,提高机床行业“绿色制造”水平,促进整个行业环保意识的提升。

[1]卢天健,张钱诚,王春野,等.轻质材料和结构在机床上的应用[J].力学与实践,2007,27(6):1-8,26.

[2]谢雄光.浅议机床制造业绿色制造的模式[J].装备制造技术,2010(5):133-134.

[3]宋强.绿色机床设计的重点措施[C].中国绿色制造新年论坛,2010:91-93.