30CrMnSiNi2A高强度钢激光冲击强化试验研究

吴勇华

(1. 五邑大学 机电工程学院,广东 江门 529020;2. 广东高校摩托车先进设计与制造工程技术研究中心,广东 江门 529020)

30CrMnSiNi2A高强度钢激光冲击强化试验研究

吴勇华1,2

(1. 五邑大学 机电工程学院,广东 江门 529020;2. 广东高校摩托车先进设计与制造工程技术研究中心,广东 江门 529020)

利用激光冲击强化工艺对30CrMnSiNi2A高强度钢进行1次冲击试验,然后在优选的搭接率下进行了2次重复冲击处理,并对试件表面残余压应力进行了测量和对比. 结果显示经激光冲击强化处理后试件表面具有较高的残余压应力,可达-1 250 MPa. 最后对高强度钢激光冲击强化处理下的残余压应力影响层进行了预测.

激光冲击强化;高强度钢;残余应力

激光冲击强化(Laser Shock Processing,简称LSP)利用高强度、高功率密度(109W/cm2)、短脉冲(纳秒级)激光辐照表面涂覆激光吸收层的金属,保护层吸收激光能量发生爆炸性汽化,产生高压等离子体冲击波,该高压等离子体冲击波在约束层的约束限制下作用于金属表面并向其内部传播,当冲击波的峰值压力超过被处理金属材料的动态屈服强度时,材料表面产生应变硬化,微观组织发生变化并残留很大的压应力,从而显著提高材料的抗疲劳、耐磨损和防应力腐蚀等性能[1-4]. LSP在航空、航天、船舶、汽车与国防等领域均有广泛应用前景[5]. 作为体现LSP处理效果的参数之一,残余压应力水平能有效反映材料内部结构性能的提高[1]263: 因此,研究在不同工艺激光冲击参数下金属材料的残余压应力水平,对实现最优的激光冲击处理技术与方法、最大程度提高金属材料的机械性能具有重要的意义. 30CrMnSiNi2A高强度钢被广泛用于航空、航天、船舶和国防工业,但目前国内对其的激光冲击强化相关研究较少,本文以典型的30CrMnSiNi2A高强度钢为对象,探索高强钢激光冲击强化的工艺参数.

1 激光冲击处理试验

用于激光冲击强化试验的30CrMnSiNi2A高强度钢是一种低合金超高强度钢,淬透性较高,韧性较好,其中各化学成分的质量分数为:C 0.263%~0.330%,Si 0.900%~1.200%,Mn 1.000%~1.300%,Cr 0.900%~1.200%,Ni 1.400%~1.800%,Cu不大于0.200%,P不大于0.035%,S不大于0.030%. 其机械性能:σb为1 620 MPa;σ0.2为1 375 MPa;δ为13%;ψ为47%;αku79 J/cm2;E为208 GPa;ν为0.29. 试样尺寸为25 mm×25 mm×3 mm.

影响激光冲击强化效果的主要因素有脉冲能量E(激光功率密度I0),脉宽τ,光斑直径d,约束层材料及厚度,吸收层材料及厚度,材料的形状、力学性能、几何尺寸,以及激光冲击搭接率等.为了使每次冲击均能在材料中形成一定的残余应力或对已有的残余应力场产生影响,冲击波的峰值压力必须大于一定的阈值[6-7]. 因此,只有满足条件的激光冲击参数才能进行优化组合. 根据国内外对LSP的相关研究和30CrMnSiNi2A高强钢的特点,本次试验选用Nd:YAG脉冲激光器,优选的激光能量为8 J、脉宽20 ns,光斑直径3 mm. 约束层为2 mm的流动水介质,吸收层为0.1 mm的碳黑胶带. 残余应力测试在帕纳科Xpert PRO X射线应力测试仪上进行.

2 试验结果与分析

2.1 试验数据

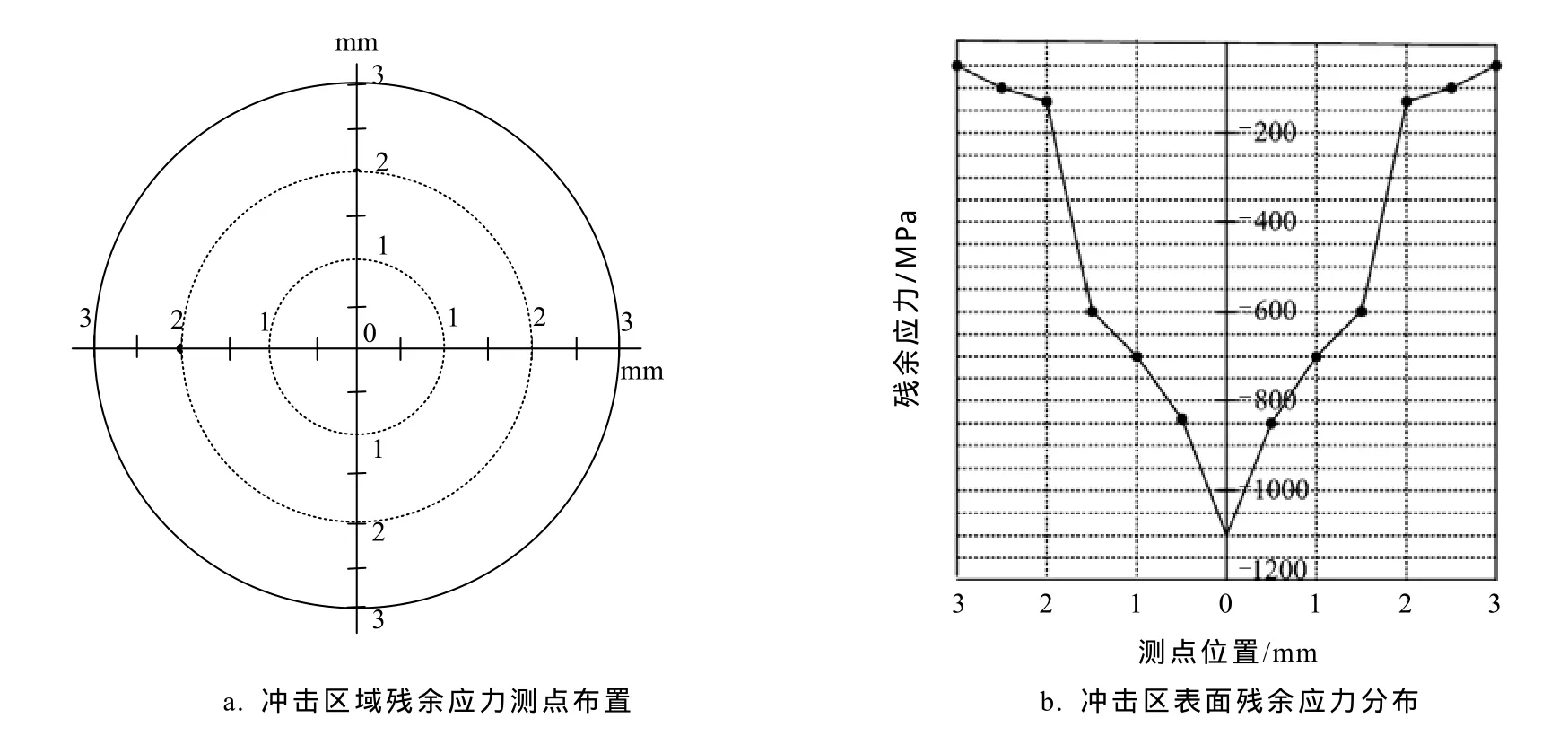

首先采用上述激光冲击参数进行了1次冲击实验,并对1次冲击区进行残余应力测量. 残余应力测点布置和测量数据如图2所示. 未处理试样的表面残余应力为-130 MPa.

图1 残余应力分布

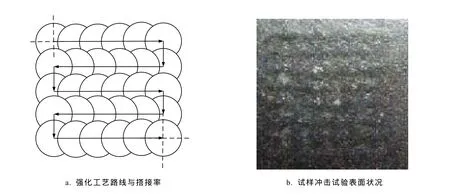

目前,我国高强度、高功率激光器产品还不能满足LSP工业化应用的需求,在进行激光冲击强化时还只能采用小能量、小光斑激光冲击方式,因此单次冲击处理的区域比较小、覆盖面积也小,效果也不理想. 所以,采用激光光斑搭接方式来覆盖待处理表面是实现零件表面强化和实现大面积冲击处理的一种较好的途径. 从图1-b的残余应力分布情况可看出,在冲击强化区直径为2 mm以外的边沿区域,其残余应力接近未处理试样的残余应力;而在直径 1.5 mm以外,残余应力值较小并下降明显. 由此,确定直径1.5 mm以外区域进行2次重复冲击,重复冲击搭接率为40%. 搭接布置如图2-a所示,搭接后试样冲击强化表面状况如图2-b所示.

图2 激光冲击强化工艺与搭接率

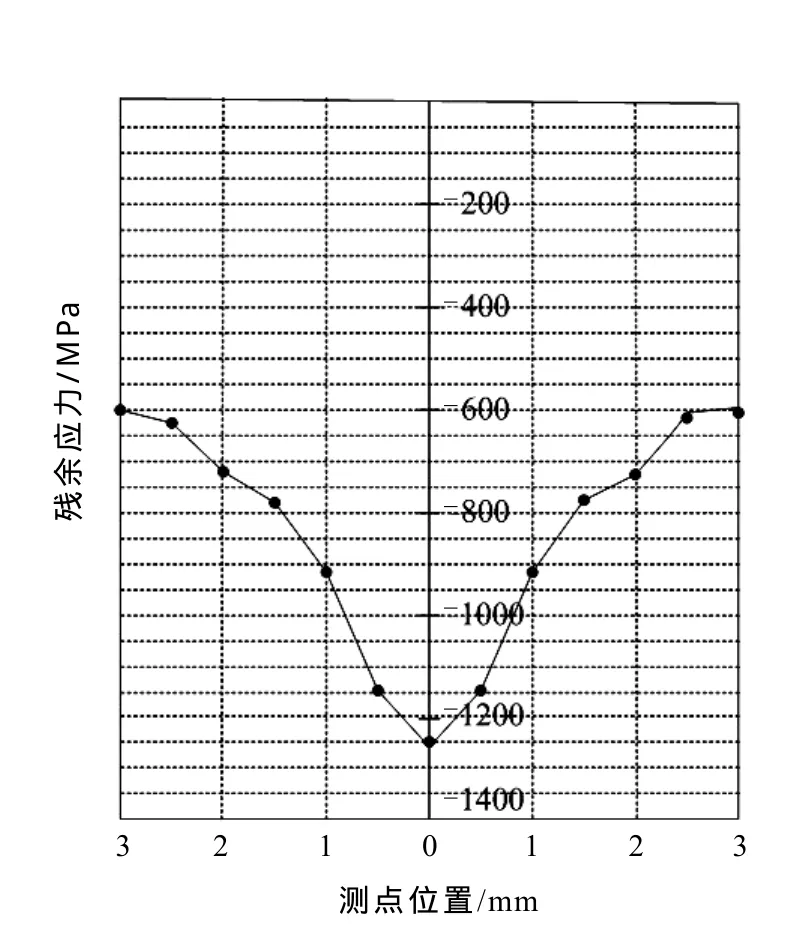

图3 重复冲击强化后表面残余应力分布

2.2 结果分析

为得出最适合的冲击处理工艺条件,在不同的条件下对这两种试件进行激光冲击强化处理,然后将处理后各自的残余压应力水平进行对比分析,具体见图3. 根据以上的测量结果,可以得到:1)采用激光能量为8 J、脉宽20 ns、光斑直径6 mm、搭接率为40%的激光冲击强化工艺参数处理30CrMnSiNi2A高强钢,冲击区的残余压应力与未经冲击处理区存在的残余压应力相比,都有了明显的提高,可以达到-1 100 MPa的水平. 说明激光冲击强化能提高 30CrMnSiNi2A高强钢的压应力水平;2)试件经搭接率40%的2次重复冲击处理后,试件冲击区的残余压应力与 1次冲击处理区的平均残余压应力相比,提高了近 l倍,说明 2次搭接冲击处理能够极大的提高对 30CrMnSiNi2A高强钢的冲击效果.

2.3 冲击强化影响层深度的预测

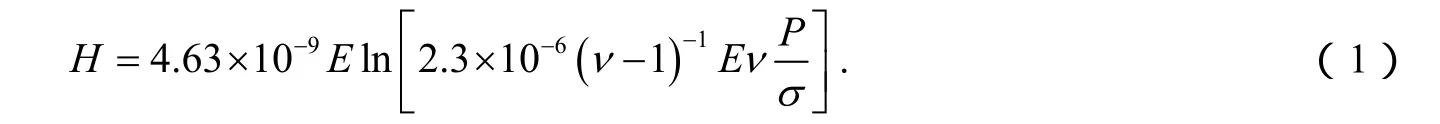

激光冲击强化后在材料的表面形成一定深度的强化影响层,该影响层对材料表面性能有很大影响,但测量比较复杂,可通过理论分析进行预测. 假定激光冲击应力波为一维平面波,仅在深度方向考虑被压缩,即冲击波沿材料表面向材料心部方向传播. 激光冲击波压力在深度方向上衰减很快,衰减程度取决于材料密度和材料本身的力学性能. 影响层厚度H为在深度方向上材料表面至塑性形

变边界区的距离,H的预测公式为[8]:

式中,H试样距离表面的深度,单位为m;E为材料弹性模量,单位为GPa;ν为泊松比; P为冲击波压力,单位为GPa;σ为残余应力,单位为MPa.

激光冲击是一种约束条件下的强化技术,依据Fabbro约束模型[4,9],冲击波压力求解式为:

式中,Z为冲击波阻抗系数,单位为g/(cm2·s);α为吸收系数,常取0.1~0.25;I0为激光功率密度,单位为GW/cm2.

根据式(1)和式(2),得到激光冲击强化影响层的深度为 1.1 mm. 这是一个相当可观的强化效果,是其他强化技术如锻打、滚压、喷丸、激光热处理等难于实现的.

3 结论

本文对高强钢试件进行了激光冲击强化,处理后的30CrMnSiNi2A高强钢的冲击强化区的残余压应力有极大提高,同时为了改善残余压应力场,进行了搭接率为40%的2次优化冲击,实验结果显示比单次冲击处理对材料的残余压应力场有更明显的改善,如表面残余应力场更加均匀等. 本文结论对高强钢激光冲击强化处理技术的深入研究和实际工程应用具有重要的指导意义.

[1] 张永康,周建忠,叶云霞. 激光加工技术[M]. 北京:化学工业出版社,2004: 259-268.

[2] CLAUER A H, LAHRMAN D F. Laser shock processing as a surface enhancement process[J]. Key Engineering Materials, 2001, 197: 121-144.

[3] BERTHE L, FABBRO R, PEYRE P, et al. Laser shock processing of materials:study of laser-induced breakdown in water confinement regime[C]. Proc SPIE, 1996, 2789: 246-253.

[4] 陈瑞芳,桑毅,花银群,等. 7050铝合金激光冲击强化的试验和数值模拟[J]. 江苏大学学报,2009, 30(2):113-117.

[5] 王声波,范勇,吴鸿兴,等. 7050航空铝合金结构材料激光冲击强化处理研究[J]. 中国激光,2004, 31(1):125-129.

[6] 周建忠,周明,肖爱民,等. 约束层的厚度和柔性对激光冲击强化效果的影响[J]. 应用激光,2002, 22(1):7-9.

[7] 周建忠,张永康,杨继昌,等. 基于激光冲击波的板料塑性成形新技术[J]. 中国机械工程,2002, 13(22):1938-1940.

[8] 陈瑞芳,花银群,蔡兰,等. 激光冲击波诱发的钢材料残余应力的估算[J]. 中国激光,2006, 33(2): 278-283.

[9] PEYRE P, FABBRO R. Laser shock processing: a review of the physics and applications[J]. Opt Quant Electr, 1995, 27(5): 1213-1229.

Laser Shock Processing on High-Strength Steel 30CrMnSiNi2A

WU Yong-Hua

(School of Mechanical and Electrical Engineering, Wuyi University, Jiangmen 529020, China)

The high-strength steel 30CrMnSiNi2A is shocked once by laser shock processing, then the shock overlap rate is optimized by comparison experiment to carry out the second shock, the surface residual compressive stress of the testing specimen is measured and compared. The experiments results show that -1250MPa high compressive residual stress exist in the specimen surface. Finally the enhanced layer of residual compressive stress is predicted.

laser shock processing; high-strength steel; compressive residual stress

吴勇华(1965—),男,江西井冈山人,副教授,博士,研究方向为特种加工、工业工程.

1006-7302(2012)04-0033-04

TG174.44

A

2012-05-30

韦 韬]