板料剪切质量分析及实验研究

刘营营 王 强

(①山东职业学院机电装备系,山东济南250104;②济南大学机械工程学院,山东济南 250022)

剪切是一种高效率的切割金属板料的方法。板料经过剪切加工后,将引起力学性能和外部形状的变化。板料的剪切质量是指加工工件的好坏,包括平整度、尺寸精度、直角度和毛刺高度等。影响板料剪切质量的因素有很多,如板厚、剪切间隙、剪切角、刀刃的锋利程度和压料力等。

1 正交试验的基本理论

正交试验是利用一套规格化的正交表来安排试验,利用数理统计的原理分析试验结果。正交试验设计是一种解决多因素问题的卓有成效的方法。采用正交设计表安排试验,比全面试验试验次数少,但是能获得反映全面情况的实验资料,因此可以减少试验次数,缩短试验的周期[1]。

2 剪切件质量

2.1 剪切件质量分析

(1)平整度

板料的平整度是指翘曲、扭曲、变形等缺陷。板料呈曲面不平现象称之为翘曲,板料呈扭歪现象称之为扭曲。

斜刀片剪板机剪切时,由于剪切角的存在,剪切力的位置是不断变化的,板料两端不是同时剪切完成,因此会在不同程度上造成剪切件的翘曲和扭曲,造成剪切质量较差。斜刀片剪切是采用渐入剪切的方式,故瞬间剪切尺寸小于板料宽度,在剪切时产生的内部应力在剪切完后转移到表面时,板料上下表面的加热温度不均,上下速度不等,剪切件会出现翘曲。

(2)毛刺高度

毛刺的形成是由于在塑性变形阶段后期,上刀片切入被加工板料一定深度时,板料被压缩,刀尖部分是高静水压应力状态,使裂纹的起点不会在刀尖处发生,而是在刀片侧面距刀片一端不远的地方发生,随着冲剪过程的深入,在拉应力的作用下,裂纹加长,材料断裂而形成毛刺。刀片磨损以后,毛刺会增大;此外,剪切间隙较大时,也会产生较大的毛刺。毛刺是剪切件重要的缺陷。

2.2 评价标准

评价剪切件剪切断面质量的指标包括剪切件平整度(翘曲、扭曲)、尺寸精度等。高质量的剪切件应该剪切断面垂直光滑,尺寸及外形满足要求,表面平整,毛刺高度在许可的范围内。目前,对剪切断面的质量国内外尚未建立统一的评价标准,本文根据试验的结果提出建立评价系数Y1:

式中:Y1为平整度评价系数;K1、K2为权重,K1=50%,K2=50%,K1+K2=1;l为翘曲度,mm;m为扭曲度,mm。

毛刺和平整度属于两个不同的概念,很难统一起来建立评价系数,因此,设置毛刺的评价系数为Y2。

在选取评价系数时,选取对目标函数影响大的变量作为决策变量,突出主要矛盾。本文的评价系数Y1、Y2根据试验结果建立,主要考虑了剪切件质量的两个重要的部分:平整度和毛刺。由于试验结果中对于薄板剪切毛刺的高度变化较小,但是在剪切较长、较窄的板料时,剪切件的平整度会有很大的不同。

3 影响剪切质量因素及影响因子确定

3.1 影响因素

(1)剪切间隙

剪切间隙是指剪板机上刀片和下刀片之间的缝隙。要实现高精度的剪切,如何选择合适的剪切间隙最为重要。剪切间隙是影响板料剪切质量的重要因素,其大小与板料的材质和厚度有关[2]。

选定剪切间隙的基本原则是:①板料越厚,剪切间隙应越大;②硬、脆板料,剪切间隙应增大;③软、粘材料,剪切间隙相应的减小。但是剪切间隙太小,会使剪切力增大,并加速刀片磨损;剪切间隙太大,易使剪切面与板带表面不成立角且粗糙[3-4]。

(2)剪切角

斜刀片剪板机的两个刀片中,一个刀片相对另一刀片成某一角度,一般上刀片是倾斜的。剪切角的大小直接影响着剪切力的大小及剪切质量的好坏。剪切角越大,剪切力越小,但与此同时,剪切时产生的侧向推力也越大,以至板料可能被推出,剪切断面会产生撕裂现象,板料也会产生较大的变形[5-7]。

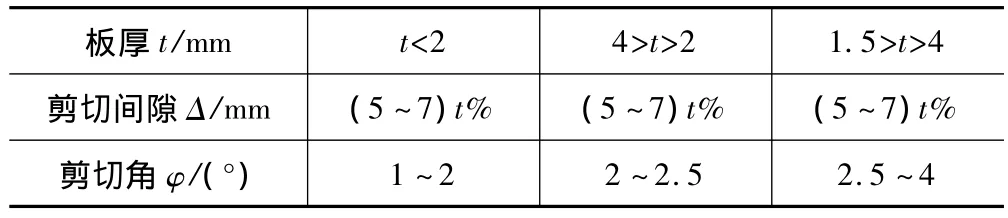

斜刀片剪板机的剪切角一般为1°~6°,剪切较厚板料时剪切角一般为8°~12°。目前,斜刀片剪板机剪切角趋向于采用较小值。表1为板厚与剪切角、剪切间隙的关系[8]。

表1 板厚与剪切角、剪切间隙的关系

(3)板厚

板厚是剪切件的要求,但是板厚、剪切尺寸都会对剪切质量产生很大的影响。板厚越大,要求的剪切力会增大,剪切间隙也应增大;板宽越大,则产生的翘曲度会增大。

3.2 影响因子的确定

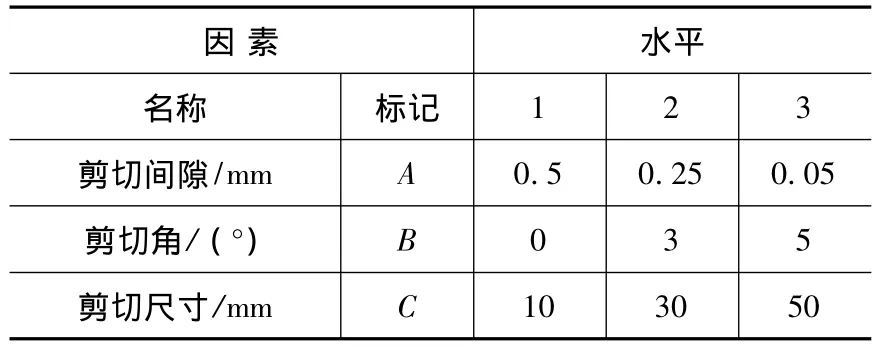

根据以上分析结果分析,根据实际情况,选取板厚为2.5 mm的板料,表2为确定各个因素取值。

表2 因素水平表

4 实验结果及分析

4.1 实验结果

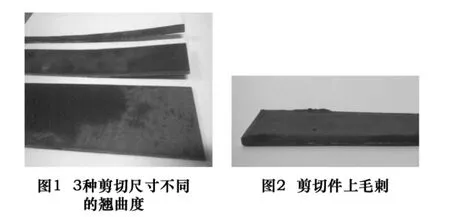

由因素取值表2,根据正交表的排列,确定三因素三水平的正交试验表,采用L9(33)正交表进行排列,共完成了9组试验。图1是3种剪切尺寸不同的翘曲度,图2是剪切尺寸=15 mm,剪切间隙=0.25 mm时剪切件上的毛刺。

4.2 测量方法

为了得到更准确的数据,剪切件的扭转度和翘曲度,利用磁性表座和游标卡尺在测量平台上分别测量,如图3和图4所示。毛刺的高度使用外径千分尺进行测量。

4.3 实验结果分析

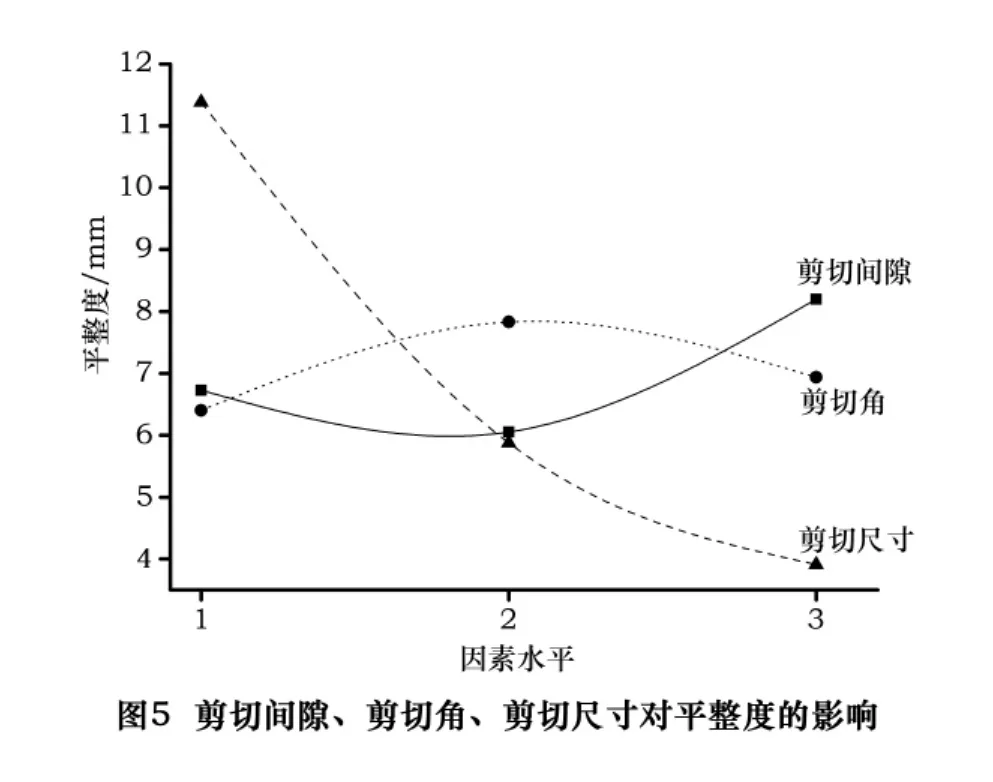

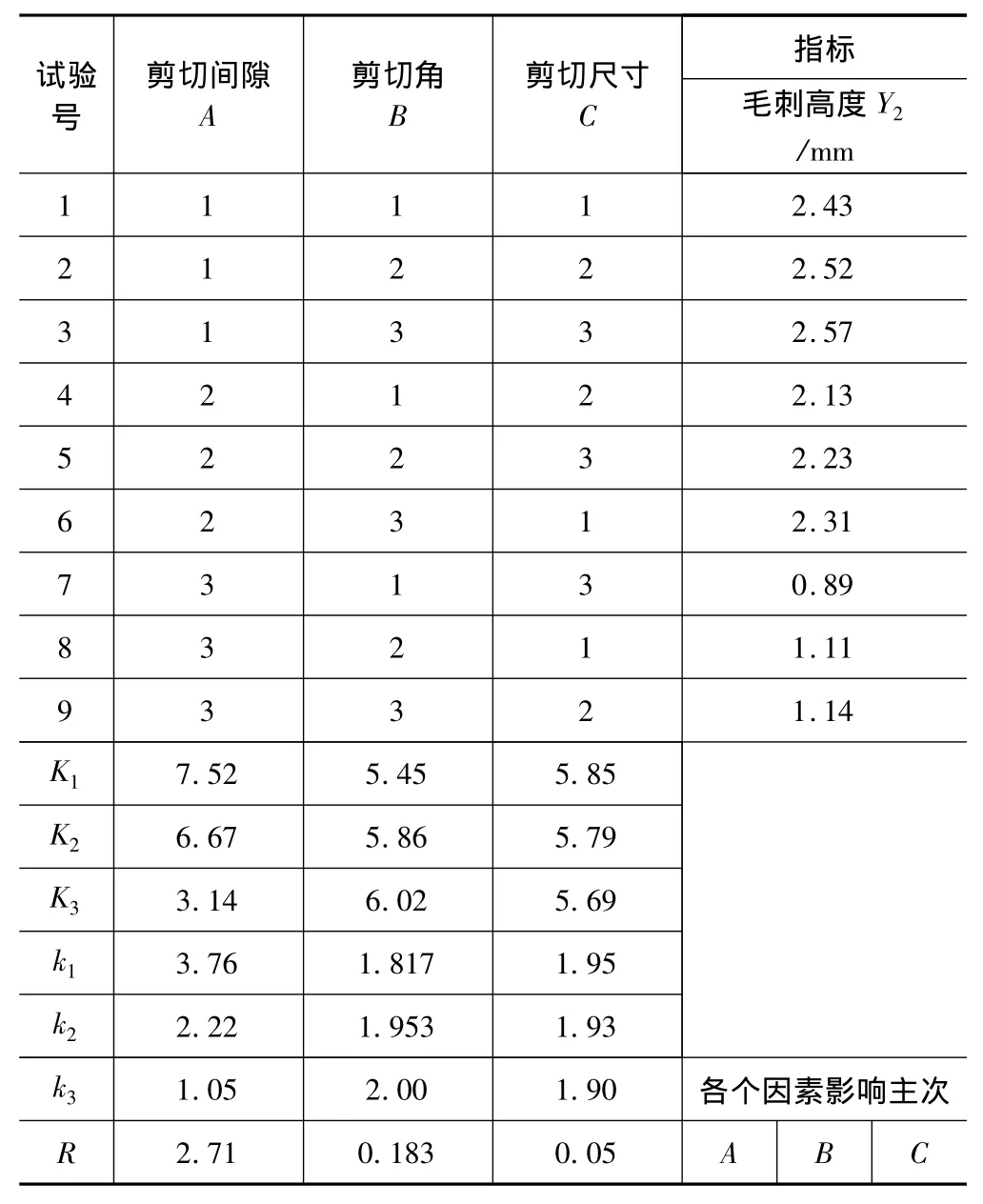

利用评价系数Y1、Y2分别进行剪切质量中的平整度和毛刺的评价,得到表3和表4中所示的正交表及分析结果。

表3 正交表及平整度分析

由表3正交试验分析结果可知,3个因素影响的顺序是剪切尺寸、剪切角、剪切间隙,较优的方案为C3B2A2,即剪切尺寸50 mm,剪切间隙0.25 mm,剪切角为3°。图5为剪切间隙、剪切角、剪切尺寸对剪切件平整度的影响。

表4 正交表及毛刺分析结果

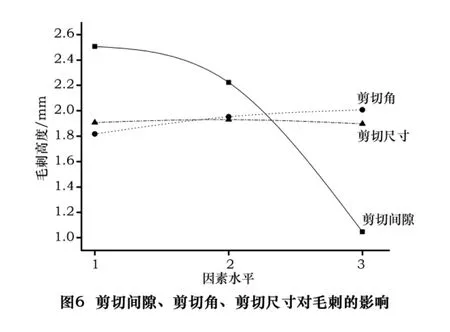

由表4正交试验分析的结果可知,3个因素影响的顺序是剪切间隙、剪切角、剪切尺寸,得到最优方案为A3B1C3,即剪切间隙0.05 mm,剪切角为0°,剪切尺寸50 mm。图6为剪切间隙、剪切角、剪切尺寸对毛刺高度的影响,由图中也可以看出影响毛刺高度的关键因素是剪切间隙。

本次试验的最优方案是在给定因素与水平的条件下得到的,假如不限于给定的水平,有可能得到更好的试验方案。根据本次正交试验分析的结果,对于板料的剪切,剪切尺寸是影响剪切质量的主要因素,剪切尺寸越小,翘曲度和扭转度越明显;剪切间隙越小,剪切件的毛刺越小;斜刀片剪切是逐步切入板料,剪切角越大,剪切件的翘曲也会增大。

5 各参数对剪切质量的影响

由3个因素和平整度、毛刺的关系图可以看出(图5),影响剪切质量最大的是剪切尺寸,根据试验结果也可以看出当剪切尺寸增大时,剪切件的平整度会提高,翘曲度和扭转会相应的减小。剪切间隙主要影响毛刺的高度,应该选取一个合理的数值。剪切角主要影响剪切件的平整度,但是剪切角减小会增大剪切力。因此,在进行剪切加工时应该要注意选取合理的因素水平。

图4为春节期间PM2.5中水溶性离子与碳组分各自的时间序列图。明显可见,1月27日00~100及2月1日100~2月2日00PM2.5及PM10瞬时升高过程中,SNA大幅增加,尤其NO3-、SO42-、NH4+、OC大幅升高。

(1)剪切尺寸

对于剪切宽度一定、厚度一定的板料,剪切尺寸越大,剪切件的平整度会越好,不容易产生翘曲和扭曲,在进行设计剪切件的尺寸时应该合理,尽量避免剪切尺寸和板宽的对比过大。

斜刀片剪切是逐步剪切,对于剪切较窄的板料时,会使两侧剪切量不均匀,进而板料边部的受力不均匀,引起应力集中,最终导致板料产生严重翘曲和扭曲。

(2)剪切角

剪切角的大小影响剪切过程中的剪切力,剪切角越大,剪切力越小,但是剪切角对剪切件的毛刺的影响较小,主要会使板料产生扭曲和翘曲,因此在剪切尺寸较大时,可以适当的把剪切角调整的大一些。

斜刀片剪切是刀片逐步剪切板料,剪切件的断面不是同时受力,因此剪切角增大会造成剪切件一定的翘曲度。

剪切间隙合适时,板料会在上下刀片附近产生的裂纹合成一条线,这样,剪切面光亮整洁,塌角、毛刺适中,可以满足一般剪切件的断面质量要求。当剪切间隙过小时,会产生如二次剪切,容易造成刀片的磨损加剧。间隙过大时,板料撕裂更容易产生。间隙增大时,大大增加了塑性变形区域,不利于剪切的进行,使所需的剪切力增大。同时也使变形区拉应力成分增大,更有利于裂纹的扩展,剪切力反而可能减小,增大剪刃间隙后,需要更多的载荷步(剪切行程)才能剪断钢板,这样就会在板料的剪切断面形成毛刺,剪刃间隙的变动影响更多的是剪切质量。

由此可以看出,间隙对光亮带的大小、断口垂直度、制件平整度、尺寸精度、刀具的磨损及剪切力等都有较大影响。目前普遍使用的合理剪切间隙一般为板厚的5%~7%,但是间隙值的大小应随产品质量的要求而定,因此在剪切时间隙要取得小一些。

(4)其他因素

在剪切过程中,还有其他一些因素会影响剪切质量,如压料力。因为板料的约束对剪切加工过程有很大影响。剪切时如果不用压料板压住,板料将会在弯矩的作用下产生弯曲。板料的弯曲使其与模具的接触面积变小,单位面积上的压力增大,容易产生压塌现象。此外,剪切加工后的板料弯曲不能完全恢复,影响到制件的平整度。如果压料力不够,板料在剪切过程中将产生位移,特别是在剪切终了时位移更加明显,这样会使板边尺寸偏差增大;如果压料力过大则使板料表面产生压痕,而且增加了机架和压料梁上的载荷,也就是使机器的重量增加。

6 结语

本文采用正交试验设计的方法,建立了剪切质量的评价标准,针对斜刀片剪板机剪切板料的特点,确定了3个影响剪切件的主要因素,设计了L9(33)正交试验表分别进行试验,对分析结果进行评价,获得各个因素的影响规律,为板料的加工生产提供了理论指导。

[1]谭爱红,许常武.机械加工过程中多因素条件下最优方案的选择[J].机械制造,2008,46(525):63-64.

[2]林乐锋,刘强,吴殿军.影响剪切加工质量的因素及注意事项[J].锻压装备与制造技术,2007(2):75.

[3]杨固川.定尺剪剪切效率和质量的影响因素分析[J].轧钢,2002,19(3):58-60.

[4]刘建磊.提高钢板剪切精度[J].轧钢机械,2002,8(1):22-24.

[5]Hernández J J,Franco P,Estrems M,et al.Modelling and experimental analysis of the effects of tool wear on form errors in stainless steel blanking[J].Journal of Materials Processing Technology,2006,180(1):143-150.

[6]秦泗吉.板材剪切与冲裁加工过程有限元模拟及实验研究[D].秦皇岛:燕山大学,2002.

[7]Zhuang Xincun,Zhao Zhen,Xie Xiaolong.Numerical simulation and optimization of process parameters in fineblanking process[J].Journal of Southeast University,2006(4):514-518.

[8]张立清,李永堂.影响高速剪切毛坯断面质量的技术参数[J].锻压装备与制造技术,2005(2):71-73.