LGA775连接器装配线的平衡研究

汪 冰 紫克明 于 毅

(①机械工程学院淮海工学院,江苏连云港222005;②亿迈通讯连接器有限公司,江苏苏州 220095)

1 CPU Socket简介

CPU Socket连接器是用在主机板上,连接CPU与主板的连接器。由于CPU Socket生产工位相对于其他连接器要多很多,而且无法全部形成流水作业的问题。现在采用的是人工传递的间歇性的流水作业。通常在一些工位上都有物料的堆积,而且在一些设备的运用上会涉及到共享的部分,所以对装配线进行平衡时一般都很难做到理想的平衡。连接器的生产中每个工位的工作差异很大,很多的工位是人工操作,而且由于各个工位的工时相差比较大,导致装配线的平衡性差。对于电子业来说,由于客户产量需求的因素,产量通常是固定的数量,所以在装配线的平衡时,节拍基本是固定的。如果想完全利用调整节拍的方式来平衡,很难提高装配线的平衡。而工业工程的装配线布置,提高关键工位生产能力的平衡方法,以及结合CELL[14]的方式可以对组装线的平衡会有很大的帮助。

装配线平衡问题[1-2]是生产中要解决的主要问题之一。装配线平衡的方法有两大类型:启发式方法和最优化方法(数学模型法)。尽管数学模型法能找到最优解,但实际应用时十分烦琐,往往一个很小的问题需要构造的模型非常大,计算机耗时也较多。启发式方法以其简便、易懂、快速和满意赢得了众多管理人员的信赖和欢迎,并被广泛应用于其他领域。数学模型方法与启发式方法是难以截然分开的,启发式内部也局部用到了寻求最优解的方法。

在计算技术和制造技术进步的推动下,装配线的平衡问题也在进步。在计算技术的推动下,尤其是进化算法,如遗传算法、模拟退火算法、禁忌搜索算法、神经网络算法、多智能体技术(MAS,Multi-agent-system)[7]等,引入装配线平衡的新技术和新工具。

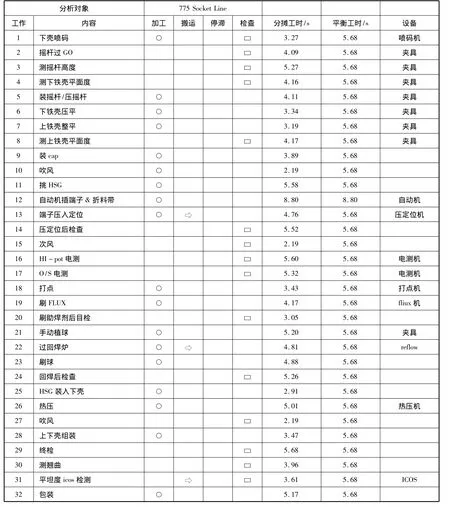

现有的775 Socket装配线的节拍(Cycle Time)为5.68 s,负荷系数为72.19%。累计生产1颗成品需要的工时(标准工时)为266.87 s。其负荷系数远低于一般的手工装配线的85%的水平。本文通过采用工业工程的ERCS(Elimination取消,Combination合并,Rearrangement重排,Simplification简化)方法与作业流程图相结合的方法,对装配线进行研究和改进,提高了装配线总体的平衡。在装配线物料搬运量方面,将定量布置的概念引进,改善了物料的运输量。利用机械设计知识与工业工程相结合的方法提高关键工位的生产能力,同时通过对线间库存进行研究,建立线间库存的模型,并对模型进行验证。希望通过改进将现有装配线的平衡提高,达到85%的水平,同时装配工时可以减少。

2 现有的流程

Socket 775产品主要有39个工位组成,在主流程外有2个支流程:组装上铁壳和组装下铁壳。在整个组装过程中难点为插针,以及过回焊炉工位。因为整个装配线的工位较多,不管在流程方面还是在作业方法上都存在一些问题,具体如下表述:

(1)对于在流程中检测摇杆尺寸的工位,由装配线100%检查,修改放到供货商冲压段进行100%的检测,同时修改适当的包装方式使摇杆在运输的过程中不会变形。为了控制品质,IQC进行抽检。

(2)塑料打点工位是为了区别有铅和无铅的产品,可以通过塑料模具的适当修改增加凸点的方式来处理。

(3)O/S,HIPOT测试的工位,原本是两台设备在分别测试,中间会有一些在制品,我们可以通过适当的修改设备,将每台设备修改为一台设备通过继电器完成测试的切换,节省了取放的时间,同时减少了在制品的数量。

(4)对于装配线的检查的工位,我们采用将不同检查项目分为不同的人员在检查,目的是增加人员的检出比率,这样会存在工时平衡时损失工时的情况。

2.1 现有装配线的布置

因为现有厂房为租借的厂房,每栋厂房有两层,每层面积在1 000 m2左右,每栋的厂房的总面积大约在2 000 m2。设备布置主要是以设备的类型进行,同时兼顾作业流程,插针机统一放到2楼,回焊炉、植球机、平面度检测机放到1楼。

采用按设备类型来布置的优点是设备的维修、保养、操作人员的管理以及产量的比较都比较容易管理。

因为是租借的厂房,空间上在最初的设备布置(layout)[1]有一些场地的约束,共享设备的约束问题[1],例如植球机、回焊炉要放到温度容易控制,有抽风装置的位置,同时要有大容量电源的地方,所以因为这些场地的约束,位置只能固定到F栋的1楼的左手边,同时因为相关的CPU Socket的其他类型的产品也要使用回焊炉、植球机、ICOS检测平面度。将他们定义是场地约束,共享设备的约束[1]。

2.2 现有装配线平衡存在的问题

生产的产品一般都是面向固定的客户,在产量上属于较固定的装配线类型,所以当装配线的流程比较长的时候,在平衡上比较不容易做到很好的平衡。组装原料塑料和端子均为我们公司自己生产,根据业务的销售状况,我们的生产数量要求在300 t/月,从装配线的类型来看,属于第一类装配线平衡问题。如果装配线的产量大幅提高时,将没有原料生产,存在前后制程的约束问题。所以要求装配线的每天含加班10 h的生产数量在6 t/班,也就是5 000~6 000 t/8 h。从优化的角度来说也属于第三类装配线平衡问题的研究。所以在进行研究中,将装配线的产量作为约束来处理[12]。

改善前的节拍(Cycle Time)为5.68 s,负荷系数为72.19%。累计生产1颗成品需要的工时(标准工时)为266.87 s。其负荷系数远低于一般的手工装配线的85%的水平。

现有的装配线的平衡性不好,主要因为整个装配线的节拍已经确定,同时工位很多,各个工位的工作内容相差很大,所以在之前的平衡中,工程师基本也采取CELL的相关做法,将人力的部分分两个工位来共享,但是还是出现整个装配线平衡性不好的问题。

装配线的瓶颈工位主要集中在挑塑料工位,自动机插针工位、检查工位、O/S测试工位、HIPOT测试工位和终检工位。同时时间较少的工位,主要为吹风工位和打点工位。

每个工位的工作的时间相差较大,不仅对公司的成本有一定的浪费,而且因为每个工位的劳动强度相差很多,会造成作业人员认为工作分配的不合理性和不公平,如果处理得不好,会产生负面的影响。

3 现有作业流程的研究和改进

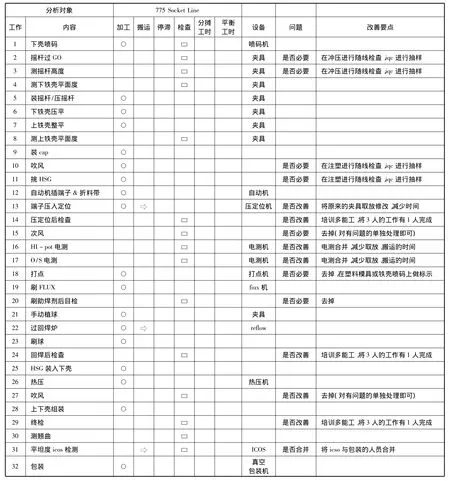

具体改进的内容及方法说明如下(如图1、图2),主要采用ERCS的方法和CELL的方法来改进现有的作业方法。

(1)对于摇杆检测工位,原来的做法为在装配线在线检测,这样的做法是要保证摇杆在使用时不良数小于0.01%,因为超过此标准客户会反映我们的产品有异常。在做此装配线的流程评估的时候,将此工位去掉,取代的方法为将原有的抽样计划[2]采用加严抽样的方式,同时要求厂商在供料前要百分之百检具检测,以及将包装的方式由塑料袋包装修改为固定数量的纸盒包装,并确定每个最小包装的数量,通过这些改进可以将摇杆检测的2个工位做删除处理。

(2)对于装配线吹风工位,整条装配线有3处,吹风的主要目的为吹掉半成品上的塑料屑,半成品的托盘面上如果有塑料屑,会引起植球的焊接不良,其他工位的塑料屑主要为外观的考虑。所以没有必要对所有的产品都做一遍吹风的动作,可以针对检查有问题的半成品进行处理。就可以将吹风的工位做删除的动作,同时做好车间的防尘工作。

图1 改善前的作业流程分析

图2 改善后的作业流程分析

(3)对于原有的检查工位,原有流程的做法为了增加检查比率[3],将目检按大约工时分为3个目检人员,每个人检查自己负责的不良。比如检测PIN面不良的人员只负责检查PIN面不良,检查球面不良的只检查球面的不良。可以结合CELL的方法,通过人员的培训将工作由一人完成整个产品的缺陷检查[4]。

改善前的流程分析:第一个检查人员取一颗半成品→放到放大镜进行单项的检查→检查的良品放到周转的托盘中→第二个检查人员取半成品→放到放大镜进行单项的检查→检查的良品放到周转的托盘中→第三个检查人员取半成品→放到放大镜进行单项的检查→检查的良品放到周转的托盘中。

改善后的流程:3个检查人员同时取半成品→放到放大镜进行全部项目的检查→检查的良品放到周转的托盘中。

在上述的改善中,结合了CELL的一人屋的方法,增加了人员的培训。同时改善后的总检查工时是不变的,但是减少了2次人工取放半成品的时间,节省了流程时间,同时检查也属于瓶颈工位或接近瓶颈的工位,这样的改善对后面的整条装配线的平衡改善也有很大的帮助。存在不足的是增加了操作人员的培训时间。

(4)流程中的O/S电测,HIPOT电测工位接近瓶颈的工位,通过流程的合并以及CELL的方法将工位进行合并,减少作业时间,同时改善装配线的平衡状况。

改善前的设备分析:HIPOT(HIPOT测试为高压测试,O/S测试为导通测试)设备操作人员取一颗半成品→放到HIPOT测试机的测试位置→双手按激活按钮→设备测试夹具汽缸开始动作→夹具到达位置设备开始检测→测试完成后设备气缸回到原点→操作人员将半成品取出,放入周转的托盘→O/S设备操作人员取一颗半成品→放到O/S测试机的测试位置→双手按激活按钮→设备测试夹具气缸开始动作→夹具到达位置设备开始检测→测试完成后设备气缸回到原点→操作人员将半成品取出,放入周转的托盘。

通过设备的适当的修改,用继电器和程序去切换测试的种类(HIPOT测试,O/S测试)继电器进行切换的时间不超过0.2 s。

改善后设备分析:设备操作人员取一颗半成品→放到测试机的测试位置→双手按激活按钮→设备测试夹具气缸开始动作→夹具到达位置设备开始HIPOT检测→HIPOT测试完成后通过程序和继电器自动切换O/S测试→完成后设备气缸回到原点→操作人员将半成品取出,放入周转的托盘[5]。

比较改善前后,减少了一次产品的取放,一次双手按按钮的时间,而增加了0.2 s左右的设备的切换的时间。在此工位仍然使用2台设备,但是工时有了减少,同时设备的系统由串联2个工位转化为并联同一个工位,增加了整个装配线的稳定度。

(5)打点的工位主要目的是为了区别产品是有铅产品还是无铅产品,通常按产品的区别方式来说,可以采用标记、喷码、料号等方式来做标示。打点的方式虽然可以实现标示的作用,但不论从装配线平衡的角度还是从节省人力的角度都是不经济的。

在模具上增加一个凸点,模具上采用强制脱模的方法,花费很小的模具修改费用,就可以解决产品标示的问题。可通过修改模具将打点工位删除。

(6)刷助焊剂后检查工位是来确认产品要植球的775点是否都有助焊剂,如果要植球的点没有助焊剂,将没有办法焊接对应的锡球,变成不良品。改善前装配线的布置对此特别要求要逐个检查。产品刷助焊剂每次刷5颗半成品,也就是775×5=3 875个点,所以在前期生产的时候对待此工位是会格外注意检查助焊剂。

当量产到一定量的时候,可以通过定期确认转印探针的状况将可能产生的不良的状况事先消除。同时请品保的人员在确认助焊剂重量的时间,同时确认产品的点位是否正常。经过这些改变,可以将本工位删除。

4 装配线布置的改善

物料的运送是一项搬运工程,如何作到物料搬运量最小,成了我们要解决的问题。首先对装配线布置进行了研究。

一般来说装配线布置为直线方式,或者U型装配线,是将搬运的距离作到最短的方法之一。针对几个主要的地方进行了设备布置的改进。

(1)改善前的布置将装配线布置在两层楼,变成必须要大量的搬运的工作。改进的方法是将socket 775的整个产品的所有工位统一放到一楼,这样会比较容易形成U型装配线的布置,有利于最大程度地减少搬运的距离,做到距离最短。

(2)植球间原来的布置存在的问题为产品从门进来后,进行各个工位的加工,不能直接流出,还要从开始流入的地方再流出,因为有墙壁的关系,没有办法形成U型装配线。我们经与厂务确认,此墙并不是承重墙,所以我们在墙上开了一个门,这样我们便可以基本形成U型[6]的装配线。改善后的物料流动:装配线领料员领料→直接到插针工位→插针后段,植球前段→经前门→植球→经新开的后门→植球后段→平面度检测。改善后的流程,不仅实现了CELL生产的U型装配线,而且整个流程物料运送的距离也大大减少。

4.1 装配线平衡的研究和改善

4.1.1 对插针工位的研究和改善

对于装配线平衡的改善,首先进行了流程的改进,接下来要对原有的瓶颈工位以及接近瓶颈工位的工位进行研究和改进。

对于插针的工位的时间为5.50 s,基本接近瓶颈工时,因为流程的改进,检查工位由之前的瓶颈工位转变成一般工位,插针工位则变成了瓶颈工位。对于瓶颈工位的平衡,一般平衡的手法为增加设备而将工时变低,这样可以简单地进行平衡的改进,增加了一台设备,同时也增加了人员,整个组装的人数变多,这样整体的工时将减少不多。现有的插针机如果可以通过改进来提高机器的组装速度,从经济上讲是最节省的。所以如何减少插针工位的工时变成一个首选的改进方向。同时采用IE的手法与机械设计立轮相结合的方法,是很好的方向。

4.1.2 经过流程改进简化及设备改进后的平衡状况

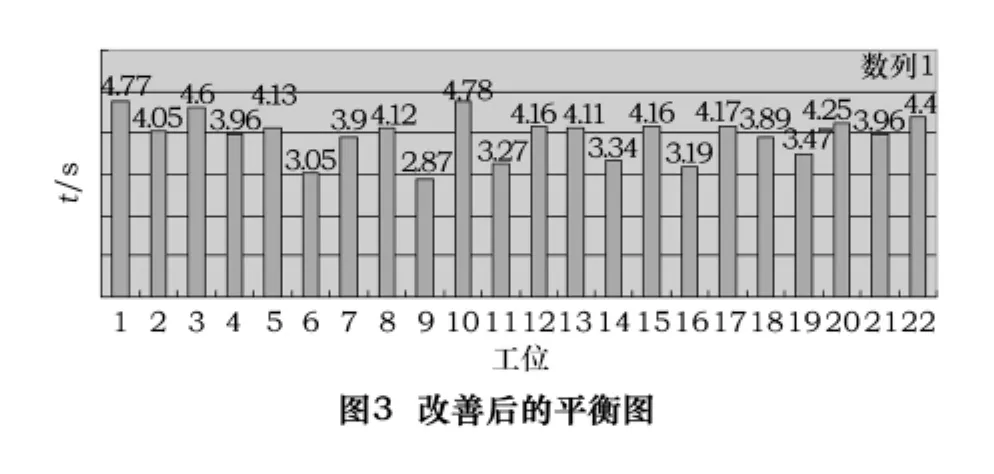

改善后的节拍(Cycle Time)为4.78 s,负荷系数为82.34%。累计生产1颗成品需要的工时(标准公式)为181.64 s。产量在6 t,满足300 t/月的产量,其负荷系数也与一般的手工装配线的85%[7]的水平相差不多,基本达到要求。

4.2 修改后的平衡比较

改善后的3条流程的节拍,装配线平衡性,生产工时如下:

a线:节拍为4.78 s;装配线负荷系数为84.30%;生产的工时为157.74 s。

b线:节拍为4.16 s;装配线负荷系数为89.40%;生产的工时为12.48 s。

c线:节拍为4.17 s;装配线负荷系数为90.00%;生产的工时为8.34 s。

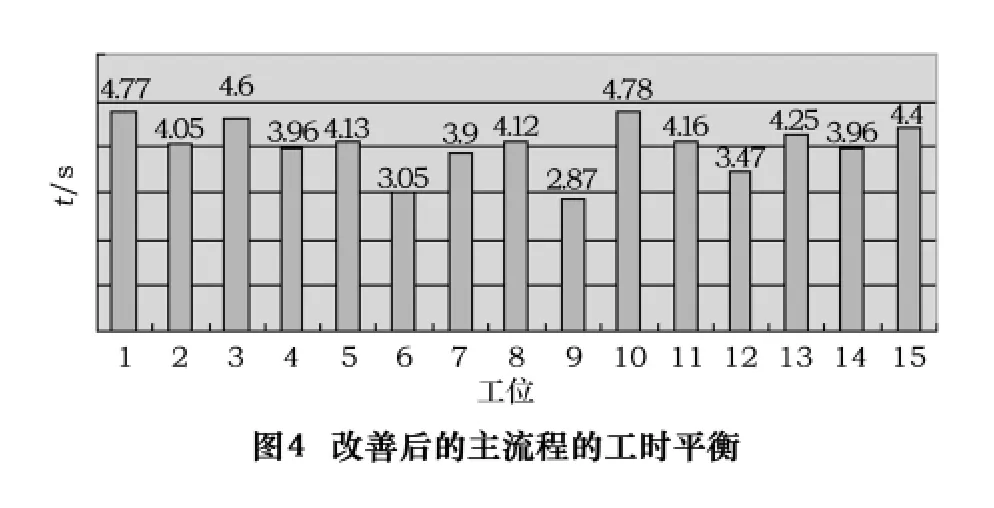

如果可以在装配线放置一定数量的库存,我们就可以将主流程与支流程的工时差异节省下来,来处理例如rework之类的事情,节省组装的工时。修改后的流程不论是节拍,装配线的负荷系数,生产工时都有改善。改善后实际组装一颗成品需要的工时为178.56 s,节省 181.64 - 178.56=3.08 s/颗[8]。改善后主流程的工时平衡状况如图4所示。

4.3 修改后产生的线间库存的问题

将装配线进行了分割之后,如果建立一些装配线的线间库存,就可以将主流程与支流程存在的节拍差异,通过适当的库存,将这些零散的工时化零为整,加以应用的话,便可节省部分的人力,同时减小员工之间的劳动强度差异,使劳动者之间劳动量大致相等。

装配线的平衡问题,是大批量生产企业的一个典型的问题。装配线的平衡率直接影响到企业的生产效率。

5 结语

本文介绍了775 CPU Socket装配线的装配线平衡的改善和研究。通过采用ERCS的方法以及CELL的方法,删除了部分工位,合并了部分工位,简化了部分工位,从而提高了装配线的平衡。通过采用U型装配线的布置,减少了物料的搬运量,对装配线的平衡有一定的帮助。采用机械凸轮与计算器辅助软件CAD相结合的方法,对凸轮的设计,主要为时间顺序的设计进行了改进,提高了关键工位的生产能力,同时提高了组装线的平衡性。对流程进行改进,将主流程与支流程分开生产,进一步提高主流程和支流程的组装线的平衡。同时通过建立合理的主流程与支流程之间的库存量模型,可以将工时节省下来,确实提高组装线的平衡。通过的改善,775 CPU Socket的装配线平衡有了很大的提升。

[1]程灏.工业工程导论[M].北京:化学工业出版社,2004:1-158.

[2]胡宗武.工业工程原理,方法与应用[M].上海:上海交通大学出版社,2003:1-208.

[3]武振业.生产运作管理[M].成都:西南交通大学出版社,2000:1-273.

[4]王应洛,袁治平.工业工程导论[M].北京:中国科学技术出版社,2001:1-119.

[5]贾大龙.随机装配线平衡的仿真模型[M].管理工程学报,1994(4):40-44.

[6]周三多.生产管理[M].南京:南京大学出版社,1999:1-325.

[7]宋华明,韩玉启.基于遗传算法的U型装配线的平衡[J].系统工程学报,2002(5):80-95.

[8]于毅.LGA775连接器装配线的平衡及其线间库存研究[D].上海:上海交通大学,2007.