基于谐波特征和GA-SVM的刀具状态监测*

陈泽宇

(广州铁路职业技术学院,广东广州 510430)

在机械自动化加工中,刀具状态监测有利于提高机械的加工质量及加工效率,降低加工成本,因此监测刀具状态是现代化加工技术的重要课题[1]。目前,监测刀具状态的常用方法有直接监测和间接监测,直接监测主要用于监测刀具切削力参数;间接监测用于监测加工中的振动、声发射(AE)、电动机电压电流等参数。文献[2]中研究表明,在金属切削过程中,刀具的摩擦、切削和断裂时会产生机械波,此即为AE信号。AE信号包含加工过程丰富信息,是典型的非平稳信号。采用AE信号作为监测信号,有灵敏度高,响应速度快等优点,是近年发展起来的检测方法,已经应用于多种监测上。

目前,谐波特征实际上指的是信号中各次谐波的幅值和相位,通常采用傅里叶变换及其改进算法。然而AE信号为非平稳信号,傅里叶(Fourier)变换总是假设信号是周期性的,所以通过傅里叶变换进行谐波特征监测是不准确的。与Fourier变换相比,小波变换是一个时频的局域变换,能通过伸缩和平移等功能从信号获得细化的信息。故本文提出了基于小波变换提取谐波特征和GA-SVM的方法,进行刀具状态监测,运用小波变换提取谐波特征,采用遗传算法优化支持向量机的参数选取,来建立刀具状态监测模型。

1 谐波特征

1.1 小波变换

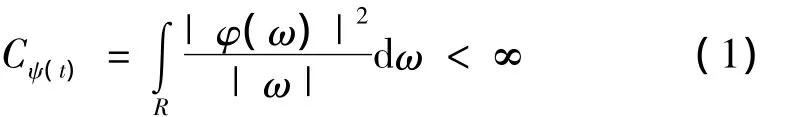

设ψ(t)∈L2(R),L2(R)表示平方可积的实数空间,即能量有限的信号,其傅立叶变换为φ(ω)[3]。当φ(ω)满足相容性条件时:

称ψ(t)为一个基函数。对于连续的情况,小波函数为

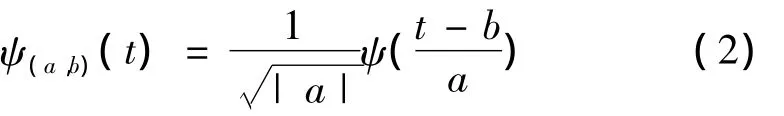

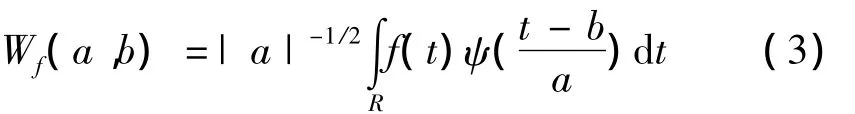

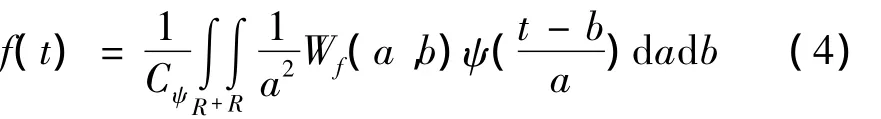

满足条件a>0且a,b∈R。其中变量a为伸缩因子,反映某一个特定基函数的尺度;b为平移因子,表示基函数沿坐标轴X的平移。对于信号f(n),其小波变换为

式中,Wf(j,k)为小波系数。随着尺度j的增大,相互正交的小波基的空间分辨率愈高,从而提高时频分辨率。其逆变换为

1.2 谐波特征检测

谐波的定义是信号进行傅里叶变换或小波变换,得到与基函数频率相同的分量,这部分的分量被称为信号在该次频率上的谐波。理论上,一个信号可以有无数的谐波。谐波频率与基函数频率的比值成为谐波的次数。把信号分解为不同次数的谐波,此即为信号的谐波特征[4]。

基于小波变换的谐波特征检测一般分为3步:首先对信号进行小波变换,把时域信号转换到频域,分解到各次谐波的频带中。其次按需要设定阈值函数,对分解后的小波系数进行处理,如只想获得该次谐波的基频部分,即可令高于该次谐波的高频系数全部为零。最后把处理后的小波系数进行重构叠加,得到相应次数的谐波的时域信号[5]。

2 GA-SVM方法

2.1 遗传算法

遗传算法(Genetic Algorithm)是一类借鉴生物界的进化规律(适者生存,优胜劣汰遗传机制)演化而来的随机化搜索方法。它是一种高度并行、随机和自适应的优化算法,它将问题的求解表示成“个体”的适者生存过程,通过“个体”的不断进化,包括复制、交叉、变异等操作,最终收敛到“最适应环境”的个体,从而求得问题的最优解或满意解[6]。本文根据作者实验研究所得,种群规模N=100,交叉概率Pc=0.85,变异概率Pm=0.02,迭代次数n=50。

2.2 支持向量机(SVM)

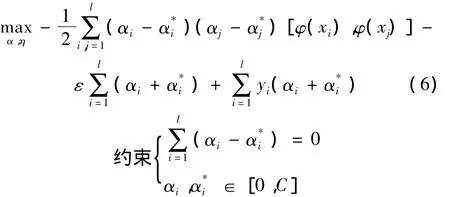

再构造Lagrange函数求解,根据Wolfe对偶规则转化为凸二次规划问题:

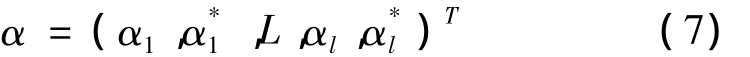

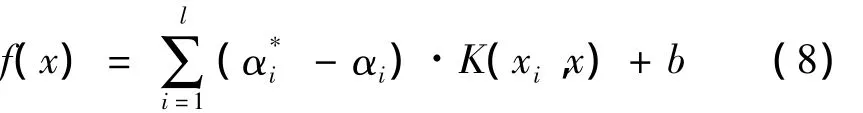

整理为标准形式,可得最优解:

根据最优解构造决策函数:

此即支持向量回归机的决策函数。根据决策函数能对样本集之外的新输入精确估计出相应的输出。文中选取应用最广泛的高斯径向基核函数。

2.3 GA-SVM(遗传-支持向量机)

在 SVM分类估计中,选择合适的参数c、ε有助提高分类的准确度。其中参数c作为惩罚因子,决定模型的复杂程度和拟合偏差的惩罚程度。c值过大或过小都会减弱系统的泛化能力;参数ε表示系统对分类函数在样本数据上误差的期望,其值影响了构造分类函数的支持矢量数目。ε值过小,分类估计准确度虽然高,但支持矢量数量多,会导致过学习现象[7]。根据GA遗传算法的寻优计算方法,不断优化支持向量机的参数选择,直到适应度函数最小为止,然后利用支持向量机建立最优结构误差的刀具状态监测模型,然后预测刀具状态。算法的主要步骤描述如下:

step1:初始化种群代数t=0。

step2:由于选择的ε-SVM支持向量机,高斯径向基函数作为核函数,那么需要优化的参数为惩罚参数c以及不敏感系数ε,用实数编码成的个体表示需优化的参数组成,随机生成初始化种群p(t),其种群大小为100。

step3:把每组参数代入ε-SVM支持向量机,用训练样本对其进行训练,用交叉验证误差作为参数优化准则,计算每组参数的适应值F(t),即组内的最小均方误差。

step4:若种群中最优个体所对应的适应度值满足中止条件,则转到步骤step7。

Step5:基于排序的适应度分派原则确定第i个个体被选择的概率,进行交叉运算,产生新的个体。

Step6:采用变异算子,个体按一定概率进行变异操作之后转到step3。

Step7:选择得到的最优的c、ε进行预测。

3 基于谐波特征和GA-SVM的刀具状态监测

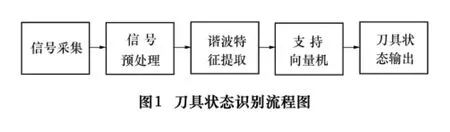

通过对信号进行小波变换,把信号分解到不同次数相互独立的频带内,然后计算各频段内信号的谐波特征,它们包含了大量源信号的信息,把它们作为表征刀具状态的特征信息,识别出刀具状态,从而完成刀具状态的检测。具体流程如图1所示。

(1)首先对采集到的AE信号进行预处理,在尽量保留其特征情况下过滤掉噪声信息。

(2)小波层数的选择对信号的特征有重要的影响。小波层数选择过少,识别结果容易出错。小波层数选择越大,计算速度越慢,影响程序实时性。经过试验,决定选择5层小波变换。

(3)对分解后的信号进行谐波特征提取,输入到GA-SVM中,进行训练,并寻找最佳的SVM参数。

(4)故障结果输出。

4 实验分析与结果

4.1 试验过程

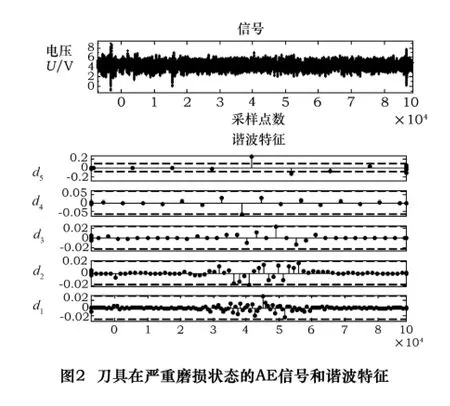

试验是在X6325机床上进行的,工件材料为45钢,无切削液润滑。电动机主轴转速300 r/min,进给速度30 mm/min,切削深度3 mm,刀具直径16 mm。采样频率:10 k;采样点数:100 000。在本研究中,把刀具状态分为新刀具,轻度磨损,中度磨损,严重磨损几种状态。提取相应状态的AE信号的谐波特征,作为此状态的表征,输入到GA-SVM,建立起刀具状态与谐波特征的关系。严重磨损状态的AE信号和其谐波特征如图2所示。

4.2 实验分析

通过实验对刀具的状态进行测量,每5 min进行一次数据采集,总共采集了50组数据。50组数据中分为26组的训练数据和24组的测试数据,训练数据用于建立刀具状态模型,测试数据用于测试模型的准确度。

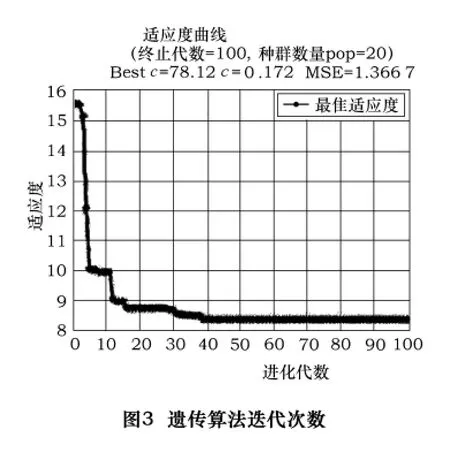

为了体现GA-SVM建立刀具状态模型的能力,用测试数据测试GA-SVM所建立模型的正确性。图3为GA遗传算法的c、ε两个参数迭代过程与最优值。从图中可以看到只需要40次迭代,c、ε两个参数得到最优值78.12和0.172,体现了遗传算法良好的寻优能力。

从表1的识别结果可以看出,用经过GA优化的SVM支持向量机控制参数,分类的正确率高达91.7%,满足正常使用需要。因此用GA-SVM建立的刀具状态模型是有效的。

表1 识别结果

5 结语

通过小波变换提取刀具状态信号的谐波特征,作为向量输入到支持向量机,经过GA优化支持向量机的参数,建立了基于GA-SVM的刀具状态模型。经试验证明,刀具状态模型能较好的识别刀具所处状态,其正确率高达91.7%,具有实际工程应用意义。

[1]曾祥超,陈捷.数控机床刀具磨损监测实验数据处理方法研究[J].机械设计与制造,2009(1):213-215.

[2]陈新全,李西南,邓敏.金属切削过程中的声发射现象及其研究的意义[J].长沙电力学院学报,2001,16(1):75 -76.

[3]崔锦泰.小波分析导论[M].西安:西安交通大学出版社,1995.

[4]刘争艳,郑恩让,马令坤.基于Matlab的非平稳谐波检测方法仿真研究[J].化工自动化及仪表,2011,38(1):69 -71.

[5]张伟.基于变换的谐波检测方法[J].电力学报,2006,21(1):21-22.

[6]Schölkopf B,Smola A,Williamson R,et al.New support vector algorithms.NeuroColt2-TR[O/OL].1998,http://eiteseer.nj.nee.eom/276248.html

[7]郑春红,焦李成,丁爱玲.基于启发式遗传算法的SVM模型自动选择[J].控制理论与应用,2006.23(2):187-192.