基于Fluent的盘式磁流变液制动器优化设计*

陈庆庆 刘新华

(中国矿业大学机电工程学院,江苏徐州 221116)

磁流变液(Magnetorheological Fluids,MRF)是一种新型磁功能材料,主要由软磁性颗粒、基载液以及为了防止颗粒沉降而包覆在颗粒表面的添加剂组成。它在无外加磁场时,表现为流动良好的牛顿流体,但在外加磁场作用下,流体的流变特性发生巨大变化,其表观粘度可在10 ms内增加几个数量级,并呈现类似固体的力学性质,且粘度变化是连续可逆的,即一旦去掉磁场后,又变成可以流动的液体。磁流变效应连续、可逆、迅速和易于控制的特点使得磁流变液传动系统在航空、航天、汽车工业、液压传动、生物技术、医疗等领域具有十分广泛的应用前景[1-3]。

磁流变液制动装置引入磁流变液作为工作介质,利用磁流变液的屈服剪切应力来实现制动。在工作的过程中,磁流变液内摩擦、励磁线圈通电后的发热、电涡流发热、轴承和密封处的摩擦发热导致磁流变液的温度升高,从而致使其粘度降低、基础液蒸发、磁性颗粒沉淀等一系列问题,进而造成磁流变液完全失效[4-5]。杨仕清等[6]的研究表明,磁流变液的表观粘度随温度升高呈现出非线性下降趋势;张红辉[7]对磁流变液阻尼器进行温度试验表明阻尼力随着温度升高有一定程度的下降。

制动过程引起的热量若不能及时散去,将对磁流变液制动装置的性能产生严重的影响。本文主要针对磁流变液制动器的散热问题,对其结构进行优化,并给出优化设计流程,在保证制动力的同时,解决其散热问题。

1 盘式磁流变液制动器结构优化

1.1 工作原理

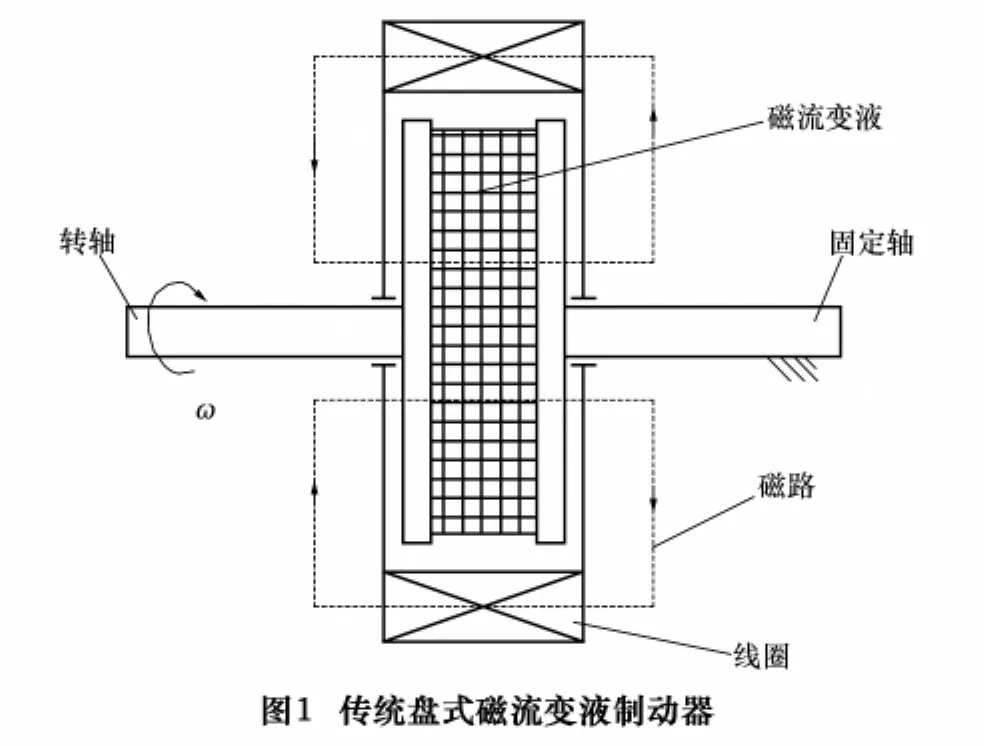

磁流变液制动器工作原理如图1所示[8],在无需制动的情况下,无外加磁场,磁流变液表现为流动良好的牛顿流体;当需要制动时,加入磁场作用,磁流变液中的磁性粒子沿着磁力线方向成链状分布,这种链状结构使得磁流变液的屈服剪切应力显著增大,从而产生制动力矩。

1.2 结构改进

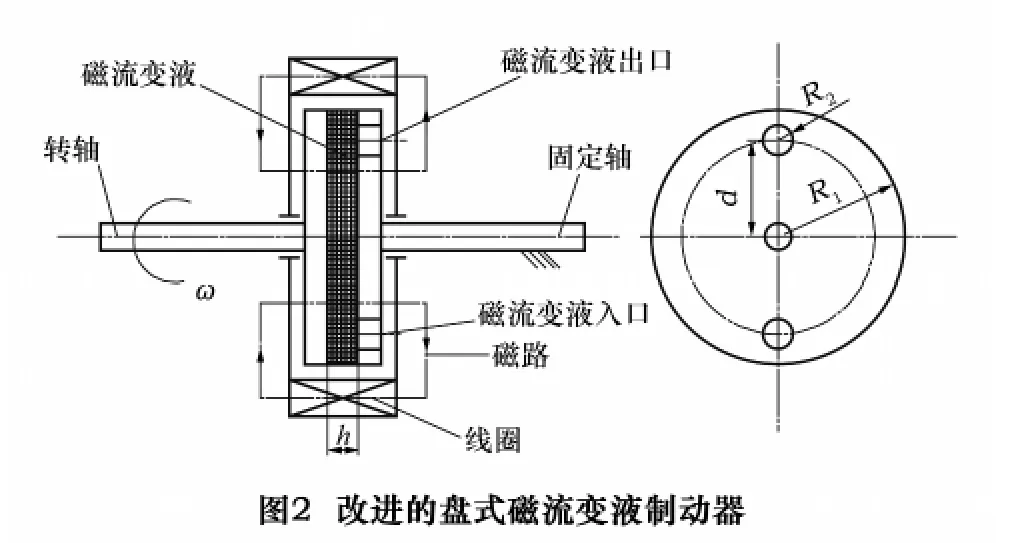

由于温升会对磁流变液性能造成很大的影响,必须对此加以控制。Dogruoz M B等[9]通过在磁流变阻尼器外壳上加工肋片来提高阻尼器的散热性能,达到了一定的效果。郑军等[10]利用整体针翅回转热管有效地对传动装置进行散热,且散热能力随转速的提高而增大,为解决传动装置的发热问题提供了一种手段。但是上述方法结构复杂,制造成本较大,因此鉴于频繁制动间隙磁流变液表现为流动良好的牛顿流体,本文对该装置做了如下改进,在制动盘上开两个对称的圆孔,可使磁流变液间隙与外界互通(图2),从磁流变液入口处以一定的速度或压力输入磁流变液,循环流动以便使磁流变液在外界冷却,从而保持间隙内磁流变液的温度稳定,使其处于最佳工作状态。

1.3 参数优化设计

磁流变液制动器参数优化设计主要是根据制动要求确定其结构参数和工作参数,其中制动要求包括制动力矩T、主动盘转速ω;结构参数包括制动盘半径R1、开孔半径R2、开孔位置d、工作间隙h;工作参数主要是指磁流变液入口速度v。详细的参数优化设计流程如图3所示。

相关研究表明,磁流变液制动器的工作间隙h在1~2 mm之间最佳[11],太小的工作间隙使加工难度增加,且磁流变液在工作间隙中的流动性不好;较大的工作间隙虽然能使磁流变液的流动性能提高,但工作间隙过大会造成间隙处磁阻增加,制动力矩下降,因此选取工作间隙h为2 mm。

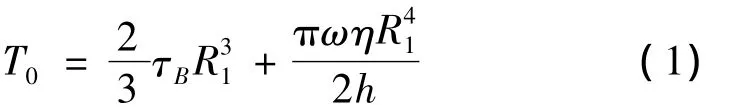

制动盘半径R1可以通过制动力矩T和主动盘转速ω进行计算。在外加磁场作用下,可以将磁流变液看作Bingham流体,其整盘式的制动力矩T0计算公式[12]为

式中:τB为磁流变液的屈服剪切应力;η为磁流变液的粘度。

由于在制动盘上开孔,因此制动力矩有一定的损失,可取制动力矩T≈0.98T0进行计算。

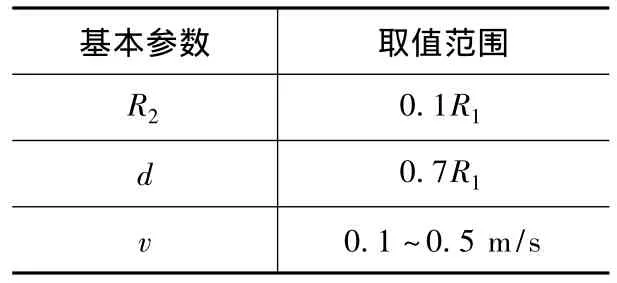

开孔半径R2、开孔位置d、入口速度v的选择原则满足表1。

表1 制动器基本参数条件表

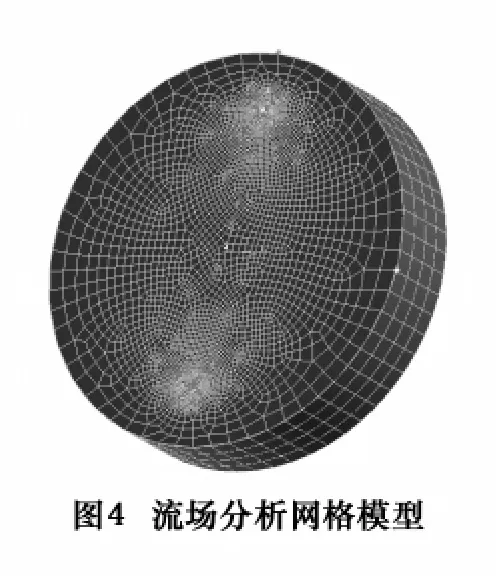

结构参数计算完毕后,利用 Fluent前置软件GAMBIT建立分析模型,并划分网格;然后基于Fluent进行模拟,选定高精度、非稳态、SIMPLEC算法等模拟条件参数后,通过改变入口速度获得模拟结果,从中得到最优工作参数。

2 实例验证

为了验证本文方法的可行性和有效性,下面通过1个具体实例来说明磁流变液制动器的优化设计过程。

本例制动要求为:制动力矩T=12 N·m,主动盘转速ω=150 r/min。工作介质为硅油基四氧化三铁磁流变液,其粘度η=0.33 Pa·s,磁流变液屈服剪切应力 τB=50 kPa。

2.1 结构参数计算与模型建立

根据公式(1)计算出制动盘半径R1=50 mm,对称开孔半径R2=5 mm,制动盘与开孔中心距为d=35 mm。

利用 Fluent前置软件GAMBIT建立分析模型,并对其进行网格划分,结果如图4所示。

2.2 基于Fluent的模拟优化

(1)模拟条件设定

为了提高模拟精度,选择三维双精度求解器以及非稳态模型,非定常公式选取二阶隐式,操作压力选取标准大气压,压力速度耦合方式采取SIMPLEC算法。

(2)模拟计算与分析

设置不同的入口速度,模拟结果如图5所示。

模拟结果表明:入口速度小于0.3 m/s时,涡流现象比较明显;速度太大时,涡流现象虽然有所改善,但是较大的入口速度对设备要求较高,并且能量损失也很大。因此,选取入口速度为0.3 m/s,涡流现象最不明显,能量损失达到最小。

3 结语

针对磁流变液制动器的散热问题,本文对装置结构进行优化,使磁流变液在制动间隙时采用循环流动模式,及时地将制动过程产生的热量带走,有效地解决了制动装置的散热问题;提出了制动器的优化设计流程,为解决磁流变液制动装置散热问题提供了新的途径;并利用Fluent进行流场分析,发现入口速度对能量损失影响较大。

[1]Kerem Karakoc,Park Edward J,Afzal Suleman.Design considerations for an automotive magnetorheological brake[J].Mechatronics,2008,18:434-447.

[2]Tu Diep Cong Thanh,Kyoung Kwan Ahn.Intelligent phase plane switching control of pneumatic artificial muscle manipulators with magnetorheological brake[J].Mechatronics,2006,16:85 - 95.

[3]Park Edward J,Luis Falcão da Luz,Afzal Suleman.Multidisciplinary design optimization of an automotive magnetorheological brake design[J].Computers & Structures,2008,86:207 -216.

[4]郑军.磁流变传动理论与实验研究[D].重庆:重庆大学,2008.

[5]侯鹏.磁流变液稳定性的评价研究[D].武汉:武汉理工大学,2008.

[6]杨仕清,彭斌,蒋洪川,等.复合智能磁流变液的制备及流变性质研究[J].材料工程,2000(9):21-24.

[7]张红辉.磁偏置内旁通式磁流变阻尼器研究[D].重庆:重庆大学,2006.

[8]杨岩,张俊乾,李辉,等.盘式磁流变液制动器的设计与分析[J].新技术新工艺,2004(10):33-34.

[9]Dogruoz M B,Wang E L,Gordaninejad F,et al.Augmenting heat transfer from fail-safe magneto-rheological fluid dampers using fins[J].Journal of Intelligent Material System and Structures,2003,14(2):79-86.

[10]郑军,张光辉,曹兴进.热管式磁流变传动装置的设计与实验[J].机械工程学报,2009,45(7):305 -311.

[11]潘存治,申玉良,杨绍普.磁流变液风扇离合器的设计与试验研究[J].汽车工程,2005,27(2):195 -199.

[12]刘成.磁流变液制动器的分析与设计[D].重庆:重庆理工大学,2010.