超声激励下单颗磨粒断续切削边界研究*

卞平艳 赵 波 李 瑜

(河南理工大学机械与动力工程学院,河南焦作 454000)

超声磨削(Ultrasonic Grinding,简称USG),又称超声波辅助磨削(Ultrasonic Assisted Grinding,简称UAG),是超声加工(Ultrasonic Machining,简称 USM)技术和金刚石砂轮磨削加工技术复合而成的新型加工技术。在陶瓷等难加工材料的高效高精度加工中,磨削加工占有较大比重。与普通磨削方法相比,超声振动磨削加工方法更适合于硬脆材料的加工。有研究表明,超声振动磨削的加工效率随着材料脆性的增大而提高,同时试件加工表面质量也得到明显改善[1-3]。

本文通过对普通磨削、一维轴向、一维切向、二维超声等磨削轨迹仿真,探讨了超声振动磨削对单颗磨粒运动轨迹的影响规律,界定不同超声激励条件下,单颗磨粒断续切削的存在条件;对工程陶瓷普通磨削、一维、二维超声振动进行磨削试验,得到试件加工表面的SEM照片,根据试验结果讨论了普通磨削和超声磨削试件表面质量差异的原因。

1 运动轨迹

1.1 轨迹方程

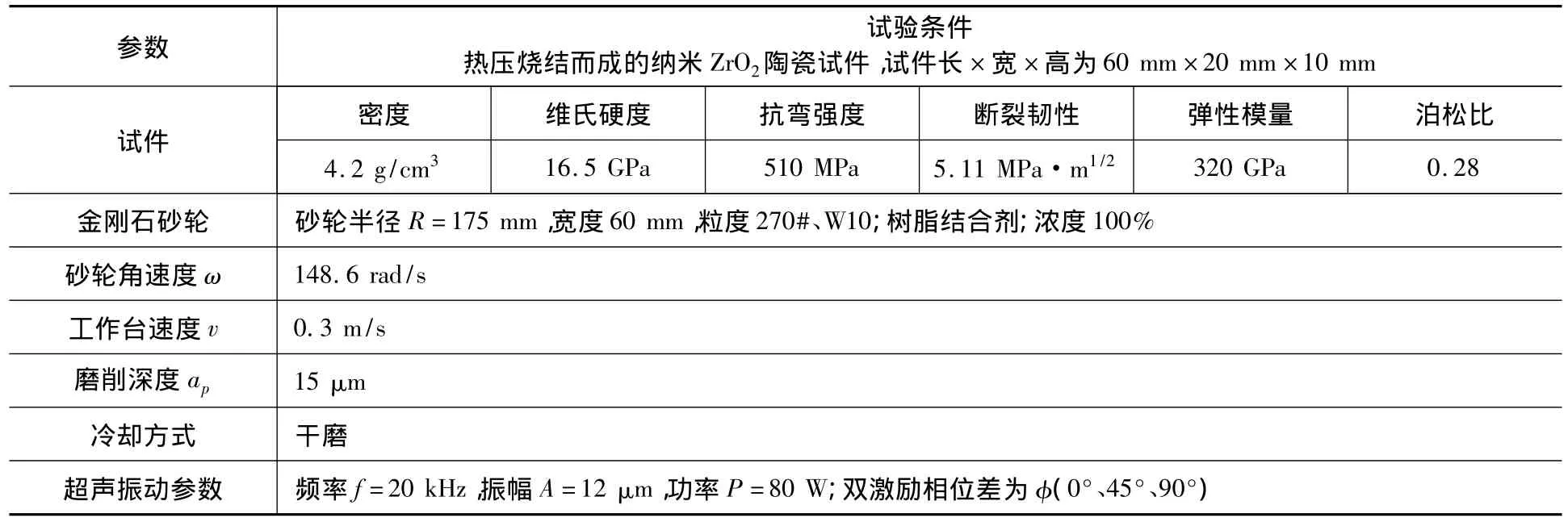

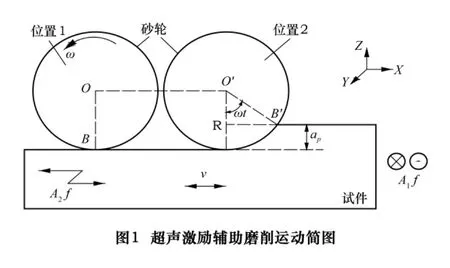

磨削加工过程是一个非常复杂的材料去除过程。根据磨削运动学理论,单颗磨粒的运动主要由工作台的直线往复运动、砂轮旋转运动以及超声振动组成。运动情况如图1所示,运动参数与试验工艺参数相同,如表1。为了便于理论分析,此处进行模型简化,认为超声振动磨削对单颗磨粒单次磨削时间不产生影响[4]。

表1 试验工艺参数

由磨削条件,可得单颗磨粒切入切出试件历经时间t,以及该时间内超声激励所引起振动次数n,其中R为砂轮半径,单位m;T为超声振动周期,单位s;f为超声振动频率,单位Hz。

建立单颗磨粒运动轨迹方程,利用MATLAB软件仿真各磨削条件下运动轨迹。

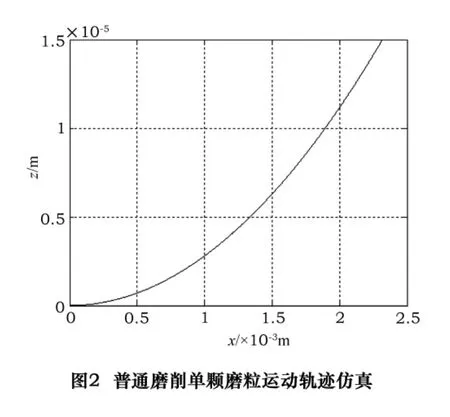

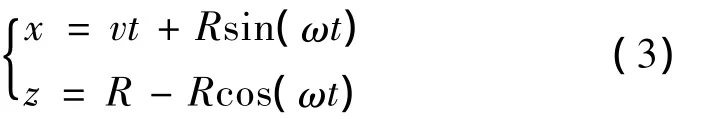

对于普通磨削:

运动轨迹如图2所示。

对于一维切向超声激励磨削:

运动轨迹如图3所示。

对于一维轴向超声激励磨削:

运动轨迹如图4所示。

对于二维超声激励磨削:

运动轨迹如图5所示。

由图5可以看出:普通磨削与一维切向超声激励磨削的单颗磨粒运动轨迹均是一段平面弧线;一维轴向与二维超声磨削单颗磨粒的运动轨迹,类似于空间正弦曲线(一定周期性),运动范围大幅度增加,体现了超声激励所带来的去除率的提高。但是,所有超声激励模式都未出现断续切削,且宏观上并未显现出“椭螺线”[5]轨迹(即使是在不同相位差下也未有反映,如图5所示)。

1.2 断续切削边界

从上世纪60年代开始的超声振动复合加工,其突出的优点,就是其高频冲击、断续切削、空化效应所带来的切削质量的提高,甚至是切削机理的改变[6-7]。但是如上所述,经过轨迹仿真,断续切削并未出现在超声磨削的各种激励模式下,单颗磨粒在单次切削过程中始终未脱离试件表面。因此有必要分析超声磨削断续切削的可能性与边界条件。

对式(7)求导得:

将表1 的数据代入式(8):0.3+26cos(ωt)≤1.5cos(2πft+φ),不成立。

可以看出,工作台速度对上式的影响甚微;由于砂轮转角趋近于0,上式的成立也就成为要求工作台速度与砂轮线速度之和小于超声速度,即:

限定工作台速度 0.3 m/s,超声振幅 12 μm,可得到砂轮半径与超声振动频率的关系如图6所示。

调查目前市场磨床,将其砂轮半径与转速代入公式(9),可得到不同磨床断续切削的频率值,如表2。

表2 磨床超声断续切削频率表

可以发现要使上述磨床实现超声断续切削,其匹配的超声振动频率在3.40~3.88 MHz,这是目前功率超声加工技术所不能达到的。

2 超声磨削试验

2.1 研究对象与试验仪器

实验中使用的试件是纳米氧化锆陶瓷20 mm×20 mm×3 mm(冷等静压成型,热压烧结,烧结温度1 510℃,保温3 h,吸水率<0.05%,密度6.02 g/cm3)。试验磨床为冈本公司生产的GOTEN GTS-6016AHD精密平面磨床(配有金刚石砂轮:规格270 mm×20 mm,树脂结合剂,浓度100%,粒度270#),二维超声振动系统两方向的超声振动频率分别为19.69 kHz、19.923 kHz,超声振动振幅分别为 25.47 μm、23 μm,功率为40 W。

实验采用对比的方式进行,当打开超声发生器时为二维超声辅助磨削,当关闭发生器时为普通磨削。磨削参数同表1,磨削后的试件表面形貌利用JSM-5610LV型扫描电镜进行观测。另外,为了同之前的分析进行比对,磨削为单行程逆磨。超声磨削工程陶瓷的加工现场如图7所示。

2.2 试验结果分析与讨论

图8为纳米氧化锆陶瓷试件磨削后的表面形貌SEM照片。从图中可以看出同样磨削加工参数下,各磨削模式所形成的试件表面形貌表现具有明显区别。

比较图8中的4幅照片,可以看出:普通磨削表面存在大量磨屑,磨削沟槽在深度与宽度上都极不均匀,表面很粗糙,并出现小量破碎。相同条件下,超声振动磨削的磨削区域增加,形成较宽的划槽,能够显著提高加工效率;一维切向超声激励、一维轴向超声激励和二维超声激励3种超声复合激励模式,磨削表面几乎看不到磨屑,表现出良好的塑性加工迹象,磨削沟槽逐渐变宽、变平滑。

分析其原因,超声轴向振动激励,使磨粒相对试件完成1~2个周期“单行程单颗磨粒空间正弦轨迹”,改变了普通磨削过程中磨粒微小弧式的切削轨迹,扩展了磨削沟槽,期间,磨粒速度和加速度急剧变化,在极短时间内对试件材料的能量作用,使切削微观区域局部高温软化,以致表面表现出较好的塑性;二维超声激励的作用则拥有比一维轴向超声激励更多的“单行程相邻磨粒轨迹干涉”,即在相同切削时间段内砂轮对试件不仅进行了切入切出的切削作用,而且在切削区内进行了多次“光磨”和“熨压”作用,减小磨削表面粗糙度值,明显改善了磨削表面质量。

3 结语

本文从运动学角度对各种超声激励磨削系统单颗磨粒空间运动轨迹进行了分析与理论建模。通过轨迹仿真发现,在各种超声振动磨削模式下,单颗磨粒三维空间轨迹未出现断续冲击切削。进而对超声振动磨削单颗磨粒断续冲击切削的边界条件进行界定,只有在“v+Rω≤2πfA”的条件下才能利用,而对目前市场所存在的各类平面磨床,其匹配的超声振动频率在3.40~3.88 MHz;通过常规条件下各种激励模式下磨削试验和试件加工表面的SEM观察对比,分析认为轴向超声振动激励所带来“单行程单颗磨粒空间正弦轨迹”和“单行程相邻磨粒轨迹干涉”是超声磨削能够提高切削效率和加工质量的根本原因。

[1]郑书友,冯平法,徐西鹏.旋转超声加工技术研究进展[J].清华大学学报,2009,49(11):1799 -1804.

[2]王瑞刚,潘伟,蒋蒙宁,等.可加工陶瓷及工程陶瓷加工技术现状及发展[J].硅酸盐通报,2001(3):27-35.

[3]王军,庞楠,郑焕文.工程陶瓷超声波磨削加工技术[J].金刚石与磨料磨具工程,2000,117(3):32 -34.

[4]李伯民,赵波.现代磨削技术[M].北京:机械工业出版社,2003.

[5]Zhao B,Yan Y Y,Wu Y.et al.Study on motion model of abrasive particle and surface formation mechanics under two dimensional ultrasonic grinding[J].Key Engineering Materials.2006(315/316):314 -318.

[6]李向东.磨削参数对陶瓷加工表面粗糙度影响的试验研究[J].机械工程与自动化,2005(3).

[7]李瑜,赵波,焦锋,等.工程陶瓷超声磨削轨迹仿真[J].工具技术,2007,41(1):39 -42.