立式数控车床工作台导轨副涂层注胶工艺介绍

尹玉生 陈亚菊

(北京天山新材料技术股份有限公司,北京 100041)

为保精度要求,大型数控立式车床工作台导轨副结合面的加工、装配、合研各道工序在传统制造工艺上将会花费大量的时间,以致形成了大型数控立式车床生产环节上的瓶颈。采用减摩涂层注塑复印成型导轨副,不仅保证了精度有所提高,同时使加工、装配变得简单化,技术上的创新打破了制约生产的瓶颈。

近年,一些机床生产厂家生产的数控立式车床(图1)中,其工作台导轨副在底座上的导轨面相继采用了TS312减摩涂层,取得了很好的效果。

图2是该立车底座导轨采用减摩涂层复印成型后的外观图。图2中a等6块相同形状的导轨面,就是采用减摩涂层制作。该导轨副采用静压结构,依靠底座的六块导轨面的各油腔供油,一般可以使工作台浮起0.02~0.04 mm,由于采用的是复印成型技术,提高了机床的制造精度,涂层导轨面与工作台导轨面配合精度非常适合静压要求,致使静压达到理想状态。又由于该项技术施工简便,可以缩短制造周期,性价比优势明显,受到企业领导、技术人员的重视,经过熟练掌握后同样受到操作工人的欢迎。那么,底座导轨涂层如何来进行制备呢?本文重点介绍其制备工艺。

1 准备材料

主要材料:TS312减摩涂层;

辅助材料:高效清洗剂、脱模剂、瞬干胶、强力手动注胶枪、注胶筒、发泡橡胶密封条、0.6~1 mm厚度水晶塑料软板、塑基双面胶带纸(用于复印成型油槽)、PVC塑料软管(内径φ12 mm,外径φ16 mm)、接头(用于注胶导管)、等高垫(用于涂层厚度控制)、棕毛刷、着色剂以及必备工具,如台钻或磁力钻、搅拌棒、壁纸刀等。

以上材料与工具在施工中必不可少,所以制备涂层前应准备妥当。

2 待涂层导轨面要求

2.1 加工

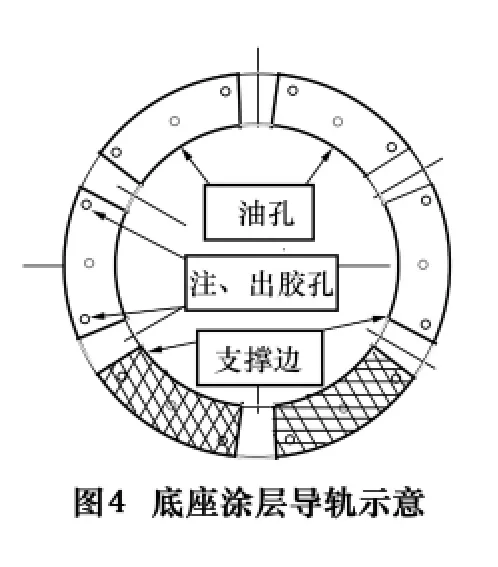

待涂层底座导轨面需在支撑边内加工一定深度,约2~2.5 mm,底面粗化加工,如图3所示。每块导轨面同时加工有注胶孔和出胶孔,注胶孔与出胶孔相对距离较大,出胶孔基本在导轨的边角处,如图4所示。

2.2 安装主轴

稳装主轴,确保工作台导轨面与主轴孔相互呈垂直状态。一般通过加工与装配保证。

2.3 清洗及密封

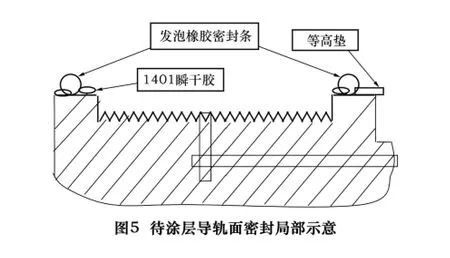

采用清洗剂清洗干净导轨面及支撑边后,将发泡橡胶(一般可采用φ4 mm或1 mm厚的发泡橡胶)用瞬干胶粘接固定在支撑边上。同时采用等高垫(一般0.5 mm厚)3点以上粘接在支撑边上,其目的是保证减摩涂层的厚度高于支撑边。图5所示为待涂层导轨面密封局部示意图。

使用干燥压缩空气将油孔、注胶孔、出胶孔进行吹扫,防止孔内存有残余清洗剂及机加工杂物。用尼龙堵或纸团将油孔堵住,防止注胶时流入。

2.4 连接注胶孔和出胶孔

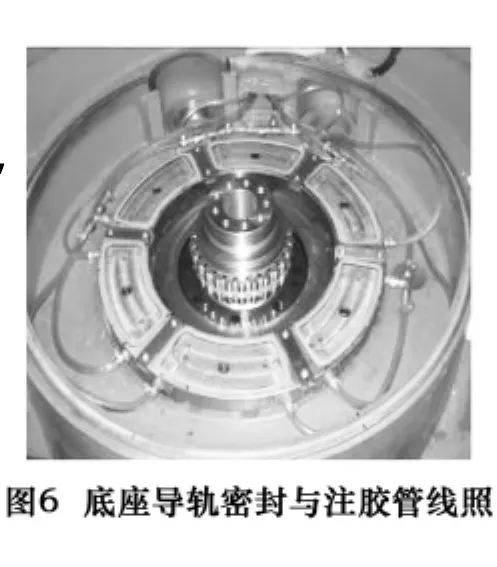

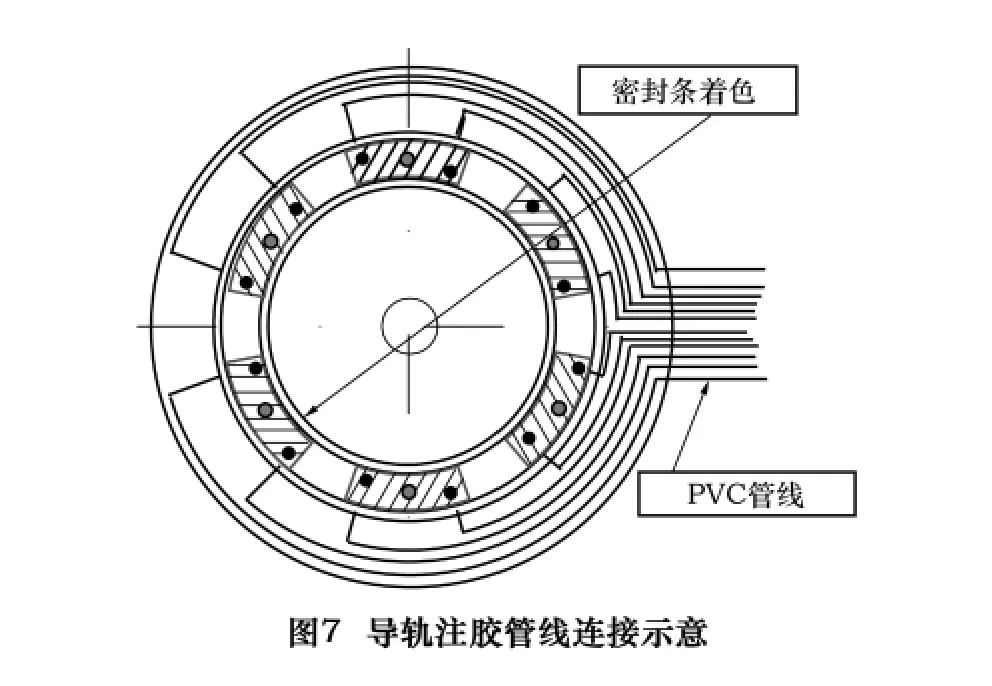

用接头分别连接注胶孔和出胶孔一端后,再在接头上连接PVC塑料软管,其长度保证可以伸出底座外部进行注胶,并且每根软管要进行编号处理,因为底座一旦与工作台扣合后,里面装置是看不到的。图6和图7为导轨注胶管线连接图。

2.5 着色

底座准备工作就绪后,在6块导轨块的密封胶条上涂覆一层着色剂(刮研所用的红丹颜料即可),以备与工作台扣合时对工作台导轨相对应位置留下印痕。

3 工作台导轨面要求及扣合步骤

工作台导轨面作为复印基准面,需在精加工完成并清洗后使用。扣合步骤如下:

3.1 试扣合

扣合后一定要确定位置,保证工作台二次扣合时位置相同。如果发生旋转,工作台导轨面上粘贴的塑料软板(复印油槽)就会发生错位导致涂层复印失败。

3.2 粘贴油槽

工作台试扣合后起模,导轨面会留下底座导轨面的痕迹(红丹颜料),这是在密封发泡橡胶上事先涂有的着色剂而形成的,如图8所示。

按照着色剂痕迹画出各块导轨形状后,在各块内用塑基双面胶带纸粘贴已经裁剪好的油槽塑料软板,如图9所示。待注胶涂层固化后取下塑料软板,该处即是导轨面复印好的油槽。

3.3 喷涂脱模剂

工作台粘贴好油槽软板后,喷涂脱模剂2~3遍,注意喷匀,可有效防止涂层与工作台导轨面粘连。

3.4 扣合

按照原位置再次扣合好工作台,并采用压板将其与底座固定。

4 注胶

注胶前准备好减摩涂层(推荐使用TS312)等。

4.1 调胶

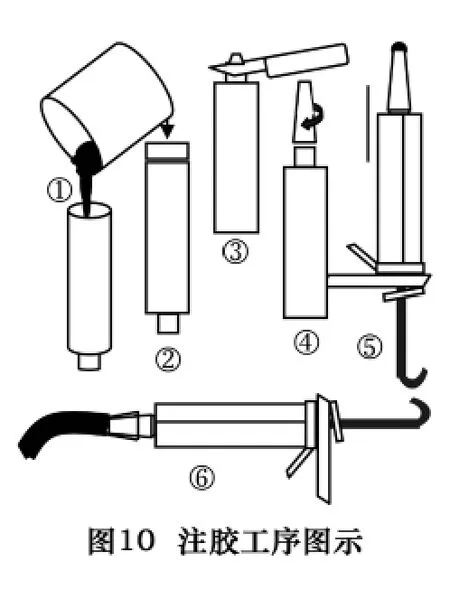

将涂层A组先搅拌均匀,再倒入B组固化剂,机械搅拌。1.5 min后,进行一次手动搅拌,将胶筒底部、筒壁胶刮匀,再机械搅拌1.5 min停机,将胶倒入注胶筒中,具体工序如图10所示。

①将混好的胶倒入胶筒→②加盖后堵→③胶筒头部向上使涂层自然流向下方后用壁纸刀切开胶嘴→④拧上注胶头→⑤将胶筒垂直放入胶枪,进行排气至胶嘴冒出胶→⑥最后将胶嘴与塑料软管连接进行注胶。

4.2 注胶

注胶时应采用连续注胶,注意更换胶筒时要使胶管内胶停止流动,不要形成中断带入空气。当出胶管出胶后停止注胶,转换另一个注胶管,依次循环,直至使全部出胶管出胶后停止注胶,并且将所有胶管口向上,使其高于涂层水平面,待其固化,一般16℃以上固化24 h。

5 固化及起模

待胶充分固化后,可起模。起模时先将压板拆除,工作台不要直接吊起,需要用千斤顶先顶起一边,再顶起另一边后进行起吊。

6 其他后续工作

起模后检查涂层表面有无缺陷,如果发现有气泡,可进行局部修补,固化后刮研平整。还需要清除掉油槽线、密封胶条、塑料软管,钻通油孔,涂层边缘、油槽边缘适当倒角,必要情况下进行刮研处理,冲洗油路,转入装配。

7 有关涂层的使用寿命分析

对于涂层导轨的使用寿命是制造厂家与应用厂家所共同关心的,笔者曾在国内某些企业的大型机床维修中发现,该涂层使用寿命是很长的。

例如在沈阳某重型机械厂的一台大型卧式镗床,产自德国,其直径4 m的圆滑座导轨采用的就是与TS312相类似的涂层制作,使用了已经18年,期间磨损率非常小,以致复印时的刀花尚依稀可见,只是由于涂层前基面加工粗糙度值较小而致涂层产生脱落,因此需要重新制备涂层。

华北某大型企业的一台X2032×160大型龙门铣床产自我国,工作台宽3.2 m、长17.2 m,工作台静压导轨为一平一“V”式设计,同样采用的是导轨减摩涂层,截止到2009年大修时已经运行了30年,期间因维护不及时曾多年在工作台静压失灵下强行运行。即使如此,其导轨磨损基本在0.3 mm左右,由于涂层前导轨基面粗化加工的好,致使涂层与金属附着力很强,需要很大的力才去掉原涂层,通过对工作台的精度重新调整后进行了导轨涂层的再制造。

以上的案例证明了减摩涂层使用在大型机床的滑动导轨上其使用寿命是可以充分放心的。