伺服压力机下死点精度自动调节技术

文/仲太生·江苏扬力集团有限公司

伺服压力机下死点精度自动调节技术

文/仲太生·江苏扬力集团有限公司

下死点重复定位精度不但直接影响冲制件的成形精度,还决定着模具的使用寿命,是伺服压力机和高速精密压力机的一项重要技术性能指标,它体现了高速精密压力机的制造能力和水平,并制约这类压力机的使用领域。

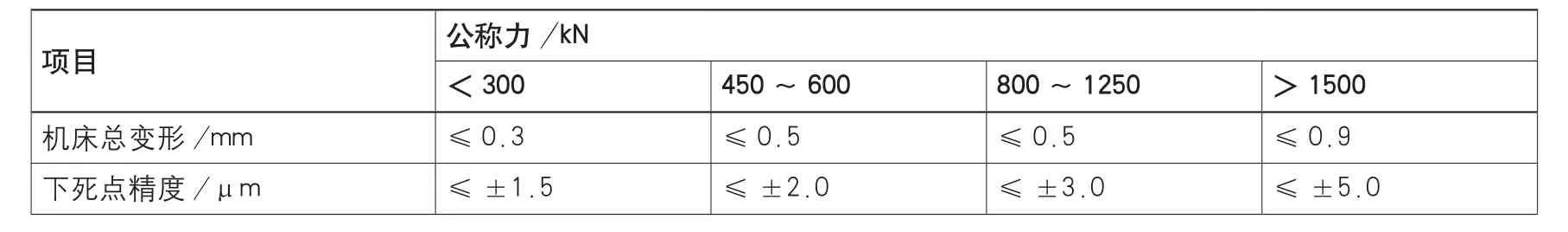

目前,对压力机下死点重复定位精度国内外还未有统一的标准,表1为日本能率制作所(LEM)要求的高精密压力机下死点精度。

下死点精度属于压力机的一种动态精度,随压力机作业条件和工作状况而呈动态的变化。如何保证在任意工况条件下压力机下死点精度的稳定性,是提高压力机性能和档次的一项关键技术。本文侧重介绍笔者在从事压力机下死点精度控制研究中所探索的一种下死点精度自动调节技术。

下死点精度的影响因素

压力机下死点精度的影响因素较多,包括工作温升、行程次数、机床刚性、运动副间隙等。

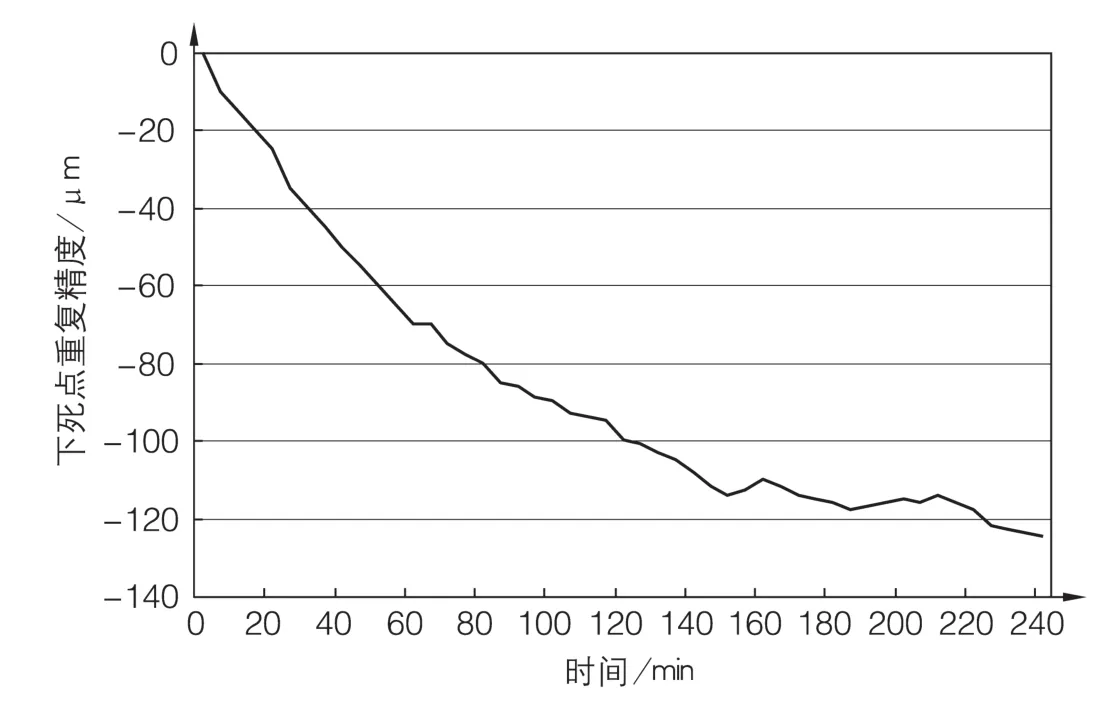

⑴工作温升。由于压力机各运动副摩擦的存在,在冲压过程中必然产生大量摩擦热,使连杆、导柱、机身等压力机部件因温升而伸长,从而导致滑块下死点位置的漂移,如图1所示。由压力机结构可知,连杆和导柱的温升会使下死点位置下移,而机身的温升将会使下死点位置上移,由于各部件的温升量、结构尺寸以及材料热特性的不同,所以很难建立下死点温度影响模型。

⑵行程次数。压力机的行程次数不是固定不变的,需要根据冲压对象的工艺要求进行设定。压力机运动部件作用有惯性力,其大小与速度的平方成正比,所以行程次数越高,惯性力越大,尤其是高速压力机,其惯性力往往是压力机负载力的好几倍。因而,随着压力机行程次数的改变以及上模重量的不同,即使是同一台压力机,对下死点的影响也不尽相同。

表1 高精密压力机下死点精度LEM标准

图1 因温升导致的压力机下死点漂移曲线

⑶机床刚性。机床刚性对压力机下死点精度也有较大的影响,如拉深成形加工,若机床承载部件的刚性不足,则滑块到不了下死点的位置;若是冲裁加工,压力机承载部件由于弹性变形所积蓄的能量将得到释放,所以就会形成所谓的“反向负载”,从而使下死点向下偏移。偏移量与机床刚性有关,刚性愈差,偏移量愈大;刚性高,则偏移量小。

⑷其他因素。还有许多其他因素也会影响压力机的下死点精度,如运动部件间隙、静平衡气缸的压力、机床锁紧的可靠程度等。

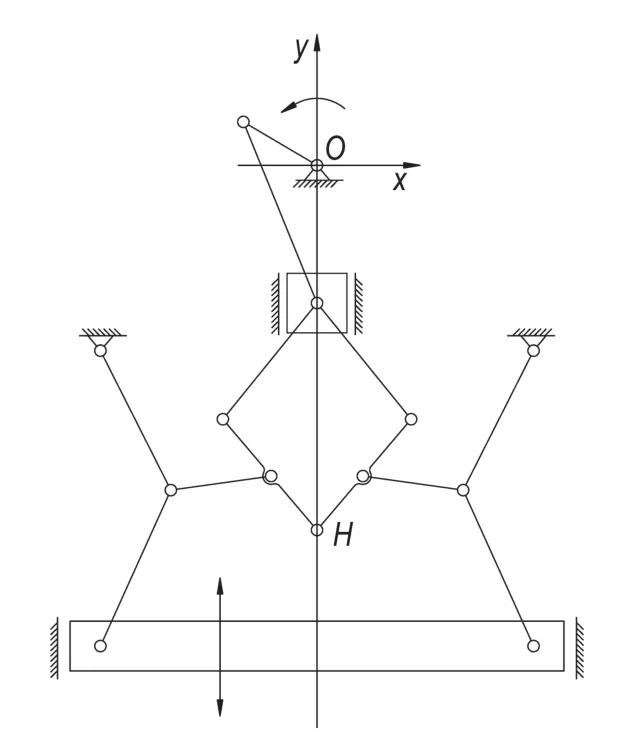

图2 高速压力机多杆传动系统简图

下死点精度控制调节技术的研究现状

对于压力机下死点精度的控制和调节,国内外众多学者以及压力机制造商都从事了大量的研究,并取得了富有成效的研究成果。

例如应对温升,通过采用对润滑油制冷或加热等控制措施,以减小机械结构热变形对下死点精度的影响;通过采用对称的传动机构,使工作过程中的热变形互相抵消等。

再如应对惯性力,采用多连杆机构以减小滑块在下死点附近的加速度,采用轻质、高强度材料以减轻滑块的质量,将模高调节机构布置在上横梁以减轻运动件质量等,从减轻运动部件质量以及减小运动加速度两方面入手来降低运动系统的惯性力。对于高速压力机,还通过附设动态平衡机构来最大程度地平衡运动部件的惯性力。

在下死点精度自动调节技术方面,国外的公司有许多经典优秀的案例,如瑞士BRUDERER公司的BSTA系列高速精密压力机所设置的下死点自动调节机构(也称调模机构),就是利用杠杆原理将调模机构与力传递系统进行分离,这样不仅可使下死点位移在调模高度处得到放大,而且还大大减轻了调节控制力的需求,使左、右两个调模机构各自仅需承受20%的负载力,将实时动态调节滑块下死点高度变为可能。

图3 高速肘杆压力机下死点动态调整机构示意图

再举一个例子,如图2所示为一种高速压力机多杆传动系统,通过图示中H点高度方向的位置改变可实现滑块下死点高度的调节。如图3所示为位于H点的调节机构,该调节机构通过伺服电机带动偏心套旋转,由偏心套驱动小滑块以及与小滑块固联的两个支撑杆同步进行上下运动,以最终实现滑块下死点的动态调节。

上述有关下死点精度调节的两个例子,其传动系统结构都较为复杂,对调节机构的制造工艺要求也都较高,要求有较小的螺纹间隙以及极高的耐磨性。

下死点精度自动调节策略和技术的实现

在分析压力机下死点精度影响因素以及对下死点精度控制技术研究现状调研的基础上,结合公司伺服压力机开发项目,笔者从事了对压力机下死点精度自动调节技术的研究,并提出了下死点精度自动调节的策略和具体实现的技术。

⑴下死点精度自动调节机构。

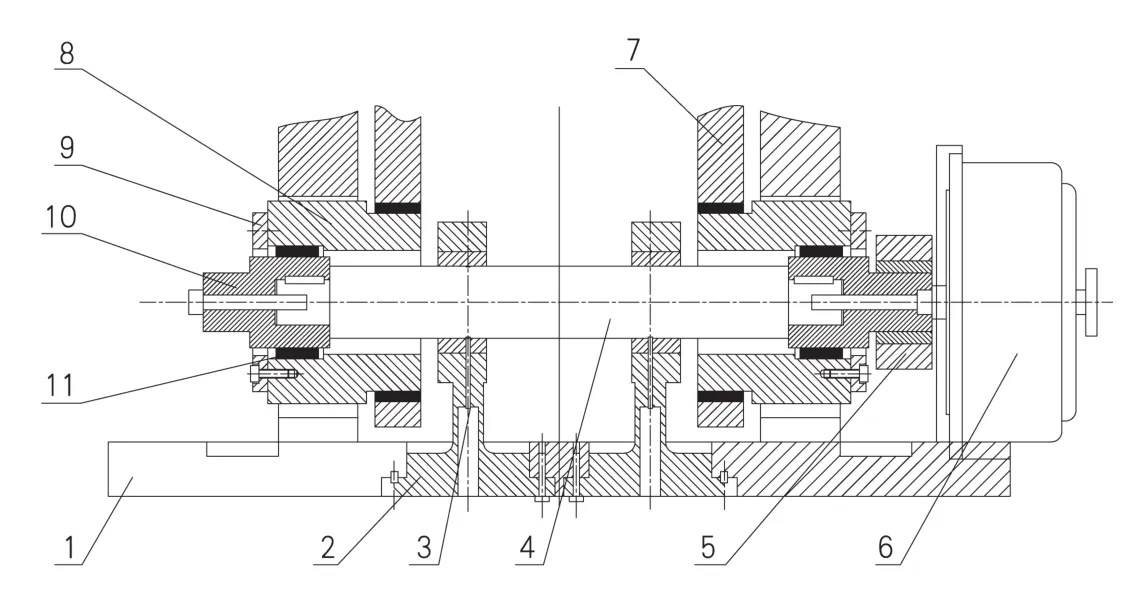

如图4所示,笔者借助现在在压力机上广为应用的经典调模机构来兼作下死点精度自动调节机构,将普通盘式电机改为伺服电机。伺服电机经蜗轮-蜗杆减速后直接驱动调节螺杆转动,通过改变调节螺杆与驱动杆的相对长度达到改变滑块高度的目的,配合控制系统和相关的软件模块,可实现对下死点精度的自动调节。这样,就可将压力机力和运动的传递机构、模高调节机构以及下死点精度调节机构的功能集为一体,从而使压力机具有结构简洁、紧凑,制造成本低廉等特点。

图4 下死点精度自动调节机构简图

⑵下死点精度自动调节策略。

压力机下死点精度自动调节策略可用图5表示。由图示可见,系统有两支控制回路,一支为主伺服电机的主控回路,另一支为下死点精度自动调节回路。

图5 下死点精度自动调节思路

在主控回路中,主伺服电机按照给定的滑块位移指令,经伺服驱动器的位置调节和速度调节后,驱动曲轴按给定的角度进行旋转,进而经传动机构驱动滑块沿压力机导轨上下移动。在主控回路中,附设于曲轴上的光电编码器检测曲轴的实际转角并反馈,构成主驱动回路的全闭环控制。

图6 软件模块流程图

下死点精度自动调节回路由调模伺服驱动器、调模伺服电机以及滑块位移传感器组成。位移传感器实时扫描监测滑块的实际位移S',并经下死点判别模块将滑块下死点的实际位移S'反馈给系统控制器;系统控制器中的比较模块将当前下死点实际位移S'与系统设定的理论位移S进行比较,并计算出下死点当前偏移量Ee,Ee=S-S';将下死点当前偏移量Ee与所设定的阈值σ进行比较,若超过阈值σ,系统就会自动启动调模系统,以偏移量Ee作为调节量将下死点调整到指令位置,从而达到控制下死点精度的目的。

⑶下死点精度自动调节技术的实现。

如上所述,笔者选用的调模机构具有装模高度调节和下死点精度调节两大功能。前者为大位移量调节,调节尺度为数毫米至数十毫米;后者为微位移量调节,调节尺度为数微米至数十微米。为此,应对该调模机构提出较高的制造精度要求,包括蜗轮-蜗杆副的制造精度、传动间隙、调节螺杆-螺母副的螺距误差等。

此外,在系统控制面板上还设置有一只具有三挡的调节开关,包括模高调节挡、空挡以及下死点精度调节挡。在控制系统中按图5所示的调节策略编制相应的软件模块,包括下死点读取判别、比较模块和启动阈值模块等,如图6所示为软件模块流程图。在模高调节时,要求设置新下死点位置,与原下死点位置的差值将会作为调节量来启动调模电机。在下死点精度调节时,首先读取滑块位移传感器数值并判别是否为下死点(为消除读取误差,连续读取n个下死点数值并求平均);经与设定的阈值比较后,将平均偏移值设定为调节量,然后启动调模电机进行下死点精度的调节。

结束语

利用现有压力机调模机构,由调模伺服驱动器、调模伺服电机以及滑块位移传感器构成反馈控制回路,并配以滑块下死点读取判别、实际值与理论值比较以及启动阈值等软件模块,可实现在任何工况条件下对压力机下死点精度的实时监控和自动动态调节,保证了压力机下死点的工作精度和精度的稳定性,大大提高了冲制件的质量和加工效率。

仲太生,副总工程师,主要从事机械压力机的设计与开发等方面的工作。