硅基薄膜太阳电池的生产工艺及设备

井冈山大学化学化工学院 ■ 陈海辉 冯桂龙

一 前言

2007年我国已成为全球太阳电池生产第一大国。根据Solarbuzz的年度光伏市场报告,2010年全球太阳电池产量达到20.5GW,薄膜太阳电池占全球太阳电池总产量的13.5%,中国大陆和中国台湾的电池产量占全球总产量的59%。从厂商出货量看,尚德电力和晶澳太阳能并列第一,紧随其后的是美国First Solar。目前全球最大的薄膜太阳电池公司为美国First Solar,2011年产量约为 2.14GW, 2012年将增加至 2.74GW,稳坐龙头地位。国海证券调查报告显示:预计到2014 年,薄膜组件产能将占总产能的25%[1]。本文将对薄膜太阳电池的现状和发展,以及硅基薄膜太阳电池的生产工艺及设备作一些综述。

二 薄膜太阳电池现状

晶体硅系太阳电池发电技术造就如无锡尚德、江西赛维LDK、河北保定天威等声名鹤起的太阳电池企业。为了降低太阳电池的生产成本,目前正在研发第二代太阳电池发电技术——薄膜太阳电池发电技术,江西赛维、河北保定天威、湖南共创投巨资生产薄膜太阳电池。硅基薄膜太阳电池具有相对较低的生产成本和较高的转换效率开发潜力,从长远的发展来看将有可能最终取代晶体硅电池,成为市场主导产品[2]。据专家预计到2015年,全球薄膜电池生产所占比例将由目前的10%提升到30%以上。日本的夏普、三洋,德国的QCells和中国的尚德、赛维LDK等单晶硅和多晶硅太阳电池企业曾经研究或生产硅基薄膜电池。汉能控股集团广东光伏有限公司2011年11月19日生产出广东省第一块硅基薄膜太阳电池并在广东汉能河源基地正式下线投入生产[3]。湖南共创光伏科技有限公司年产100MW的硅基薄膜太阳电池项目将在2012年底投产。美国应用材料公司、中国尚德电力公司、日本三洋公司、瑞士欧瑞康公司、中国正泰太阳能公司、日本夏普公司在薄膜太阳电池生产领域处于领先地位[1]。

加大新型薄膜太阳电池的研究和开发力度,开发拥有自主知识产权的高新技术“拳头”产品,我国太阳电池工业才有可能充分发挥后发优势,迅速赶上和超过世界先进国家,在新一轮的太阳电池工业竞争中占据有利地位,实现与世界太阳电池工业的同步发展,从而完成太阳电池工业的革命,实现我国太阳电池及能源工业的跨越式发展。

三 生产工艺及设备

瑞士欧瑞康太阳电池公司2003年进入太阳电池发电设备市场,生产出世界上第一块大面积非晶微晶硅基薄膜太阳电池组件[4]。从2006年以来,全世界已经有10家公司与欧瑞康太阳电池签订薄膜生产线合同,总体薄膜太阳电池产能超过了600MW。欧瑞康宣称自己的试验性生产线现已生产出全尺寸Micromorph组件(1.4m2),最初的生产151W电力,相当于最初的11 %左右的功率转换效率。2008年,公司第一代薄膜产品销售额已超过7亿瑞士法郎(6.36亿美元)。

欧瑞康的“高效非晶硅”薄膜硅组件通过T†V Rhineland机构的所有认证测试,包括组件性能测试(IEC 61646:2008)和组件安全测试(IEC 61730-1:2004/61730- 2:2004)[4]。在巴伦西亚第25届欧洲光伏展(EU PVSEC)上,欧瑞康推出了一条全新的“Thin Fab”生产线。公司用等离子体化学气相沉积法(PECVD)在玻璃等基板上生成非晶硅薄膜,只需薄薄的一层非晶硅就可有效吸收光子能量,比第一代硅太阳电池所用的200~210µm厚硅片要节省硅料达200倍。

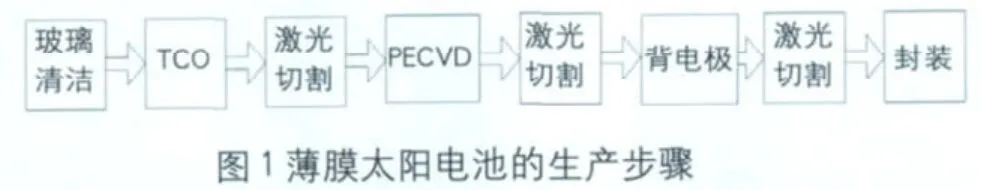

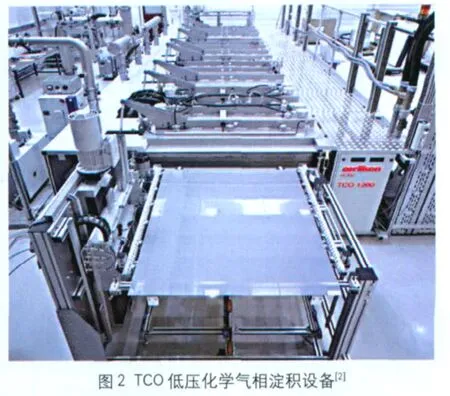

薄膜太阳电池组件生产工艺如图1所示[4~6],主要包括:前电极TCO沉积工艺,主要设备是低压化学气相淀积(LPCVD)沉积设备(图2);非微晶硅p-i-n层沉积的PECVD工艺,主要设备为PECVD系统(图3);切割封装工艺,主要设备有为单片电池串联而划线切割的激光机、组件封装机(图 4)。

上世纪90年代平板显示器产业推动了非晶硅技术大面积PECVD反应器的发展[5]。PECVD KAI反应器系统是欧瑞康公司的核心技术,主要优点为:(1)等温加热。能量分布更均匀;沉积层的点缺陷(如空穴)可以进一步减少;可使用SF6气体自身清洁。(2)分差真空抽气系统。外部杂质减少;逐步实现p-i-n层。(3)生产过程平行,实现高产能。PECVD KAI系统已经发展到G5代,正常运行时间一直稳步增加,基板的尺寸自0.2m2发展到1.4m2。等离子体反应器KAI 1200(如图3)的特点为:40MHz(甚至更高70 MHz)辉光放电,可实现更高的薄膜生长速度和沉积质量。

整个过程中PECVD工艺及设备是薄膜太阳电池生产的核心技术,制备工艺条件,如衬底温度、射频电源的功率、工作气压、不同气体的比例、气体流速等都对薄膜的生长速率、成分、结构、物理性能等有较大影响。另外设备的结构参数,如气体的气流分布均匀性和电场分布均匀性等也影响薄膜太阳电池产品的质量及生产效率[7~8]。

据报道,上海张江理想能源设备公司2010年已将PECVD设备国产化,能将一片约1.5 m2的普通平板玻璃进行导电层覆膜后,进入PECVD 反应腔,完成化学气相材料叠层结构的覆膜,厚度增加2µm,即成为转换效率可达10%的薄膜太阳电池。该设备性能可与国际一流设备媲美,售价仅为进口设备的一半,为中国薄膜太阳电池产业化奠定了坚实的基础。

PECVD的生产工艺为[8]:

1 基片粗化

基片通常使用无钠浮法玻璃, 需要使表面变粗糙。三洋公司采用化学机械加工法加工浮法玻璃的粗糙表面;瑞士纳莎泰尔大学在玻璃基片上覆盖具有表面结构的SnO2薄膜,作为沉积硅膜的基片;德国科学家在浮法玻璃上用磁控溅射法沉积掺Al的ZnO 薄膜,而后用湿化学腐蚀法使其具有粗糙的表面结构。

苏格木勒-3汤水提物对小鼠镇静、催眠及失眠模型大鼠催眠的作用机制研究 …………………………… 韩金美等(23):3232

2 工作层制备

应用低温沉积法制备微晶硅层有3种方法:

(1)固相晶化法。沉积a-Si后(非晶硅薄膜底部已经被p型重掺杂),在600℃退火10h,a-Si转化为µc-Si。晶粒的成核过程通过部分掺杂技术来控制。由于p型掺杂提高了成核速率,所有结晶核都位于薄膜底部,于是会形成从底部至顶部的柱状晶粒生长,典型晶粒尺寸为1.5µm。

(2)超高频率PECVD。应用PECVD法,用H2和SiH4的混合气体在钠钙硅酸盐玻璃上沉积硅膜。沉积条件为225℃,70MHz的超高频率辉光放电。实验发现,硅烷比例大于7%时生成a-Si:H薄膜,当硅烷比例小于7%时生成µc-Si薄膜。但提高H2含量会使薄膜的生长速率降低至10−2µm/min以下。虽然提高等离子体能量会增加生长速率, 但也会导致薄膜的电性质变差。因此,10−2µm/min是该方法生长微晶硅薄膜的最佳速率。

(3)催化CVD 法。催化CVD 法又称为热丝化学气相沉积法(HWCVD)。气相沉积时,硅基片表面有高温催化剂,硅烷气体在高温催化剂表面分解,沉积形成硅膜。用这种方法制得的a-Si:H和µc-Si:H薄膜质量均比用普通PECVD 法制得的要高,而且制备速度更快。普通CVD 法制得的薄膜中H含量约为10%,而用HW CVD制得的薄膜中H含量为1%,缺陷也较少。因而应用HWCVD制备硅基薄膜太阳电池也是当前的一个研究热点。

3 电池叠层

a-Si和µc-Si电池叠层已实现产业化,大规模生产的效率超过10%,与a-Si电池相比最大优点在于能避免光致衰减,从而长时间保持超过10%的效率。因而a-Si、µc-Si型串联薄膜电池模板已用于光电一体化建筑,并且使用这种电池模板的建筑在逐渐增加。

四 非微晶硅太阳电池特性

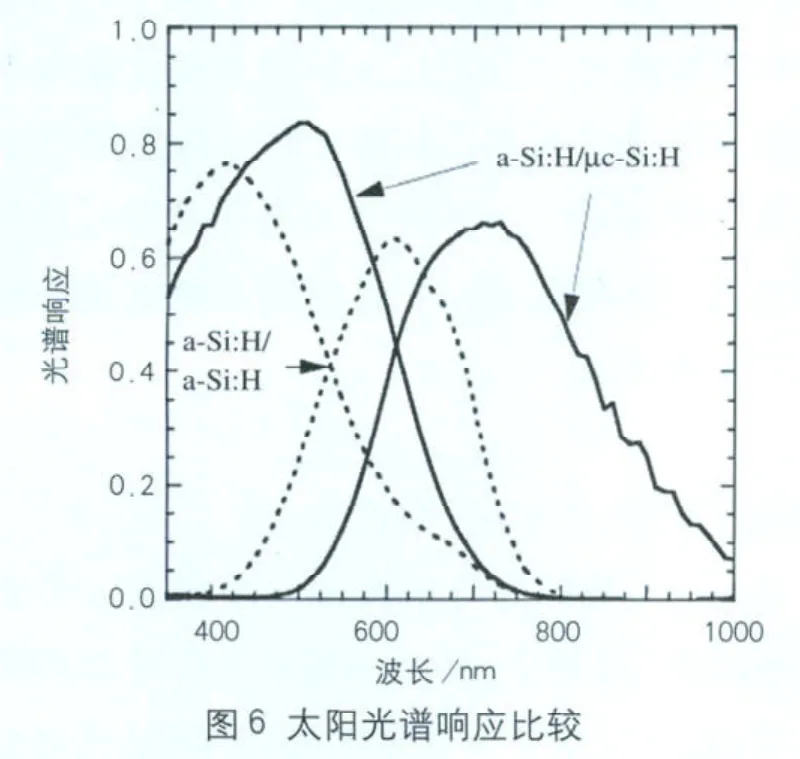

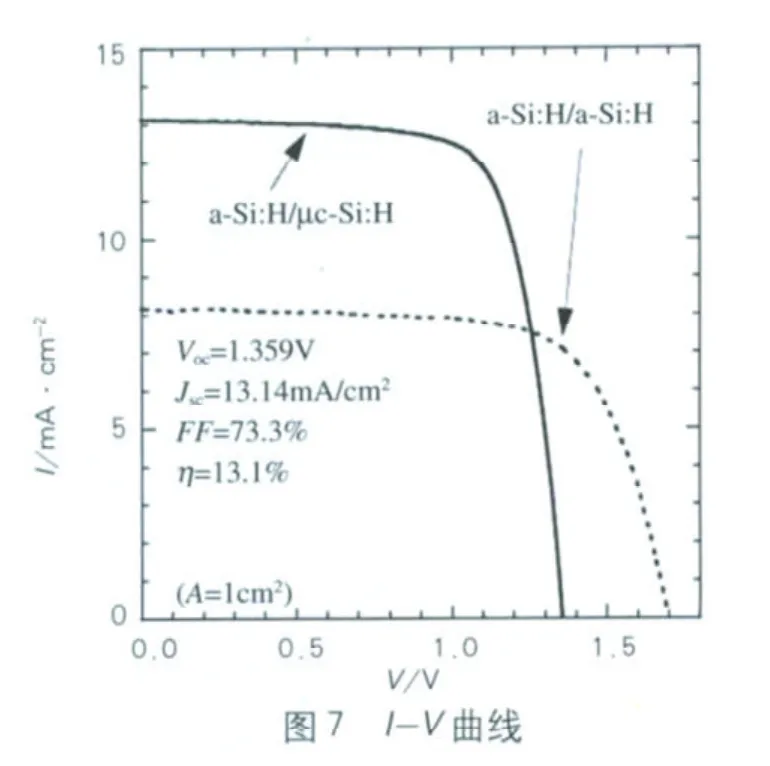

非晶硅/微晶硅叠层太阳电池被国际上公认是实现高效、高稳定、低成本薄膜太阳电池的重要技术途径。通过诸多实验室的努力,微晶硅电池自1994年被报道以来,转换效率得到明显的提高。目前,单结微晶硅电池的效率已超过10%,非晶硅/微晶硅双结叠层电池的效率超过14%,三结叠层电池的效率超过15%,大面积组件效率约13%[9]。微晶硅薄膜可采用与非晶硅兼容的技术制备,鉴于非晶硅良好的短波响应特性和微晶硅良好的长波响应特性,常用微晶硅作底电池,形成非晶硅/微晶硅叠层结构,可大幅度提高转换效率。

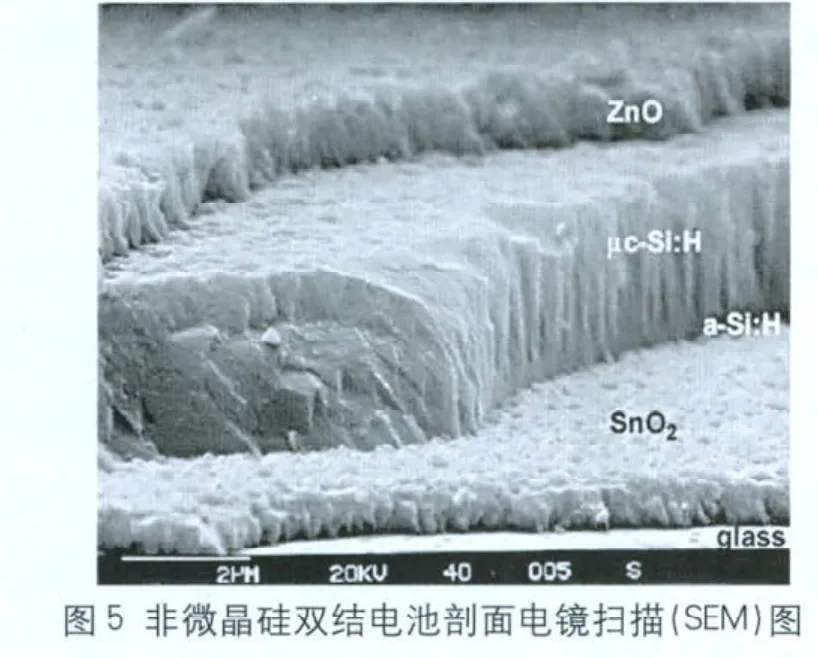

非微晶硅电池剖面SEM图如图5所示[10]。顶电池和底电池的不同能量禁带造就了双节电池(a-Si:H /µc-Si:H串接电池),电池重叠的概念在于通过减少本征层i层厚度,以达到减少光致衰件效应(Staebler-Wronsk效应),而太阳光谱没有更好地利用目的。非微晶硅重叠电池(a-Si:H /µc-Si:H串接电池)与非晶硅重叠电池(a-Si:H / a-Si:H串接电池)的太阳光谱响应曲线及6I-V曲线分别见图[10]、图7[10]。重叠电池与单结电池相比,较好地利用太阳电池光谱,非微晶硅电池(a-Si:H /µc-Si:H串接电池)能吸收更低能光谱(红外光谱),吸收光谱更宽。

五 PECVD的物理化学过程

硅基薄膜太阳电池的制备方法主要有溅射沉积法、低压化学气相沉积法(LPCVD)、液相外延法(LPE)、等离子体增强化学气相沉积法(PECVD)和热丝化学气相沉积法(HWCVD)[12],其中PECVD实现了工业化生产。

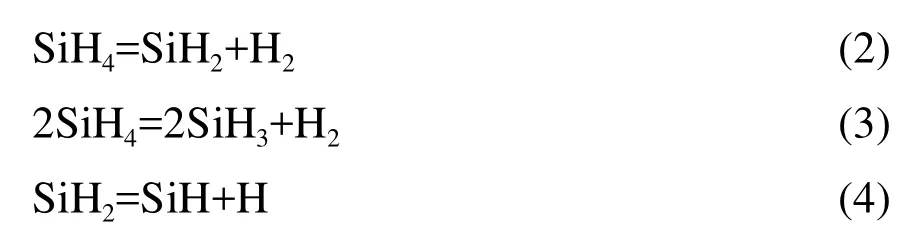

PECVD制备非晶硅,主要是采用氢气稀释的硅烷气体或高纯度硅烷气体的热分解,主要反应方程式为:

一般认为,氢气稀释的硅烷气体进入反应室后,首先在电场作用下发生分解,可能存在Si、SiH、SiH2、SiH3、H、H2基团,以及少量的SimH+n离子基团。生长的主要化学反应式为:

它们由于相互碰撞而发生进一步反应,主要反应为:

SiH3不能与SiH4发生反应且具有较高的扩散系数,因此最容易扩散到衬底表面而沉积成膜。在等离子化学气相反应中,SiH3的产生过程可能为:

而原子氢可以与硅烷快速反应,产生SiH3:

一般利用磷烷和硼烷分别作为非晶硅的n型和p型掺杂气体。磷烷、硼烷在等离子体环境中分解:

在非晶硅生长过程中,交替通入磷烷和硼烷,就可制备出具有p-i-n结构的非晶硅薄膜太阳电池。首先通入硼烷、硅烷制备p型非晶硅,然后通入硅烷制备本征非晶硅,再通入磷烷、硅烷制备n型非晶硅。

研究者利用各种技术试图降低等离子体中的高能离子数目,以便增加薄膜晶化率,其中之一就是利用甚高频等离子增强化学气相沉积技术(VHF PECVD)来制备多晶硅薄膜[13]。由于可能存在多种化学反应,使得非晶硅薄膜的性能对制备条件十分敏感,不同的设备都需要独特的优化工艺,才能制备出高质量的非晶硅薄膜[14]。

六 研究展望

为了开发高性能硅基薄膜太阳电池,研究主要集中在为:薄膜太阳电池光致衰减机理和稳定性改进;薄膜多晶硅低温成核及晶化机理;微晶硅生长机制、结构控制及电性能调制;特定光伏薄膜材料,特别是纳米技术微结构与光伏性能及制备新技术的研究;拓宽光谱响应和高吸收效率的新材料、新结构、新方法;新型薄膜太阳电池的设计等[15]。

基于上述的研究,提高硅基薄膜太阳电池转换效率的核心技术为[15]:制备高质量的薄膜材料;设计和制备新型多级串联p-n结太阳电池;研发低温高效及高质量p型和n型薄膜掺杂技术;发展印刷技术制备银薄膜和透明导电氧化物薄膜;提高导电氧化物透明度和减低它的电阻将提高太阳电池的转换效率[11];低成本的ZnO基导电氧化物是重要研究领域;研发高效率表面增透膜和提高太阳电池的吸收效率。

加大新型薄膜太阳电池的研究和开发力度,开发拥有自主知识产权的高新技术“拳头”产品,我国太阳电池工业就有可能充分发挥后发优势,迅速赶上和超过世界先进国家,在新一轮的太阳电池工业竞争中占据有利地位,实现与世界太阳电池工业的同步发展,从而完成太阳电池工业的革命,实现我国太阳电池及能源工业的跨越式发展。

[1] 张世伟.薄膜太阳能电池技术及市场发展现状 [J].科技创新与生产力, 2011, (210): 41-44.

[2] 章诗, 王小平, 王丽军, 等.薄膜太阳能电池的研究进展 [J].材料导报, 2010, 24(5): 126-131.

[3] 袁少珍.广东第一块硅基薄膜太阳能电池诞生 [J].中国检验检疫, 2012, (1): 55-56.

[4] 孙海燕.大型薄膜硅太阳能电池模组大规模生产方案 [J].上海电力,2008, (3): 281-283.

[5] 赵志明.非晶硅薄膜太阳能电池及生产设备技术发展现状与趋势[J].科技情报开发与经济, 2009, 29 (34): 136-137.

[6] 曹四海,宋行宾,韩晓艳.我国硅薄膜太阳电池生产线 Turn key模式的思考 [J].新材料产业, 2010, (5): 21-24.

[7] 李桂琴,陆利新,叶晓军.高效太阳能电池薄膜生长工艺优化模型的研究及其意义 [J].制作自动化, 2011, 33 (3): 43-46.

[8] 曹瑜彬, 邓赞红, 董伟伟, 等.制备硅薄膜太阳能电池的先进技术与实验研究 [J] .材料导报,2010, 24 (5): 137-142.

[9] 耿新华, 张建军.硅基薄膜太阳电池新进展 [J].新材料产业,2007, (7): 28-31.

[10] Keppner H, Meier J, Torres P, et al.Microcrystalline silicon and micromorph tandem solar cells [J].Applied Physics A,1999, 69: 169-177.

[11] Sš derstrš m T, Haug FJ, Niquille X,et al.Asymmetric intermediate reflector for tandem micromorph thin film silicon solar cells[J].Applied Physics Letters, 2009,94:063501-063501-3.

[12] 杨德仁.太阳能电池材料[M].北京:化学工业出版社, 2007.

[13] 孙福河.单室VHF-PECVD制备微晶硅薄膜太阳能电池的初步研究 [D].天津:南开大学硕士论文, 2009.

[14] 王金晓.硅基薄膜太阳电池材料的制备研究[D].兰州:兰州大学博士论文, 2009.

[15] 赵宁, 耿新华, 赵颖, 等.非晶/微晶叠层电池中间层的研究进展 [J] .太阳能电池学报, 2009, 30(3): 338-343.