航空发动机环形锻件轧制技术及应用

文/李增乐·陕西宏远航空锻造有限责任公司

航空发动机环形锻件轧制技术及应用

文/李增乐·陕西宏远航空锻造有限责任公司

航空发动机的大部分零件工作时间长、反复处于高温、高压、高转速、高低频振动综合作用的恶劣环境中,所以在研发航空涡轮风扇发动机的过程中,从设计、选材、冶金、加工零部件,到装配成机的几个环节都有很高要求。环形零件在现代航空涡轮风扇发动机中属于一种涉及材料种类多、量大面广、精度高和载荷大的重要零件,如美国普惠公司研发的JSF35联合战斗机用涡轮风扇发动机F-135-PW-100,如图1所示,其环形锻件占所有发动机锻件成本的12%。

航空涡轮风扇发动机环形零件包括风扇机匣、压气机机匣、涡轮机匣、连接环和封严环等,这些零件选用的原材料种类繁多,如0Cr17Ni4Cu4Nb、Ti6Al4V、Ti6Al2Sn4Zr2Mo、WASPALOY和GH4169等。这些合金材料多属于合金化程度较高的难变形合金,变形抗力大且价格昂贵,采用环轧工艺生产此类环形零件能够有效降低设备吨位,节约大量原材料,同时又具有较高的生产效率,有效地改善内部组织,所以与其他冷、热加工方法相比环件轧制的生产方法具备很强的技术经济优势。

陕西宏远航空公司(下简称宏远公司)隶属中航工业,是国内专业化锻造产品研发生产单位,公司承担了国内多种型号的飞机、航空发动机锻件的研制与生产任务,在国际上也具有很高的声誉与商业竞争性,自20世纪90年代以来与美国波音、欧洲空客、英国罗罗等多个国际知名企业保持了良好的合作关系。公司生产的锻造产品行销世界各地,这些锻件几乎涉及目前所知的全部种类金属材料,钢材类包括碳钢、结构钢、超强结构钢、不锈钢、合金钢、高合金钢,有色金属类包括高温合金、钛合金、镁合金、铝合金和铜合金等。公司拥有国内最完整锻造设备及锻造产品生产线,生产的模锻件从几十克到3t不等,生产的等温钛合金结构锻件表面粗糙度Ra达到3.2μm,拥有净近成形技术。公司紧扣锻造技术发展的脉搏,研发并应用了多种锻造生产工艺,如从传统的锤上锻造到压力机半静压制造,从常规锻造到等温锻造,从小型锻件的生产到大型、超大型锻件的生产,从钢制零件的制造到高温合金、粉末合金及钛合金锻件的生产,从锻造到环轧加工等生产方式及工艺手段。

图1 普惠公司F-135-PW-100型航空发动机

环轧技术在宏远公司的应用

自从1842年英国第一台环件轧机问世以来,环件轧制工艺和设备不断发展,应用越来越广泛,如轴承环、齿轮环、法兰、火车车轮及轮箍、燃汽轮机用各类环件等无缝环件均依靠环轧工艺进行生产。环件轧制技术在军事、航空、航天、机械、汽车、轨道交通、船舶、石油化工及核电等各项领域中日益得到广泛的应用。理论上环件轧制适于生产各种形状尺寸、各种材料的环形零件或毛坯。迄今为止,工业化可轧制的环形锻件直径在φ(40~10000)mm之间,高度在15~1000mm之间,最小环件壁厚约为16mm,最小环件的重量约为0.2kg,最大环件重量可达8200kg。统计数据表明,环轧工艺生产的环件几乎涉及全部的金属材料,例如碳钢、合金钢、铝合金、铜合金、钛合金、钴合金和镍基合金等。

在航空发动机中,压气机机匣、涡轮机匣及结合环等重要零件均为环形锻件。新型的航空发动机为了提高推重比和运行稳定性,此类零件多采用重量轻、比强高、耐腐蚀的钛合金或者采用耐高温、抗疲劳的高温合金进行制造。除此之外,处于航空发动机前段重要结构零件的风扇机匣等零件国外多采用能提供较好的结构刚性的马氏体型沉淀硬化不锈钢进行制造。采用Ti-6Al-4V、IN718、0Cr17Ni4Cu4Ni等价格昂贵的材料生产的航空发动机环形锻件其直径最小约400mm,最大可达1900mm,其重量约在35kg 3t不等,这些环形件加工成的零件在航空发动机中占有突出重要地位。例如,美国普惠公司研发的JSF35联合战斗机用涡轮风扇发动机F-135-PW-100,其环形锻件占所有发动机锻件成本的12%。由此可见,环形锻件在航空发动机中主要用于制造各种大量的精度高、载荷大的重要环形零件,在航空发动机应用的各类锻件中具有重要地位。

宏远公司在六十多年的发展中,在环形锻件产品的生产中积累了丰富的经验。从1973年引进第一台0.35m环轧设备开始涉足环形锻件的生产后,陆续引进1.2m、2.0m环轧设备进行航空发动机环形锻件的生产,并于2005年引进了国产高精度2.5m径轴双向环轧机,如图2所示,以拓展公司在精密、大型的环形锻件产品领域,进一步扩充了公司产能,完善产品线。

目前,公司生产环形锻件直径约从300~1800mm不等,环件重量在80~3000kg不等,涉及近百种合金材料,如Ti6Al4V、TC17、Inconel718、AlloyC、0Cr17Ni4Cu4Nb、GH4099、GH4202等。虽然,环轧的生产方式基本相同,但是基于不同的合金牌号及零件适用规范,其制造工艺、热加工参数和热加工过程要求却大相径庭。例如:Ti6Al4V合金环件需要严格控制加热温度及转运时间,轧制过程中需要控制芯辊进给速度,以保证环件尺寸精度;大型0Cr17Ni4Cu4Nb合金环件由于具有较大自重和热加工惯性,在轧制过程中,需要控制轧制速度的同时,注意抱辊压力和环件热结构刚度对轧制过程的影响,从而满足环件尺寸在粗加工椭圆度公差和物理冶金要求。经过多年的探索,公司在环形锻件生产方面积累了丰富的经验,形成了集研发、生产、热处理和粗加工一体的环形锻件轧制生产线,能满足各类型、高精度和多种牌号的环形锻件生产,具备了较强的环形锻件的生产能力,如图3所示的产品为大型0Cr17Ni4Cu4Nb合金环件。

图2 φ2.5m数控环轧机

图3 大型0Cr17Ni4Cu4Nb合金环件

环形锻件新技术的应用及生产探索

经过一个多世纪的发展,环形锻件轧制的生产技术已经逐渐形成以轧制技术为龙头,涉及零件加工、自动控制和材料科学多领域交叉的一种先进制造技术,且已经成为环形机械零件制造的高效、先进和主要生产方法之一。并且随着科学技术的迅猛发展,环件轧制技术向着大型、精密、复杂、难变形材料轧制、快速和柔性加工等方向迅速发展。

下面将对几种环件轧制的生产技术做系统的介绍。

异形截面环件轧制

随着环件轧制技术的不断发展,环件成形种类越来越丰富,除了常见的矩形截面环件外,可以成形复杂截面的环形锻件。这些复杂截面环形锻件能够获得小加工余量及精密加工截面形状。直接成形复杂截面环形件由于具有高材料利用率,同时显著缩短后续加工工时,使其具有了更好经济技术优势,逐渐成为环件轧制成形技术发展新的领域和方向。

通过对航空发动机环形锻件即各类机匣锻件的几何尺寸特征进行统计分析,可以将航空发动机中众多类型的环件归纳为四种典型类型,如“F”型、“C”型、“L”型和“I”型。

复杂截面环件相对矩形环件具有流线完整,显著提高机械性能,有很强的技术经济性,所以复杂截面环件的轧制技术具有非常广阔的前景,此类环件的轧制也是金属热加工技术一个新的增长点。图4为宏远公司成功生产的部分复杂截面的异形环件。

图4 复杂截面的异形环件

现阶段,异形环件技术主要集中在轧制过程中金属的流动规律探索、环件尺寸的变化、轧制力的计算、轧制运动学和热力学参数制定等几个方面。这些理论上的研究成果极大地丰富并优化了轧制工艺,同时也为设计轧机和制定力能参数提供了理论依据。

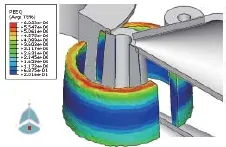

宏远公司于近几年在复杂截面环件虚拟轧制技术研究中做了多方面的探索,通过通用或专用有限元软件构造轧制的计算模型,采用多种途径和调整热加工参数以获得最佳的虚拟轧制结果,以有效优化复杂截面环件轧制的各个工艺参数,从而得到最优的轧制结果,进而将这一结果用于工程化,以获得最优的复杂截面环件,如图5所示。

难变形材料环件轧制

随着国内外金属材料及其加工技术和材料的工程化应用的不断向前发展,钛合金及高温合金在各类型航空发动机中的应用不断提高,此类新材料、新技术的应用,一方面提高了航空发动机的推重比,另一方面降低了航空发动机的运行故障率。通过对近几年国外多种航空发动机的分析,可以发现其压气机机匣、涡轮机匣、结合环等零部件均采用了价格昂贵的高温合金和钛合金环形锻件进行加工制造,尤其是压气机机匣、涡轮机匣、结合环、安装边和封严环等零部件全部采用难变形的高温合金材料进行制造。此类环件的质量和热加工技术对于提高发动机的性能水平和使用寿命,降低研制成本,提高发动机推重比和运行稳定性都具有十分重要的影响。

GH4169是我国牌号,该合金属于典型的难变形合金材料,相当于美国INCONEL718合金,是一种铌强化的沉淀硬化型镍-铁基高温合金。基体是Ni-Fe基奥氏体(γ)相,主要强化相是体心四方的γ相,化学式为Ni3(Nb、Ti、Al),呈盘片状在奥氏体基体上共格析出。γ相属于辅助强化相,化学式为Ni3(Al、Ti)呈球状颗粒。δ相为稳定的非共格相,随热加工工艺、热处理工艺以及锻件尺寸形状和冷却方式不同,其数量、大小和形态也有差别。GH4169合金是一种综合性能优异的高温合金,GH4169合金在常用的高温合金中具有较高抗拉和屈服强度。另外,GH4169合金还具有优秀的抗腐蚀性、抗氧化性和耐辐射性能,满意的成形性能以及良好的塑性和长期的组织稳定性,使GH4169合金成为常用的高温合金中综合性能最好的合金。

图5 环件虚拟轧制特效图

GH4169合金零件根据其在航空发动机中位置不同,可采用多种热加工工艺方法进行生产,如高强工艺、DA工艺或普通工艺。此合金具有较高的变形抗力、加工温度范围窄,针对这些难变形合金环件轧制必须充分考虑合金的热加工性,目前可采取的方案为:充分研究零件几何尺寸特征,严格控制加热温度和时间,严格控制转运时间,避免温降,可采用多道次的加工方法,以及采用合理有效的轧制曲线。除GH4169外,还有很多Ti合金、高温合金都属于难变形材料,此类材料的环件加工可按照以上方法编制生产工艺流程。

大型环件轧制技术

大型环件轧制多为矩形截面环件,此类大型环件一般直径在1500mm以上,壁厚在100mm以上,高度在520mm以上,合金钢类环件重量约2.4t,投料重量在3t以上,多采用径-轴双向大型环轧设备进行加工制造。

这些大型环件轧制存在较大难度,如合金热结构强度的降低与较大自重引起的加工惯性导致合金环件椭圆度超差,薄壁大尺寸引起高厚比失衡导致环件轴向轧制异常,轴向大变形引起环件轧制缺陷导致环件报废,大变形金属材料热加工特性引起轧制裂纹或其他缺陷导致环件精度降低等一系列问题。所以,在进行此类环件轧制生产过程中需考虑以下几个方面:

⑴环件尺寸决定轧制方法。高厚比不同的大型环轧件会影响轧制方法,如直径较大、薄壁的类筒形件。

⑵这些锻件自身质量较大,同时壁厚较薄,直径较大,这些几何及物理参数易导致环件在轧制过程中出现小截面刚度,尤其是在轧制后期,小截面刚度导致环件径向畸变,引起环件加工困难,可能会导致报废。而大型环件投料质量大,原材料成本高而加工费用较低,报废一件环件会造成很大损失。

⑶设计时,要考虑截面刚度减小可能会导致的轧制问题以及收缩率导致尺寸的变化或翘曲。

⑷抱辊力和轧制速度需在合理可控的范围内。同时,在轧制大型合金环件的过程中需要严格控制加热温度,以及考虑轴向进给速度、火次等重要热加工参数对轧制的影响。

图6所示为宏远公司生产的重达2.8t的环件,该锻件直径1900mm,高厚比约为7∶1(属于典型的大型薄壁环轧件),且物理冶金要求高,成形难度极大。

图6 大型薄壁合金钢环件

结束语

本文结合宏远公司在环形锻件加工生产方面的经验,系统地分析了环件轧制工艺的技术优势、方法、基本特征和分类,指出了近年来环件轧制技术的发展方向,介绍了我国在环件轧制技术研究的突破和成果。

通过以上分析可以看出,环件轧制的金属塑性(热)加工方法既提高了金属材料利用率,又减小了后续加工余量和加工工时消耗,具有较高的技术经济性,特别是在航空发动机的压气机机匣、涡轮机匣、结合环、安装边、封严环等重要零件均采用价格昂贵的难变形高温合金或者钛合金采用环件轧制的方法进行加工制造,这些环形件构成了航空发动机关键锻件的一个重要类型。通过不断深入研究以增加环轧技术的应用,对现有的技术成果可充分进行工程化应用,以提高我国在环形零件制造领域的技术优势,并为国家航空发动机事业的发展做出贡献。

李增乐,陕西宏远航空锻造有限责任公司技术中心部部长,曾参加多项国家航空重点型号建设项目,并取得了显著成绩。