类回转体锻件精密锻造工艺研究开发(上)

文/杨成忠,蔡风岐,王洪兴,于世方·一汽巴勒特锻造(长春)有限公司技术开发部

类回转体锻件精密锻造工艺研究开发(上)

文/杨成忠,蔡风岐,王洪兴,于世方·一汽巴勒特锻造(长春)有限公司技术开发部

锻造行业是一个劳动密集型的、附加值低的产业,市场竞争非常激烈,利润也非常微薄,一汽巴勒特锻造公司处在这样一个竞争激烈的行业中,要想生存、发展、必须靠技术改进和创新。

精密锻造—无飞边锻造并不是一种新的工艺,世界上锻造行业发达的国家,比如德国、法国、英国、意大利、美国、日本、韩国等已经开发成功。瑞士哈特贝尔公司生产的热镦机就是典型的应用精密锻造工艺的范例,还有德国万家顿生产的多工位热模锻压力机、日本坂村生产的快速镦锻机都是利用的精密锻造工艺。

国内很多企业,通过与外部合作或直接采购设备引进精密锻造技术,已经开发了精密锻造工艺,如二汽锻造、陕西法士特和部分合资企业。

进入21世纪,中国汽车制造业的飞速发展,带动了国内锻造业的高速发展。随着中国的锻造企业与国外同行交流机会的增多和深入,国内锻造企业不仅在热锻技术上有了很大的提高,并且在冷、温锻等精锻方面也有了快速的进步。

一汽锻造因与外部交流的贫乏,所以技术进步要缓慢得多。2006年,随着锻造公司与印度巴勒特的合资,公司开启了新的一页,我们也开阔了视野。2009年,锻造公司把精密锻造工艺开发,作为其技术革新的起点,要以精密锻造工艺开发为契机,实现回归一流锻造企业的目标。根据公司的设备特点,独立自主,利用全体技术人员的集体智慧,经过多次反复研究、多人参加评审、模拟、调试、改进,最终获得成功。

详细技术内容

总述

精密锻造的定义是,利用侧向挤压变形,通过驱动锻模上模来使坯料流向侧面的模具空间进行锻造。当坯料在上下模的作用下被压缩产生塑性流动,纵向塑性流动受阻后,转换方向形成径向或横向流动,形成枝状或凸缘状。从而充满整个型腔的过程。

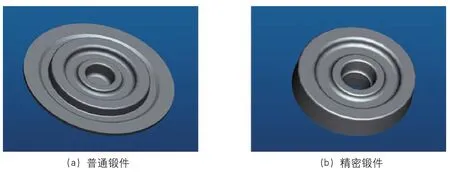

简单地说,精密锻造就是无飞边锻造,精密模锻是坯料金属在模具的封闭模膛内成形,无飞边或出现较小的飞刺,材料利用率和锻件精度均比普通模锻件高,材料利用率根据锻件形状一般可以较普通提高10%~25%,其中厚壁齿轮锻件材料利用率可达95%以上,锻件精度可达到GB12361-90精密级(普通锻件精度普通级)。常见回转体锻件如图1所示。

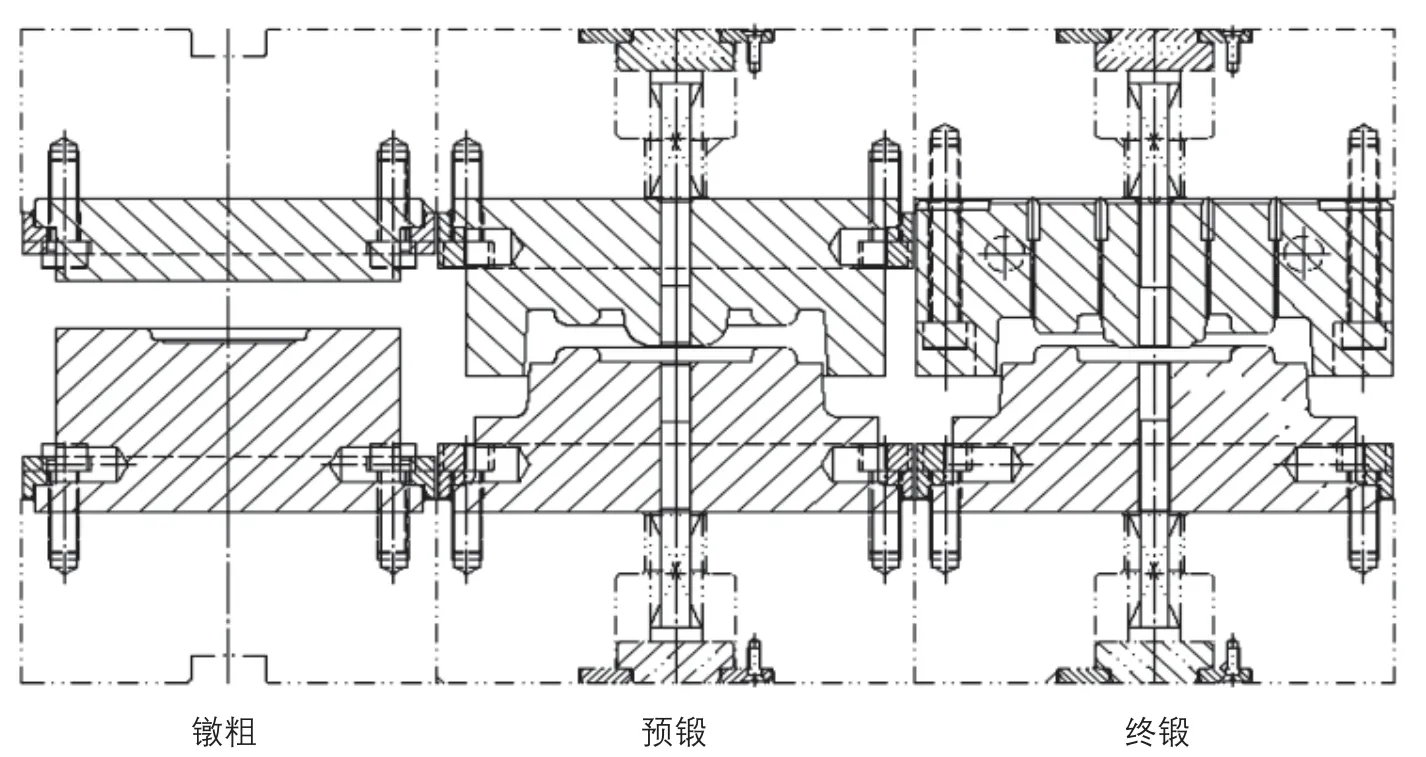

一般工艺流程为:锯床下料→中频感应电加热→镦粗→预锻→终锻→热冲孔→车毛刺→热处理→清理。

图1 常见回转体锻件

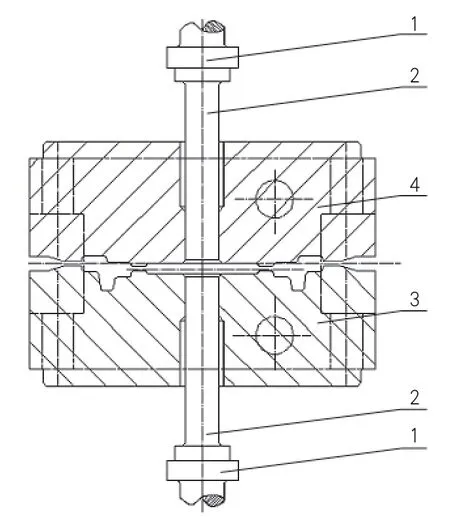

图2 精密锻造一般模具结构图

图3 传统普通工艺模具结构

精密锻造一般模具结构如图2所示。

普通锻造工艺具有飞边桥和仓部以容纳多余锻造金属的工艺特点,所以模块较大,如图3所示。

而精密工艺没有桥和仓部,所以模块采取小型化、标准化,用标准镶块座、压套或压环,模具仅为小型的回转体,加工和模具材料成本都大大降低,生产时装配也很简单快捷。并且还可以根据需要和加工能力采取镶块式结构,对终锻上模采取肢解镶块式,大大降低了由于模具局部易损造成的模具消耗。

普通锻造上下模之间并没有防止错差的锁口,精密锻造工艺的导程封料间隙仅0.2~0.4mm,既起到封料作用,还防止错差,避免因错差引起的停工台时,提高了生产效率。

普通锻造工艺具备连皮和飞边的特征,在锻造后续过程中需要切边和冲孔,传统工艺是采用切边冲孔复合模,一个品种锻件一套复合模,每套复合模价格在一万元以上,见图4a,而且在生产过程中要求操作者有较高调整技能,故障发生点较多,经常需要停工更换或修复模具,严重影响生产效率。精密锻造工艺仅采用简单冲孔模,见图4b,多品种锻件共用一套冲孔模体,一台设备仅需一套冲孔模体,锻件换品种仅需更换冲头、冲孔座,模具的价格在2000元之内,且模具停工台时大大降低。

图4 不同锻造采用的不同模具结构

原有普通锻造工艺的特点:

⑴更换锻件品种必须整体更换复合模,调整复杂,常常需要1h左右,且模具结构复杂,设计及加工成本较高。

⑵锻件有飞边,切掉的飞边只能当作废料处理,材料利用率低。

⑶锻件易产生错差和切边毛刺,影响机加工。

精密锻造工艺的特点:

⑴更换锻件品种时只需更换冲头、冲头座,操作简单,仅需10min,且模具结构简单,通用性好,设计及加工成本都很低。

⑵锻件没有飞边,材料利用率高。

⑶杜绝了错差和切边毛刺现象。

由此可见,精密锻造的开发具有重要意义。

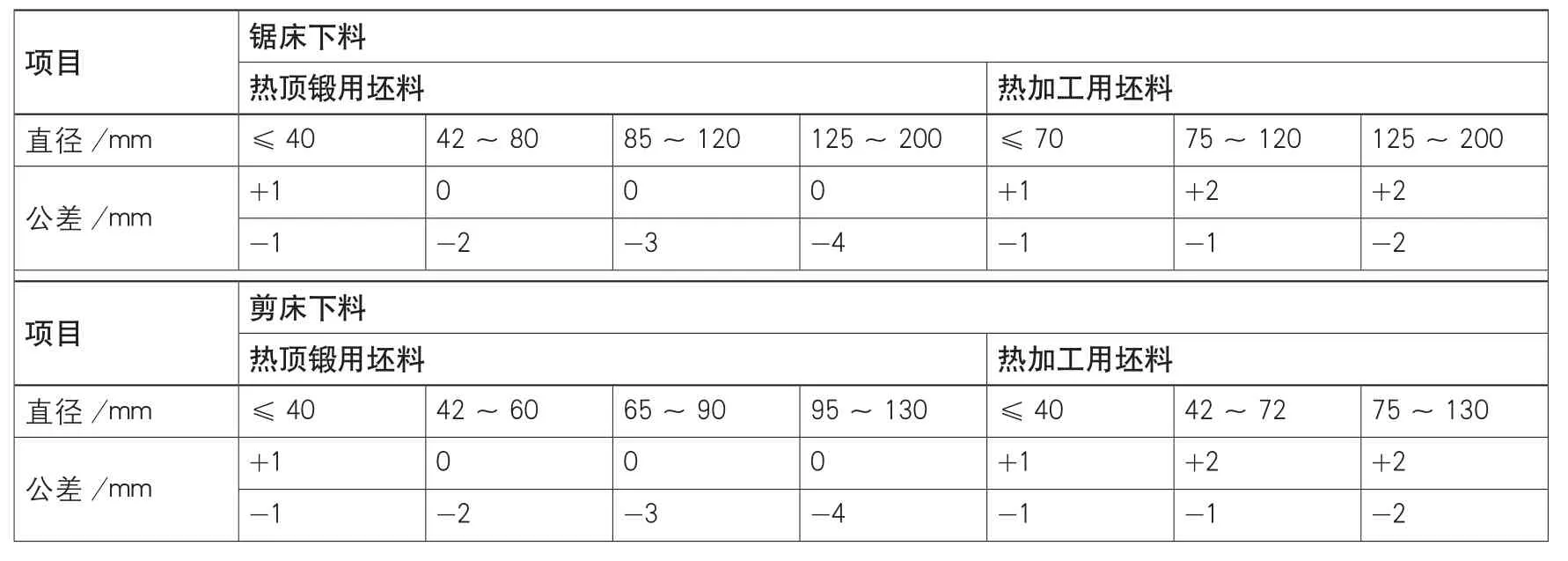

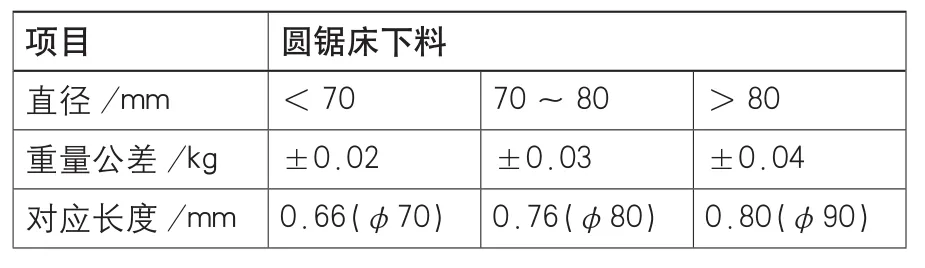

精密下料技术的开发及应用

普通锻造对毛坯料是按长度公差控制,《毛坯料长度公差》见表1,该控制带范围较宽,普通剪床和带锯床下料就能够满足工艺要求。而精密锻造对毛坯料的要求较高,不仅要求下料的端面斜度小,而且有重量公差要求,具体见表2。

■表1 普通锻造毛坯料长度公差表

■表2 精密锻造毛坯重量公差

精密模锻的下料重量必须严格控制。如果重量超上差,损伤模具寿命,严重时可能导致模具爆碎;如果重量超下差,锻件充不满,造成锻件报废。因此,下料时须对一根料的首件称重,过程中严格控制下料的端面斜度,并抽检称重。

由于精密模锻需要定位准,因此,坯料端面要尽量没有斜度,这样也就够保证下料长度,最终达到保证毛坯料重量的目的,满足精密工艺的要求。

现在为了满足精密工艺对毛坯料的要求,我们采用带锯床和全自动金属圆锯机下料,能够很好地满足精密锻造的下料精度。

⑴带锯床下料。确定下料长度后,手动锁紧定位机构。然后按一下夹紧按钮,锯床将会自动将棒料夹紧,准备锯切。锯切切口的平面度在锯条正常使用时能控制在0.5mm之内。下料长度公差基本能控制到0.5mm范围内,长度保证了,重量也就保证了。抽检称重时能达到100%合格率。完全能够满足精密锻造对毛坯料的工艺要求。

⑵全自动圆锯机见图5,采用西门子触摸屏,变频无级调速,具有仪表显示锯切速度功能;冷却系统采用空压冷却方式,切屑与切料分离;伺服电机送料,快速定位;工作时只需操作者先输入下料信息,包括材质、规格和下料长度等,再根据这些信息选择锯片转速、锯片齿数、齿切厚、进给率、切削时间和循环时间。然后锯床会自动上料,自动按照已输入的长度切料,锯切切口的平面度在锯片正常使用时能控制在0.1mm之内,下料长度公差基本能控制在0.2mm范围内。因此,抽检称重时能达到100%合格率。完全能够满足精密锻造对毛坯料的工艺要求。

各类精密工艺的开发

差速器壳类锻件

前壳-轴间差速器及后壳-轴间差速器锻件精密工艺的成功开发解决了此种锻件实现精密工艺的难题。此类锻件采用精密锻造尚无资料介绍!我们结合平锻机逐步镦粗的工艺方法经多轮模拟、研究才开发成功的。

精密工艺生产的前壳-轴间差速器锻件见图6。

图5 全自动圆锯机(P-100B)

图6 前壳—轴间差速器精密锻件

图7 精密工步

图8 普通工步

■表3 前壳-轴间差速器普通、精密工艺对比

图9 后壳-轴间差速器精密锻件

图10 扁薄类锻件工艺比较

如图7、8所示,与普通工艺相比,采用精密工艺,材料利用率大幅提升,生产节拍也有较大提高,并且减少一道后序生产,节省一台设备及模具,模具寿命较普通工艺提高100%以上,并且减少一名操作人员,企业增效盈利的贡献非常显著。

后壳-轴间差速器的精密工艺同样带来了很高的经济效益。原材料耗重8.7863kg,精密耗重7.49kg,单件节省材料1.3kg,单件实现净节约17.01元,若按年产3.6万件计算,仅此一件,年净节约就可以达到61.24万元。精密工艺锻件见图9。

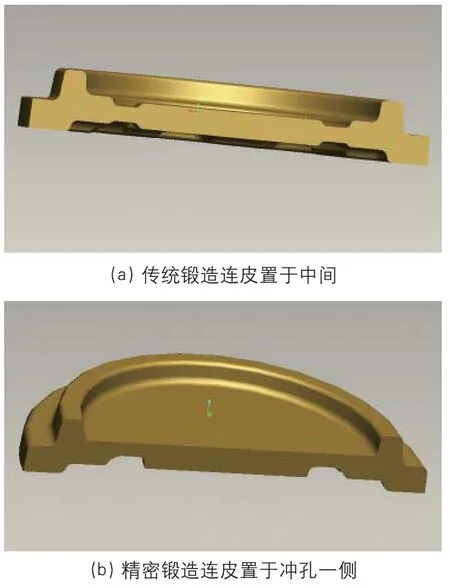

扁薄类锻件

传统扁薄锻件都是普通锻造工艺,具有连皮和飞边的锻造特征,随着工艺技术的革新,扁薄锻件也可采用精密锻造工艺来生产,其优势有三方面:

⑴提高材料利用率,提高幅度可达5%~10%。

⑵提高生产效率,班产量由1200件/班提高到2000件/班。

⑶降低锻造成本,材料规格减小了,能源消耗由天然气加热改为中频加热,节约150元/t。切边模也由原来的复合模简化为冲孔模。

扁薄锻件的难点在于冲孔变形,由于传统锻造都是连皮置于中间,如图10a所示,冲孔过程都是经历光亮带、剪切带和撕裂带。最终都是撕裂开来,锻件变形严重。采用锻件连皮置于冲孔一侧时,如图10b所示,撕裂过程较短,避免了冲孔锻件变形。由于冲孔而导致锻件变形的问题彻底得到解决。

扁薄锻件连皮位置的设计在国内尚无介绍,国内类似问题同行采用设计补偿方式解决。